吸能型连梁装置吸能部件结构设计及有限元分析

2019-07-25邢心魁王逸飞雷震霖

邢心魁,王逸飞,雷震霖,李 秦

(1.桂林理工大学 土木与建筑工程学院,广西 桂林 541004;2.广西岩土力学与工程重点实验室,广西 桂林 541004)

近20年来国内外相继发生了强烈地震,造成各类公共设施的破坏以及大量的人员伤亡[1]。桥梁作为交通系统的重要元件,一旦遭到破坏和崩塌,直接导致交通线瘫痪,不利于抗震救灾工作的开展,对社会造成严重的损失。根据地震震害统计,在强震中桥梁结构易发生落梁破坏,且带来的后果极为严重。如在1995年的日本阪神大地震中,西宫港拱桥由于支座和约束构件失效发生落梁;在1999年台湾集集地震中,由于断层位移导致多处落梁灾害的发生[2];在2008年汶川大地震中,许多桥梁因发生落梁震害而使交通受阻,严重影响了抗震救灾工作的进行[3]。

为了防止落梁震害的发生,美国、日本等国家采取连梁装置来对桥梁结构进行加固。后来,仍有不少桥梁在强震作用下出现受损现象,且连梁装置发生损坏。研究发现,地震的冲击力是造成桥梁间连梁装置损坏的主要原因。因此,许多学者开始考虑在连梁装置上增加缓冲装置,使其具有缓和地震冲击力的作用。武野志之歩等[4]基于作用在PC拉索上的作动速度,推导了拉索吸收能量所需的横截面面积计算公式,并根据PC拉索的刚度和缓冲材料的临界变形量提出最佳刚度比的计算公式。村田清満等[5]选择一种新型纤维增强橡胶作为连梁装置的缓冲材料,并研究其对地震力的降低效果。国内学者也对缓冲材料进行相关研究,朱文正[6]以一座两跨简支梁桥作为研究对象,分析了未设置和设置缓冲装置2种情况对梁体之间碰撞的影响,发现设置缓冲装置可以有效减小梁间的相对位移。王卫峰[7]研究了铅高阻尼橡胶的耗能性能,发现铅高阻尼橡胶比普通橡胶更适合作为连梁装置的缓冲材料。

吸能型连梁装置是一种新型的连梁装置,是在普通拉索式连梁装置基础上对缓冲装置做了相应改进,在强震作用时楔形块挤入吸能管使其通过位移和变形吸收地震对梁体产生的能量[8]。因此,吸能部件是新型吸能型连梁装置实现缓冲的关键。

本文以吸能型连梁装置吸能部件为研究对象,介绍吸能管和楔形块的关键结构设计参数,运用主应力法推导吸能管的缓冲荷载理论计算公式,并通过有限元分析验证吸能管缓冲荷载理论计算分析的有效性。

1 吸能型连梁装置吸能部件结构设计

1.1 吸能部件的基本构造

吸能型连梁装置吸能部件的基本构造如图1所示。吸能部件主要由吸能管和楔形块构成,依靠吸能管扩径变形过程中的弹塑性变形以及楔形块和吸能管之间的摩擦来吸收冲击能量。

图1 吸能部件基本构造

1.2 吸能部件结构设计参数

当拉索拉力T达到一定数值时,楔形块被压入吸能管内,此时荷载定义为吸能管的缓冲荷载PE。吸能管变形如图2所示。影响吸能管缓冲荷载的因素为:吸能管扩径前内径r1、吸能管扩径后内径r2、吸能管壁厚t、楔形块的锥角α以及吸能管与楔形块间的摩擦因数f。

图2 吸能管变形示意

2 吸能管缓冲荷载的理论计算

吸能管缓冲荷载理论计算的思路是:首先,对变形体作出相应的假设,建立单元体力学模型,列出单元体各方向的静力平衡方程;然后,应用Mises屈服准则建立近似塑性条件,并带入应力平衡微分方程中求解,在此基础上提出确定应力边界条件的方法;最后,推导出吸能管缓冲荷载的计算公式。

2.1 基本假设

根据吸能管的变形机理提出合理的假设,简化计算过程以便取得解析解,假设如下:

1)将楔形块看作刚体,不考虑楔形块的变形,只考虑吸能管的变形。

2)忽略材料弹性应变[9]。由于吸能管在扩径变形过程中塑性变形能远大于弹性变形能,因此忽略弹性应变对计算结果的影响不大。

3)管材内壁与楔形块之间的摩擦力均匀分布,摩擦切应力满足库仑摩擦定律,即摩擦切应力等于接触面上的正压力乘以摩擦因数[9]。

4)吸能管在扩径变形过程中体积保持不变,管材内壁与楔形块始终贴合;忽略管壁的径向应变[10]。

2.2 缓冲荷载求解

在吸能管变形区,用2个垂直于管轴向的2个平面切取一基元体,如图3所示。

图3 基元体分析示意

基元体在竖直方向上的力平衡方程为

(1)

式中:σl为轴向应力;σn为基元体的径向压应力;D为变形管的直径。

将dD=2tanαdx代入式(1),且忽略方程式中的高阶微量,则式(1)简化为

(2)

假设σr为σn与摩擦应力的合力,则基元体在水平方向上的力平衡方程为

σr=σn(1-ftanα)

(3)

(4)

根据Mises屈服条件[11],则

σl+σθ=1.15σs

(5)

式中,σs为吸能管的屈服强度。

将式(5)代入式(4)得

(6)

将式(6)代入式(2)得

(7)

(8)

解微分方程得

(9)

式中,c为常数。

当吸能管扩径后直径达到2r2时,其轴向应力为0。因此,边界条件为:当D=2r2时σl=0。将此边界条件带入式(9)得c为

(10)

将D=2r1代入式(9)中,吸能管发生扩径变形时轴向应力为

(11)

吸能管的缓冲荷载计算公式为

(12)

3 有限元数值模拟分析

3.1 有限元模型

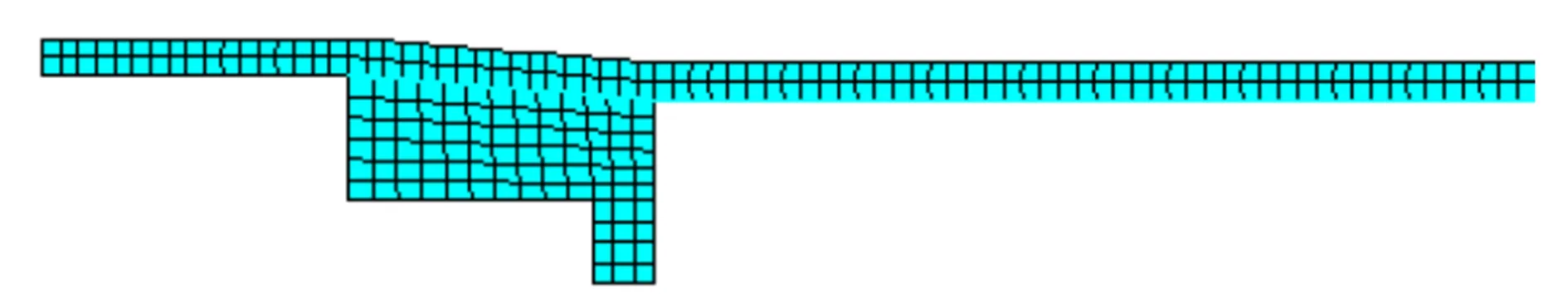

采用有限元软件ANSYS对吸能管在楔形块挤压作用下发生扩径变形过程进行数值模拟。建立吸能部件有限元模型,吸能管、楔形块均采用轴对称单元Plant 42模拟。吸能管与楔形块之间的接触面采用接触对单元Contact 172和Targe 169按接触问题处理。吸能部件有限元模型如图4所示。

图4 吸能部件有限元模型

吸能管外径为135 mm,壁厚为6 mm。楔形块大端直径为131 mm,小端直径为123 mm,高为50 mm。吸能管为Q235钢材,采用双线性等向强化模型,弹性模量为210 GPa、泊松比为0.3,屈服强度为235 MPa。楔形块为40Cr钢材,该材料各向同性,其弹性模量为210 GPa,泊松比为0.3。吸能管与楔形块之间的摩擦因数取0.2。在楔形块大端处施加100 mm的位移约束,使其沿管轴向运动。吸能管底端施加固定约束。

3.2 数值模拟结果与分析

摩擦因数取0.2时吸能部件轴向应力分布见图5。管底部轴向应力乘以管截面积等于吸能管的缓冲荷载模拟值。改变摩擦因数和壁厚,分别得到不同摩擦因数和壁厚时的缓冲荷载模拟值,并与缓冲荷载理论值进行对比,结果见表1。

图5 吸能部件轴向应力分布(单位:MPa)

由表1可知,缓冲荷载模拟值略高于理论值。这是由于吸能管缓冲荷载理论计算公式在推导过程中作了一些简化,但二者相对误差在10%以内,能够满足工程计算的精度要求。因此,吸能管缓冲荷载理论计算公式是合理的,可用于吸能管和楔形块尺寸的确定。

表1 缓冲荷载理论值与模拟值对比

4 扩径变形的基本特征

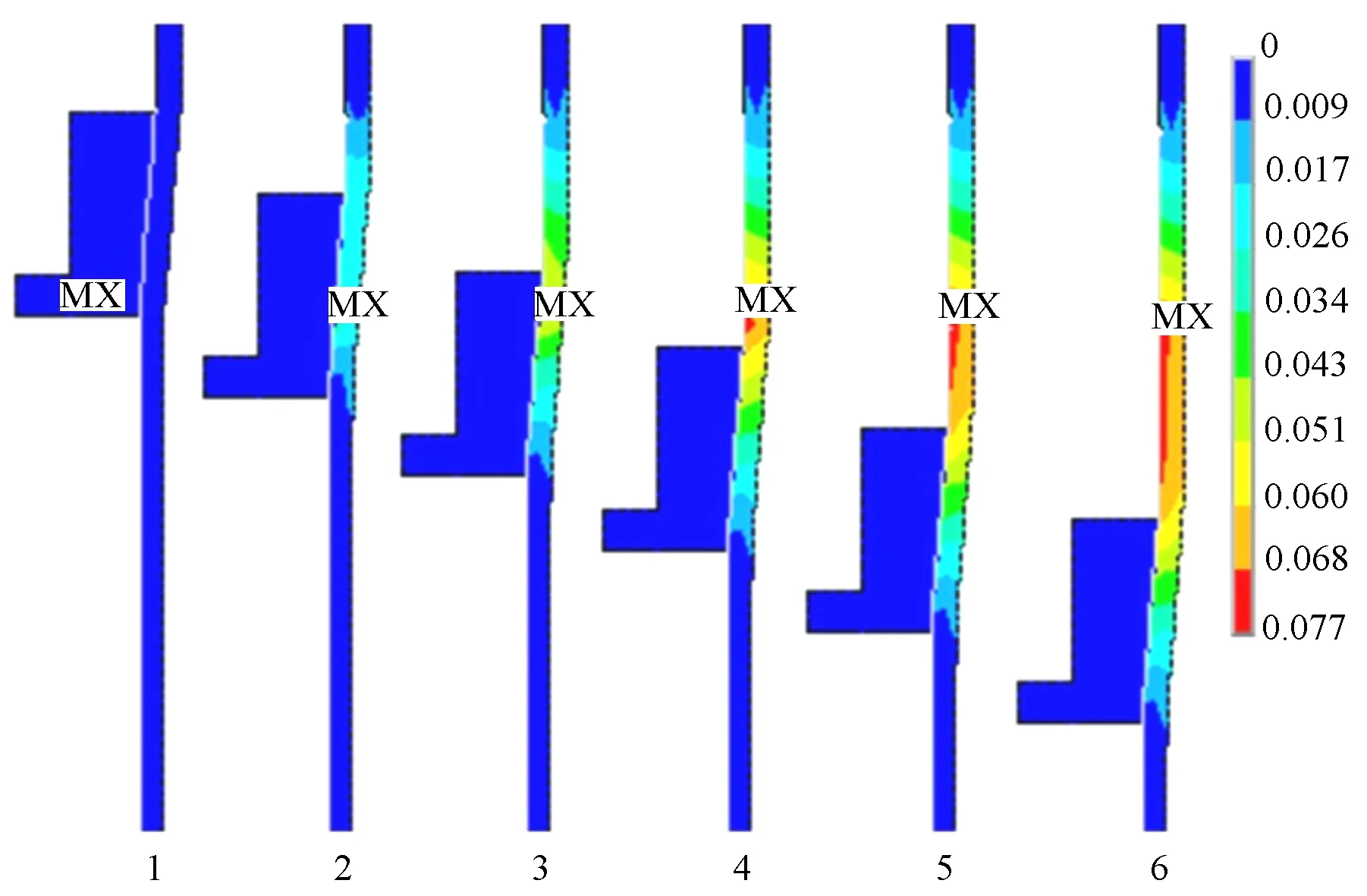

吸能管在轴向压缩下的变形过程和等效塑性应变见图6。可知,吸能管在楔形块的挤压下发生了明显的塑性变形。在整个过程中,塑性应变最大值始终在吸能管扩径前与楔形块下端接触区域。在吸能管的扩径变形初始阶段,管的前缘向外弯曲(图6的第2部分)。随着楔形块的继续压缩,在变形初始阶段管的前缘由弯曲轮廓趋向于直的轮廓(图6的第3部分)。当楔形块已经完全挤压到管内后,随着楔形块的继续压缩,吸能管的上部区域塑性应变恒定,扩径变形稳定(图6的第4至第6部分)。

图6 吸能管在轴向压缩下的变形过程和等效塑性应变

5 结论

1)针对吸能型连梁装置的吸能部件构造形式及吸能管扩径过程,定义了吸能管的缓冲荷载,认为吸能部件的结构设计参数包括吸能管扩径前内径r1、吸能管扩径后内径r2、吸能管壁厚t、楔形块的锥角α以及吸能管与楔形块间的摩擦因数f。

2)建立了吸能部件有限元模型,对比了理论值与模拟值,验证了理论计算公式的正确性,为吸能部件的尺寸设计提供理论基础。

3)在扩径变形过程中,最大变形区域在吸能管扩径前与楔形块下端接触区域。当楔形块已经完全挤压到管内后,吸能管的上部区域塑性应变恒定,扩径变形稳定。