无溶剂低黏度聚氨酯灌浆材料的制备研究

2019-07-25靳昊

靳 昊

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

基床冒浆一直是铁路路基的主要难题之一,国内外就有砟轨道翻浆冒泥的整治技术开展了大量研究。目前整治有砟轨道路基翻浆冒泥病害的方法有多种。根据其发生条件,可以通过改善路基土的工程性质,或根除地表水对路基面的影响,或减小路基面动应力等措施来加以整治。常用的方法有:路槽排水、基床排水,铺设砂垫层,加设横向盲沟,用优质的砂土换填基床土,提高路基填土高度,设置隔离层,采用半刚性和全刚性封闭层,铺设隔温层,灌浆加固法等[1-2]。高速铁路无砟轨道冒浆病害整治多借鉴了有砟轨道翻浆冒泥的整治方法,由于道床为混凝土结构,整治方法多采用活动缝封闭、线间排水和层间注浆的方法[3-4]。

层间注浆是解决道床与路基层间积水冒浆,恢复无砟轨道承载力和线路平顺性的最直接有效的手段[5-6]。层间注浆是通过压力注浆的方式,将灌浆材料注射至道床与路基间离缝处,将内部积水排出,灌浆材料固化后将离缝修补填充,恢复冒浆处的无砟轨道路基承载功能,阻止冒浆病害进一步发展。无砟轨道冒浆处道床与路基层间离缝较窄,灌浆材料宜采用低黏度高分子类灌浆材料。近年来,相关研究人员对高分子类灌浆材料在无砟轨道的应用进行了研究,并取得了一定的成果[7-8]。但是,在长期的无砟轨道路基冒浆整治工程实践中发现,现有高分子类灌浆材料也存在较多问题。无砟轨道冒浆整治需利用天窗时间进行,为提高施工效率,施工时多采用双组分体积比为1∶1 的灌浆材料。环氧树脂的黏度较高,稀释降黏后固化速度较低,不满足天窗时间后立即通车要求。而且,它与乙烯基类树脂无法按照体积比1∶1进行双组分调配,需搅拌后再进行灌注,灌注工艺复杂,固化时间难于控制。聚氨酯灌浆材料性能可调性较优,双组分可按照体积比1∶1进行调配,综合性能良好,适用于无砟轨道道床与路基层间离缝注浆。但是,低黏度聚氨酯灌浆材料多采用稀释剂进行降黏处理,稀释剂挥发性较大,对环境有害,严重影响材料的力学及黏结性能,而且低黏度的聚氨酯灌浆材料的固化速度较慢,早期力学强度较低。同时,多数聚氨酯灌浆材料对水的敏感性较高,固化后材料内部气泡包裹量较高。

为解决现有聚氨酯灌浆材料存在的问题,本文立足于聚氨酯灌浆材料的分子结构设计和配方的系统优化,研制不含溶剂的低黏度、快固化、高强度聚氨酯灌浆材料。

1 试验部分

1.1 原料

液化MDI类单体购于万华化学集团股份有限公司;MDI预聚物购于淄博华天橡塑科技有限公司;聚醚多元醇购于山东蓝星东大化工有限责任公司:固体MOCA购于江苏湘园化工有限公司;高活性含活泼氢低聚物购于深圳市佳迪达化工有限公司;高活性含活泼氢小分子化合物购于大立高分子工业股份有限公司;催化剂二月桂酸二丁基锡(DBTDL)、降黏剂购于国药集团。

1.2 测试与表征

灌浆材料的黏度使用NDJ-99旋转黏度计(上海昌吉地质仪器有限公司),按照GB/T 2794—2013《胶黏剂黏度的测定》方法测定;凝胶时间按照GB/T 7193—2008《不饱和聚酯树脂试验方法》测定;拉伸强度和断裂伸长率使用CMT6104电子万能试验机(美特斯工业系统(中国)有限公司),按照GB/T 2567—2008《树脂浇铸体性能试验方法》测试;抗压强度和黏结强度使用电子万能试验机,按照JC/T 1041—2007《混凝土裂缝用环氧树脂灌浆材料》的规定测试。

2 结果与讨论

2.1 固化体系的影响

无砟轨道冒浆处道床与路基层间离缝常处于浸水或潮湿状态,灌浆材料应具有良好的耐水解性能。B组 分的固化组分选择耐水解性能良好的高活性聚醚多元醇与MOCA组合物、高活性聚醚多元醇与乙二醇组合物、高活性含活泼氢化合物。通过调整降黏剂及不同体系的固化组分比例,将3种固化体系的单位质量的反应基团(羟基和胺基)摩尔数调整至基本相同,考察不同固化体系对产品性能的影响。其中,异氰酸酯为液态MDI类单体,异氰酸酯基团与活性氢的摩尔比(R值)为1.05,A,B组分体积比为1∶1,基本性能测试结果见表1。

表1 不同固化体系所得产品基本性能测试结果

由结果可知,高活性聚醚多元醇与MOCA组合物和高活性含活泼氢化合物的反应速度较快,凝胶时间在5 min以内,2 h即有较高的力学性能,拉伸强度在10 MPa以上,抗压强度在17 MPa以上。高活性聚醚多元醇与乙二醇固化体系中,乙二醇与异氰酸酯基团反应速度较慢,固化反应主要依靠催化剂增速,其2 h的固化程度远低于其他2个体系,拉伸强度和抗压强度只有2.4 MPa和5.8 MPa,而且该体系对水较敏感,(50±5)%的相对湿度条件下样品内部会出现由水与异氰酸酯基团反应生成的气泡。当增加催化剂掺量,将高活性聚醚多元醇与乙二醇固化体系的凝胶时间调整至与其他2个体系相当时,样品的发泡情况严重,2 h 拉伸强度和抗压强度明显降低。小分子醇类扩链剂对水的敏感程度远高于MOCA和高活性含活泼氢小分子化合物,不适宜作为灌浆材料的扩链剂使用。同时,MOCA为固体扩链剂,需加热至80 ℃以上溶解至聚醚和降黏剂中使用,生产工艺较为繁琐,当与高活性含活泼氢化合物的力学性能相当时,体系黏度明显较高。基于此,选择高活性含活泼氢化合物作为固化剂进行后续试验。

2.2 异氰酸酯的影响

在固化体系确定的基础上,考察了A组分中异氰酸酯对产品性能的影响,其中异氰酸酯为液态MDI类单体及固体MDI单体与聚醚二元醇制备的预聚物,R值为1.05,A,B组分体积比为1∶1。基本性能测试结果见表2。

表2 不同种类固化剂所得产品基本性能测试结果

由结果可知,异氰酸酯单体制备的样品的力学强度和黏结强度明显高于带有柔性链段的异氰酸酯预聚物,拉伸强度、抗压强度和黏结强度分别大于25,37,3.5 MPa。异氰酸酯预聚物一定程度上增加了样品的柔顺性,但对断裂伸长率的贡献有限,NCO含量降低了约10%,样品的断裂伸长率仍低于20%。同时,异氰酸酯预聚物自身黏度较高,且为保持R值和A,B组分的体积比不变,降黏剂掺量降低,A组分的黏度较大,不利于层间离缝的快速灌注。如整体增加A,B组分降黏剂掺量,会导致样品力学性能进一步下降。同时,道床与路基层间离缝处的灌浆材料受压应力和界面剪切应力为主,其具有一定的柔顺性即可,力学性能和黏结性能更为重要。基于此,A组分反应组分选择液态MDI类单体。

2.3 降黏剂的影响

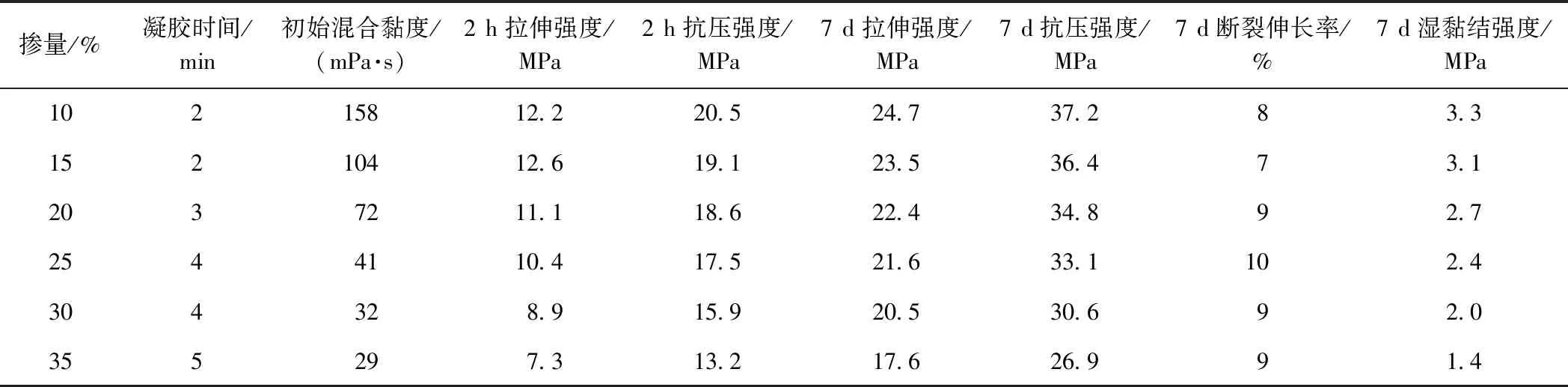

降黏剂是灌浆材料重要的组成部分,一方面可降低灌浆材料的黏度,提高灌注能力和灌注效率,另一方面可将A,B组分体积比调节至1∶1,便于现场施工。在确定固化体系和异氰酸酯的基础上,考察了降黏剂对样品性能的影响。其中,降黏剂选择性能稳定、难挥发的低黏度酯类降黏剂,R值为1.05,A,B组分体积比为1∶1。基本性能测试结果见表3。

表3 不同掺量的降黏剂所得产品基本性能测试结果

由表3可知:降黏剂对样品的降黏效果显著,当掺量由10%增至25%时,样品黏度将近降低了3/4,当降黏剂的掺量增至20%以上时样品的黏度低于100 mPa·s,而且降黏剂初始降黏效果较好,当掺量增至25%后,降黏效果降低。同时,随降黏剂掺量增加,样品的力学强度和黏结强度下降,断裂伸长率变化不大,在8%~10%间浮动。当降黏剂掺量为25%时,样品的综合性能最佳,黏度低于50 mPa·s,2 h,7 d拉伸强度分别高于10 MPa和20 MPa,2 h,7 d抗压强度分别高于15 MPa和30 MPa,湿黏结强度高于2 MPa,断裂伸长率高于5%。

2.4 流动状态的影响

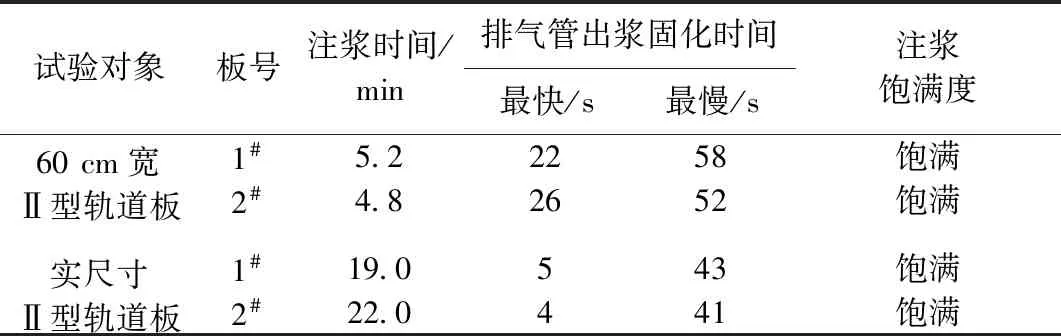

在确定主要组分及配比的基础上,考察了流动状态对样品固化反应的影响。其中,灌浆材料基本性能取降黏剂掺量为25%的样品性能,选取相邻预裂缝间的60 cm宽Ⅱ型轨道板和实尺寸Ⅱ型轨道板(如图1所示)作为研究对象。

图1 试验轨道板

板下离缝设置宽度约为2 mm,注浆机的注浆速率为1.5 L/min,60 cm宽Ⅱ型轨道板离缝注浆时采用单台注浆机注浆,实尺寸Ⅱ型轨道板离缝注浆时采用2台注浆机同时注浆。具体测试结果见表4。

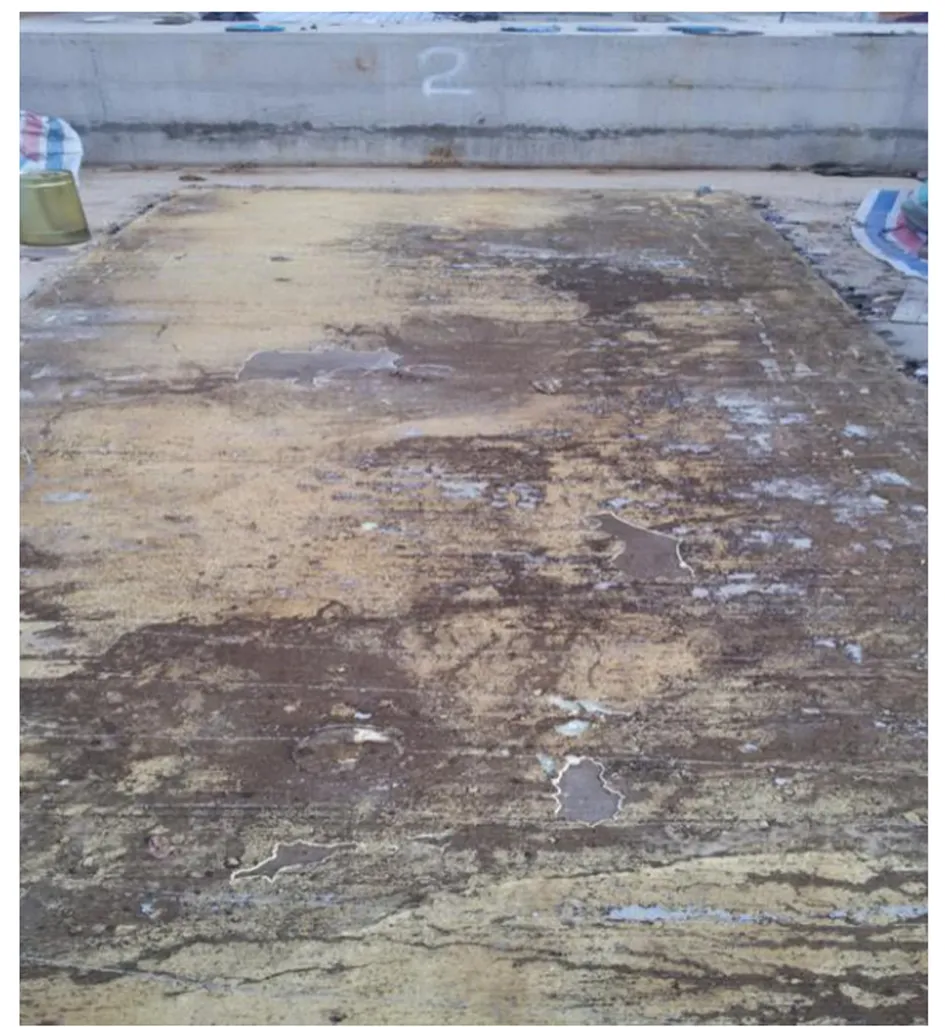

由表4可知:在持续注浆的条件下样品反应速度明显降低,60 cm宽Ⅱ型轨道板的注浆时间大于4 min,实尺寸Ⅱ型轨道板的注浆时间大于18 min,远高于样品自身凝胶时间(3 min)。注浆过程中排气管处出浆封口后,样品处于静止状态,静止后样品的反应速度恢复,注浆初期排气管出浆静止后的固化时间低于60 s,末期出浆静止后快速固化,固化时间低于5 s。同时,样品的注浆效果良好,缝隙全部填充饱满,如图2和图3 所示。

表4 注浆试验结果

图2 60 cm宽Ⅱ型轨道板预设离缝灌注饱满

图3 实尺寸Ⅱ型轨道板预设离缝灌注饱满

2.5 混合方式的影响

在确定主要组分及配比的基础上,考察了不同混合方式对样品性能的影响。其中,灌浆材料基本性能取降黏剂掺量为25%的样品性能。基本性能测试结果见表5。

表5 不同混合方式的样品基本性能测试结果

现场采用双组分注浆机对道床与路基层间离缝进行注浆,A,B组分混合方式为注浆机的撞击混合(辅以静态混合器辅助混合),混合方式与试验标准要求存在较大差异。结果可知,采用不同混合方式制备的样品力学性能基本相同,无明显差异,注浆机+静态混合的现场注浆方式满足道床与路基层间离缝注浆要求。

3 结论

1)高活性含活泼氢化合物作为固化组分的灌浆材料反应速度较快,黏度低,早期力学强度高,2 h拉伸强度和抗压强度分别在10 MPa和15 MPa以上。

2)液态MDI类单体、高活性含活泼氢化合物及低黏度酯类降黏剂制备的灌浆材料的综合性能良好,黏度为41 mPa·s,2 h拉伸强度和抗压强度分别为10.4 MPa 和17.5 MPa,7 d拉伸强度和抗压强度分别为21.6 MPa和33.1 MPa,断裂伸长率为10%,湿黏结强度为2.4 MPa。

3)流动状态下灌浆材料的反应速度会大幅降低,持续注浆情况下具有快速固化功能的灌浆材料的可灌时间长,可满足大面积的无砟轨道道床与路基层间离缝注浆需求。同时,双组分撞击混合方式对灌浆材料的性能无影响,可采用专用注浆机进行离缝注浆施工,提高施工效率。