厚煤层大采高坚硬顶板控制技术与支架适应性研究

2019-07-25秦路燕

秦路燕

(霍州煤电集团有限责任公司团柏煤矿,山西 霍州 031414)

1 工程概况

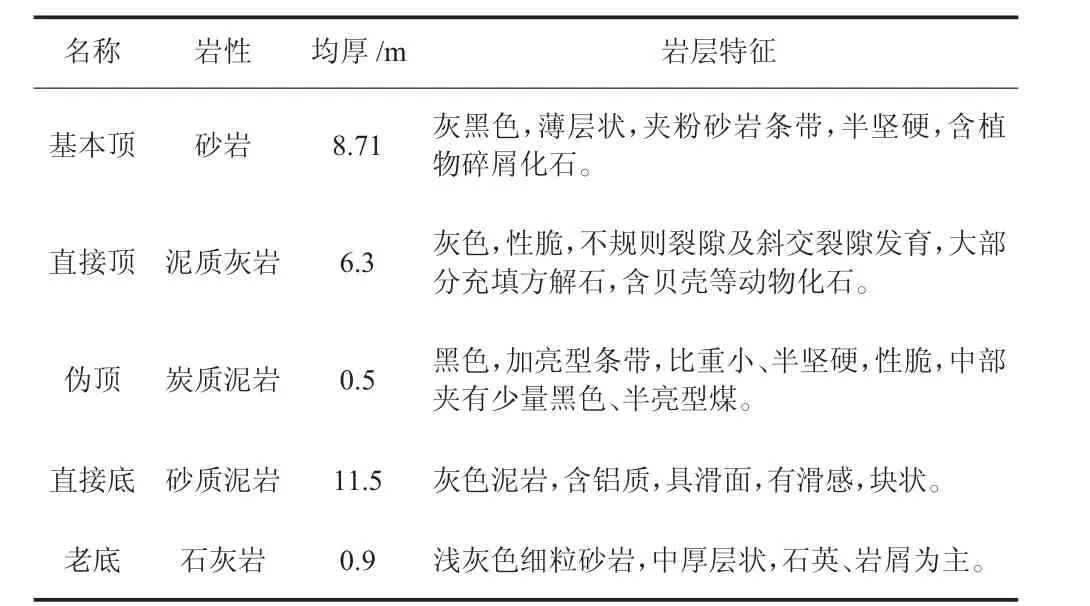

霍州煤电庞庞塔矿的9-700工作面,位于9#煤七采区南翼,主采的9#煤层,煤层均厚11.8m,赋存稳定,工作面标高为803~902m,倾角为4~24°,平均14°,工作面走向长2394m,倾斜宽232m,工作面设计采高为3.2m,割煤深度0.8m,放煤高度为8.6m,放煤步距0.8m,采放比1:2.69,单轮顺序放煤。煤层顶底板岩层特性如表1所示。9-700工作面东部为已回采的9-702综放工作面,上部为原老矿5#煤采空区,由于9-700工作面顶板为坚硬顶板,围岩应力环境为高附加应力,可能会造成回采过程中液压支架出现压架事故,故需对工作面坚硬顶板进行处理,缩短其垮落步距,降低顶板来压强度,见表1。

2 坚硬顶板控制技术

目前控制坚硬顶板破断步距的方式主要有两种:①改变坚硬顶板岩层的物理力学性能,一般通过高压注水的方式实现[1-2];②强制放顶来减小坚硬顶板的垮落步距[3-4],根据9-700综放工作面的实际开采过程中的情况可知,工作面在正常情况下可以自然垮落,工作面悬顶长度不长,支架承载压力在额定阻力范围内,但当工作面在地质条件发生变化或者推进速度过快时,基本顶便会出现不同程度的悬顶,从而给工作面安全生产带来隐患,结合工作面地质资料及周围矿井的经验确定坚硬顶板以自然垮落为主[5],并通过超前深孔松动爆破为辅的方式来实现对坚硬顶板的控制。

表1 工作面煤层顶底板岩性

工作面上覆岩层合理的放顶步距及角度是保证基本顶不发生滑落失稳的前提,在坚硬顶板的条件下,工作面上覆岩层基本顶自然垮落岩层破断角为65°~85°,在破断角小于此范围时,坚硬顶板岩层便会发生滑落失稳,根据9-700综放工作面的生产情况,可知基本顶的初次来压平均步距为65m,周期来压平均步距为30m,通过理论分析确定基本顶的周期合理步距为25m,岩层破断角不低于85°。具体放顶孔的合理参数确定如下:

2.1 放顶高度

设置合理的坚硬顶板的放顶高度能够起到较好的放顶效果,放顶高度通过下式确定:

式中:Kp为岩石的碎胀系数,对坚硬顶板取为1.3;M为割煤高度,取为3.2m;根据上述数据能够计算得出H=10.7m,故最终确定有效的放顶高度为11m。

2.2 放顶孔角度

放顶孔的角度包括:水平角度及竖直角度。钻孔角度对坚硬顶板爆破放顶的影响较大,在超前深孔爆破中合理布置钻孔角度至关重要。

水平角度通过下式确定:

式中:α为放顶孔的水平角度,°;LH为放顶孔的水平长度,m;L梁为液压支架顶梁的长度,取为5.1m。根据计算能够得出放顶孔的水平角度α=7°。

放顶孔竖直角度的确定通过下式:

式中:W为减弱漏斗的最小抵抗线,取4.3m;β1、β2、β3为放顶孔的竖直角度,°;L 为放顶孔的长度,m;W1为松动爆破漏斗的抵抗线,取为4.3m;Lm为放顶孔无药段的最小长度,m。计算得出切眼放顶孔的竖直角度为β1=32°、β2=29°、β3=21°;周期放顶的竖直角度为β1=21°、β2=19°,同时考虑到 9-700工作面的实际情况,最终确定周期放顶竖直角度为β1=25°、β2=20°,切眼放顶竖直角度为β1=40°、β2=30°、β3=20°。

2.3 放顶孔的布置方式

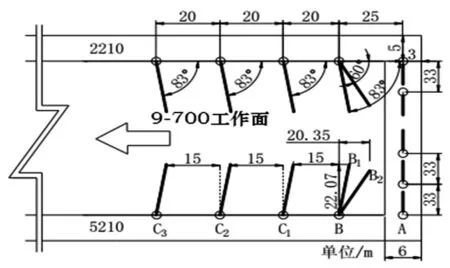

9-700综放工作面放顶钻孔的布置方式如图1、图2所示。

图1 9-700工作面放顶钻孔布置图

图2 9-700工作面放顶钻孔剖面图

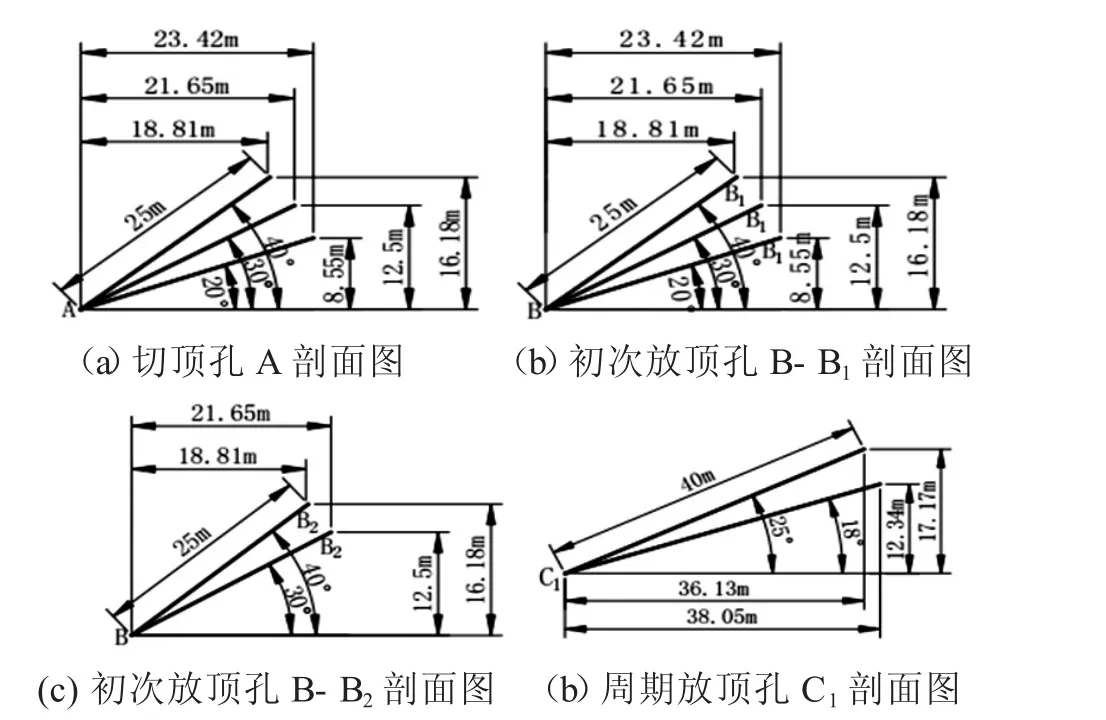

3 支架适应性分析

为了分析研究9-700综放工作面放顶效果及现有工作面支架阻力的适应性,在工作面倾向方向上布置了3个测区,分别位于工作面上端头、中部及下端头,每个测区布置两条测线,通过自动记录仪器对支架的工作阻力数据进行连续记录,工作面测区布置如图3所示。

图3 9-700综放工作面测点布置图

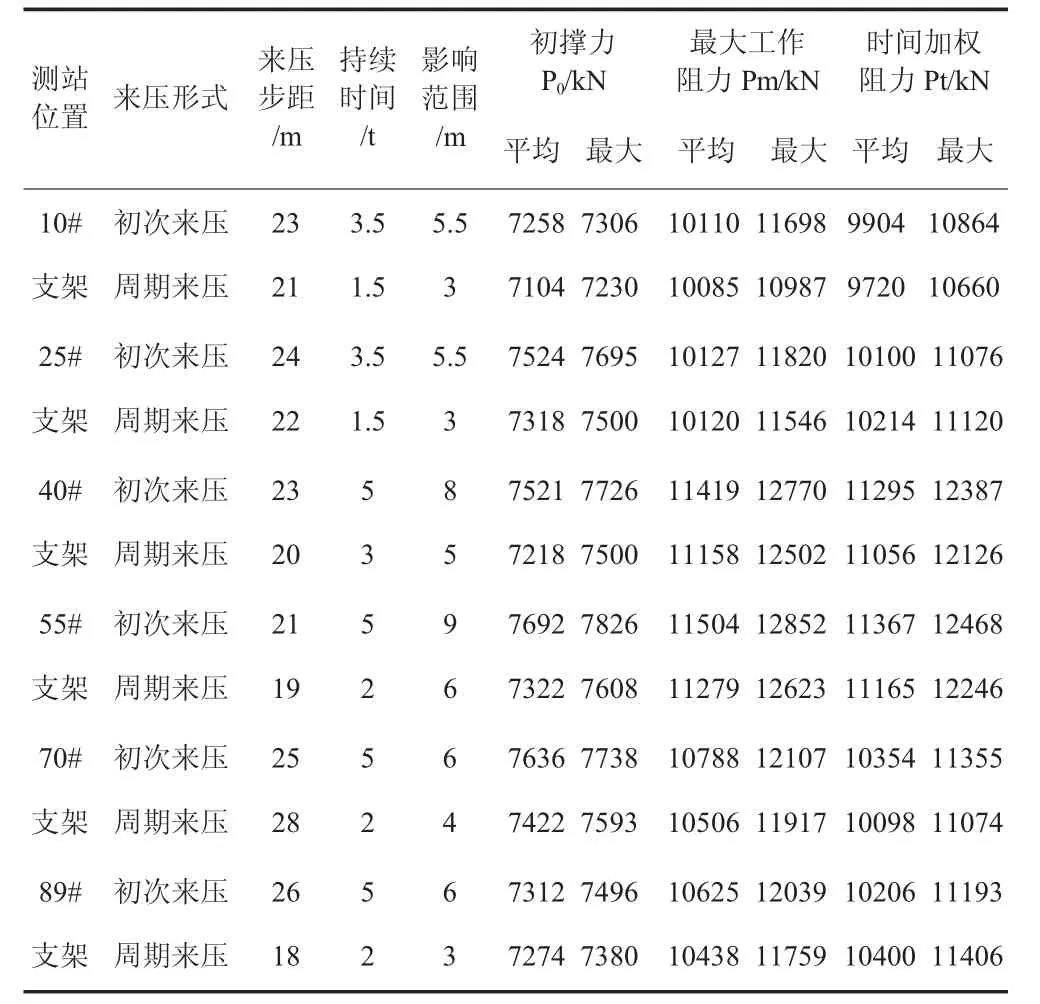

回采期间支架工作阻力数据如表2所示。通过对数据进行分析得出支架在实际工作中工作阻力的变化状态,从而对支架的工作效率及放顶效果进行有效的评价。据相关研究与现场经验知支架的实际初撑力应不小于设计初撑力的75%。根据表2能够得出,9-700综采工作面的初次来压步距为22~26m,且两端头的来压步距大于中部的来压步距,,周期来压步距的范围为18~22m,顶板来压期间对中部支架的影响范围稍小于对两端头支架的影响范围。

表2 工作面液压支架工作阻力数据表

通过分析表2中数据能够得知,在工作面来压期间,上部测区支架的最大初撑力7738、7496kN,为设计初撑力的74%及76.4%,中部测区支架最大初撑力为7725、7825kN,为设计初撑力的77.3%及76.3%,下部测区支架的最大初撑力为7306、7695kN,为设计初撑力的72.1%及76%,根据上述数据可知在实际应用中,支架的初撑力并未达到设定值,需提升支架的初撑力,充分发挥支架主动支承作用。

从表2中知工作面来压期间支架最大工作阻力下部测区平均值为10085、10120kN,占额定阻力的77.9%、77.6%,中部测区平均值为11279、11158kN,占额定阻力的87.8%、87.1%,上部测区平均值为10506、10438kN,占额定阻力的 80.8%、80.3%,并根据最大工作阻力占额定工作阻力的比例可知现有支架在使用时保有一定的富余量,能够对工作面的顶板进行有效支护,现有支架型号符合工作面生产要求。

回采工程中工作面来压期间支架的加权工作阻力间接的反映顶板压力的变化情况。在回采过程中工作面机头到机尾的加权工作阻力占额定阻力的比例分别为 87.8%、87.5%、94.3%、94.2%、86.4%、82.1%,在工作面未来压期间,支架的工作阻力占额定工作阻力的最大值为73.5%、最小值为63.7%,故根据上述数据可知现有支架能够在工作面的回采过程中对顶板提供充分的支护。

根据9-700综放工作面现使用的ZZ13000/28/60液压支架,在回采期间,中部少数支架的安全阀门会开启,立柱的下缩量不大,同时支架二级护帮板,对煤壁起到保护作用,加强了工作面围岩的支护强度。综上分析现有四柱支承掩护式液压支架能够适应工作面顶板压力,液压支架对煤壁及直接顶形成了有效的控制;另外根据工作面进行超前深孔松动爆破后,工作面的初次来压步距约为21~23m,与计算得出的工作面的步距缩短了约42m,周期来压步距为18~21m,与原计算得出的步距缩短了约15m,故可知对9-700综放工作面坚硬顶板采用超前深孔松动爆破后有效的缩短了工作面的悬顶长度。

4 结 论

由于9-700综放工作面为坚硬顶板,分析知其顶板来压时较为强烈,通过对工作面的来压步距及强度进行理论分析,同时考虑工作面地质条件的基础上确定采用超前深孔松动爆破的方法对坚硬顶板进行处理,爆破后对液压支架进行持续监测,分析数据可知工作面现有四柱支承掩护式支架能对顶板的完整性及煤壁片帮起到有效控制,另对顶板采用超前深孔预裂爆破后大大缩短了工作面的来压步距,为工作面的安全生产提高了保障。