基于等离子堆焊技术降低综掘机截齿损失的研究

2019-07-25马嘉

马 嘉

(霍州煤电集团汾源煤业公司 ,山西 霍州 035100)

0 引 言

截齿的机械性能和质量影响着综掘机掘进巷道的速度和掘进成本。为提高截齿的使用寿命[1]大多采用激光熔覆、CVD、PVD、增加合金材料等技术、方法。综掘机截齿在巷道凿岩时,易受冲击载荷、挤压、摩擦、交变热应力等因素影响,往往是多种因素共同作用在截齿上。综掘机截齿有截齿磨损、刀头脱落、刀头碎裂等几种失效形式,而其中截齿磨损是综掘机截齿损失最为严重的,这就造成了综掘机必须经常修复或者更换。

为了降低综掘机在掘进时截齿损失,采用等离子堆焊工艺方法对矿用截齿进行处理加工。制备等离子材料,采用堆焊技术使得基体材料与冶金相结合,相当于该等离子涂层被穿在了截齿上面[2],进而增强综掘机截齿的硬度、刚度、韧度等性能。热源是转移型等离子弧,压缩等离子弧时会产生瞬间高温,金属粉末在高温下熔化,熔化后与基体材料作用形成合金。为了能够降低掘进巷道成本,减缓综掘机截齿的失效,提高巷道成型效率,有效保障综掘机正常工作,对综掘机截齿损失采取改进措施,这对提高综掘机截齿的寿命和使用效果具有里程碑的价值。

1 综掘机截齿损失种类

1)截齿磨损。齿体磨损和刀头磨损是综掘机在掘进时截齿磨损主要两种形式。煤岩硬度、煤岩腐蚀性容易造成截齿磨损,其程度不仅受煤岩体硬度、腐蚀性影响还会受工作环境影响。煤岩成分中含有石英、铁矿等大量矿物质,它们会对截齿造成磨料磨损。尖锐煤岩会使得截齿划伤、拉伤,再加上截齿工作时间长,被截割体坚硬,工作环境腐蚀强等,就会磨损截齿刀头和齿体。一般截齿刀头基本都是硬质合金,但该类型刀头含杂质,晶粒不均匀,组织杂乱,相应质量性能就有所下降,且综掘机在掘进巷道时工作时间长,长时间工作必然温度升高,带来的后果就是截齿硬度下降,截齿刀头加剧磨损[3]。

2)刀头脱落。刀头和齿体焊接技术不过关、截齿偏磨、截割时反复冲击,这些就会造成刀头脱落。硬质合金刀头和齿体共同组成截齿,因材质区别,刀头与齿体焊缝处强度低,截齿在工作时就容易发生刀头脱落。长时间工作,截齿与煤岩体产生磨损,降低了截齿强度,刀头也会脱落。煤岩状态复杂,截齿容易发生偏磨,增大了截割阻力,促使刀头脱落。煤岩本身物理强度就高,综掘机截齿工作反复承受冲击载荷,焊缝强度不够,很容易造成刀头脱落[4]。

3)刀头碎裂。材料质量和焊接技术是刀头碎裂的主要因素。硬质合金中常夹有石墨杂质,分布不均匀的晶粒,经常受到复杂的冲击力,截齿在截割时又处于高应力状态下,随着工作时间的延长,温度升高过快,在高温下刀头硬度下降,刀头便发生碎裂。焊接中存在焊接残余应力,焊缝强度不足,在煤岩体高强度冲击载荷下,使得刀头碎裂。

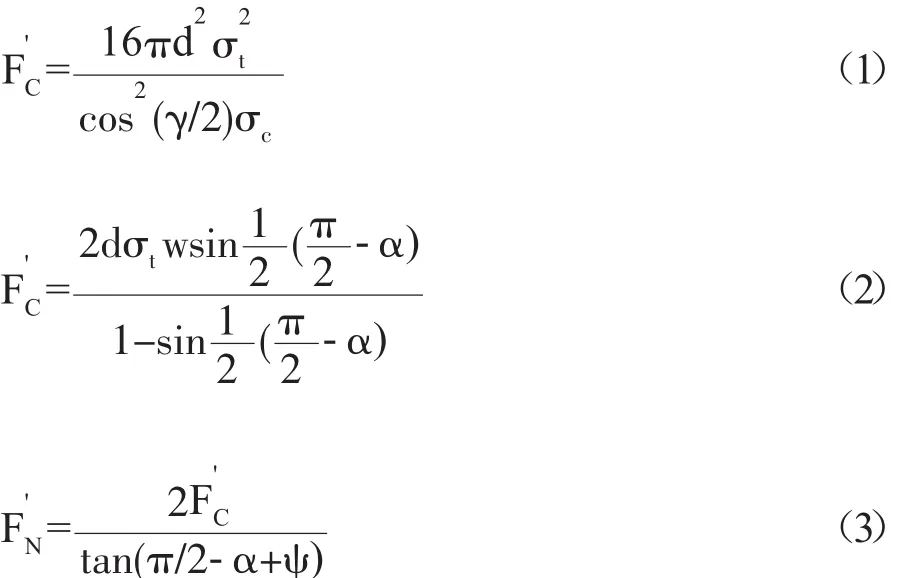

4)截齿受力。掘进巷道时综掘机割煤岩体,截齿受力的影响主要受岩石的抗拉强度与抗压强度的作用,其受力关系可以简化为公式(1)、(2)和(3)。

2 等离子堆焊材料及工艺

2.1 合金材料

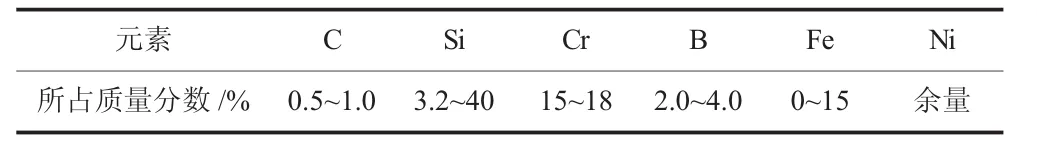

众多截齿研究者研究了大量等离子堆焊技术,基本采用的是自熔性合金粉末作为堆焊粉末。自熔性合金粉末又细分为钴基自熔性和镍基自熔性,自熔性合金粉末具有良好的致密性、高强度、韧性好、硬度高、耐磨等综合性能。自熔性合金粉末成分中各自所占质量分数见表1。

表1 合金中成分各自所占质量分数

1)具有钴基的自熔性合金粉末。以司太立合金为基础,进一步发展得到钴基自熔性合金粉末。钴是基础材料,材料中辅以适量硼、硅等元素,这就形成了等离子,加上堆焊工艺在截齿上进行涂层。截齿经过钴基自熔性合金粉末堆焊涂层加工后,使得综掘机截齿具有致密性好、高强度结合性、韧性好等优点,大大改善了截齿损失。

2)具有镍基的自熔性合金粉末。镍元素作为主材质,加以辅助其他元素,就形成了镍基自熔性合金粉末,等离子涂层就具有优良的自熔性、润湿性、堆焊性、低熔点特性。截齿经过镍基自熔性合金粉末堆焊涂层加工后,使得综掘机截齿具有硬度高、耐蚀、耐磨、抗氧化等特点。

2.2 陶瓷材料

金属元素和非金属元素构成无机非金属陶瓷材料。陶瓷材料具有硬度很高、不导电、隔热效果好、熔点高、耐磨性强等特性,是制作刀具适宜材料,这为降低截齿损失提供了新方法、新工艺、新技术。

TiC碳化物陶瓷,因其硬度高、熔点高、耐高温、耐磨等特性,可以考虑在截齿中加以该陶化材料。密度低、热导率高、硬度高的Cr3C2陶瓷粉末可加到等离子堆焊当中,在掘进头部件的轴承、垫圈、刀头中采用该材料进行堆焊,有助于提高综掘机掘进头强度、韧性、耐蚀性、耐磨性、高温红硬性[5]。熔点高、硬度大、化学稳定的WC陶瓷粉末加到等离子中,在综掘机截齿堆焊中用该等离子进行处理,有助于截齿结构缺陷少、硬度高、微观应变小等众多优点,弥补现在使用的一般截齿缺陷。

2.3 等离子堆焊工艺

为了降低综掘机在截割煤岩时截齿损失,采用42CrMo低合金钢粉末,在基体表面进行等离子堆焊处理,形成合金堆焊层。Ni60自熔性合金粉末是主体的堆焊合金粉末,把Cr3C2、WC和TiC粉末按照规定比例进行均匀混合,为的是保证堆焊层成分均匀,确保截齿性能优良。等离子合金粉末混合均匀后,制备成长为30cm、直径为3mm的焊条试样。

采用数字化堆焊机,数字机可以设定堆焊电流、喷枪移动速度、保护气流量等相关参数,设置好后,通过自动控制程序实行对截齿等离子堆焊加工。截齿等离子堆焊工艺参数如表2所示。

表2 截齿等离子堆焊工艺参数

3 堆焊截齿磨损试验

3.1 堆焊截齿与一般截齿

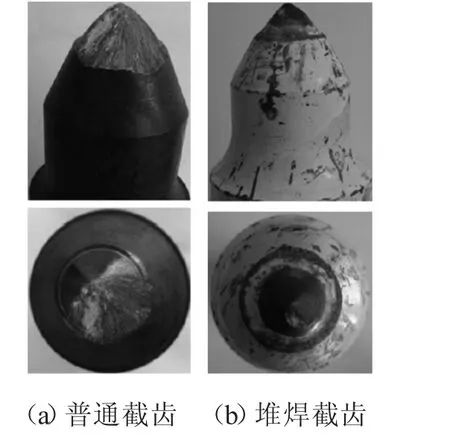

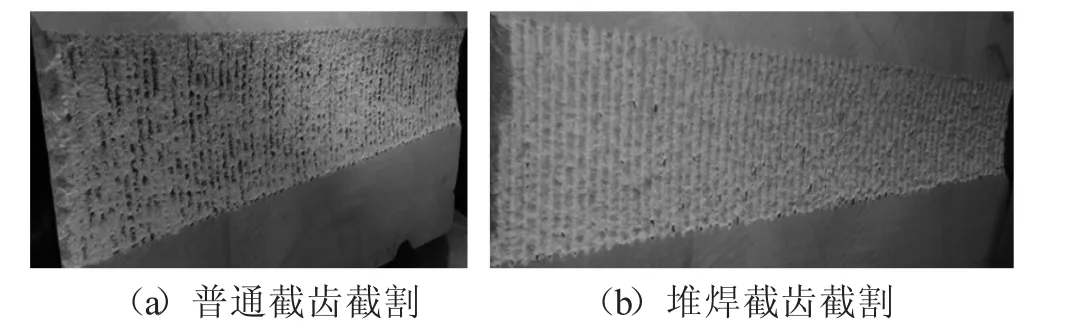

为了验证综掘机截齿在等离子堆焊处理后,其截齿齿尖的耐磨性和截割载荷对截齿的影响,对堆焊处理的截齿和一般截齿对比试验。堆焊截齿是等离子堆焊工艺处理的耐磨涂层合金材料,在相同条件下,两种截齿均做100刀次截割试验。普通截齿与等离子堆焊技术处理的截齿如图1所示。

图1 普通截齿与堆焊截齿

3.2 试验结果分析

对截齿试验后的质量进行测量,堆焊截齿和普通截齿磨损量分别为1.2g、4.6 g,质量损失率分别为0.07%、0.28%。试验结束后的堆焊截齿和普通截齿磨损情况如图2所示,与试验前的图1相比,堆焊截齿的磨损量少,普通截齿磨损严重,说明堆焊截齿耐磨性明显比普通截齿具有优势。堆焊截齿在截齿及外延部分均作了等离子堆焊耐磨涂层技术,为降低截齿损坏起了很大的作用。

图2 普通截齿与堆焊截齿磨损后的变化情况

在截割的磨损试验中可以得出,构成合金头齿尖和锥形齿体部分材料不仅重要,而且等离子堆焊处理对截齿的耐磨性能也具决定性作用。为了改善截齿性能,降低截齿损失,硬质合金截齿的锥体部分采用碳化钨、镍基耐磨材料、铁基耐磨材料做等离子堆焊涂层处理,使整个截齿提高耐磨性,如图3所示。

图3 截齿堆焊处理后剖开情况

4 工业性实践

4.1 现场试验

为了研究等离子堆焊处理的截齿破碎效果,普通截齿和堆焊截齿在人工岩壁上进行了现场试验,如图4所示。为了了解截割功率、速度、破碎率等情况,运用FLUKE435分析仪进行采集、分析。

在开始掘进时,掘进机截割臂位于中位轴线位置,普通截齿截割钻进后整个截割头左右摇摆,而堆焊截齿在截割时比较平稳,未发现较大摆动;普通截齿截割速度较慢,而堆焊截齿截割明显快于普通截齿截割;在相同截割岩上,普通截齿截割需要的电机功率高于堆焊截齿功率。

图4 人工现场截割试验

若截齿有磨损,则截齿材料损失部分滞留在被截割体表面,缝隙呈黑色。两种截齿截割岩石表面如图5所示,对比观察可知,普通截齿截割后,黑色较为明显,说明截齿磨损材料较多;堆焊截齿截割的岩体截割线均匀,表面黑色较少,说明堆焊截齿损失较少。

图5 普通截齿和堆焊截齿截割对比

4.2 井下试验

为了研究堆焊截齿是否在煤矿井下具有可行性,在代池坝煤矿做了巷道掘进试验,对上述普通截齿和堆焊截齿分别投入使用。在使用过程中发现等离子堆焊涂层处理过的截齿的截割性能优于普通截齿,堆焊截齿平均消耗量为0.06把/m3,普通截齿平均消耗量为0.15把/m3。因此,在同条件截割下,经过等离子堆焊技术处理可以有效提高综掘机截齿的耐磨性,有助于减少截齿齿尖断裂失效,显著降低了综掘机在掘进时截齿损失。

5 结 论

从综掘机截齿损失种类出发,介绍了等离子堆焊材料和堆焊参数、工艺,并对堆焊截齿在实验室和现场做了相应试验,可以得出以下结论:

1)截齿损失有截齿磨损、刀头脱落和刀头碎裂三种情况,而截齿磨损是综掘机截齿损失的主要类型。

2)等离子堆焊材料采用了合金材料和陶瓷材料,运用这两大类复合材料对截齿进行了等离子堆焊处理。

3)分别在实验室做了实验性试验和现场做了工业性实践,试验表明堆焊截齿截割效果好,比普通截齿损失量小,说明等离子堆焊技术能够有效降低综掘机截齿损失。