粗煤泥洗选工艺优化设计

2019-07-25张克彬

张克彬

(阳泉煤业集团新景矿洗煤厂,山西 阳泉 045000)

0 引 言

无烟煤选煤厂需要先通过洗选才可以生产喷吹精煤,利用井下采出的原煤,通过筛选和洗选加工,最终进行不同规格的产品划分,主要分为中块、小块、喷吹1号精煤、喷吹2号精煤、电煤、中煤和煤泥等。被用于高炉喷吹的为精煤,而中煤主要用于发电等动力用煤,两者用途不同,而且精煤的价值远高于中煤。

洗选工艺是原煤加工划分为各品种选煤产品的主要方法,洗选工艺的不合理,可能会导致生产价值较高喷吹煤的同时混入较为劣质的中煤,降低精煤品质;或者导致稀缺低硫无烟煤遗失,造成较大经济损失。本文以此为研究内容,针对洗煤厂现有粗煤泥分选工艺进行洗选工艺设计,旨在提高粗煤泥和精煤的回收效率。研究结果不仅可以给企业带来较大经济收益,而且可以解决我国低硫无烟煤资源短缺的问题,具有重要的实际意义。

1 现有洗煤工艺存在的问题

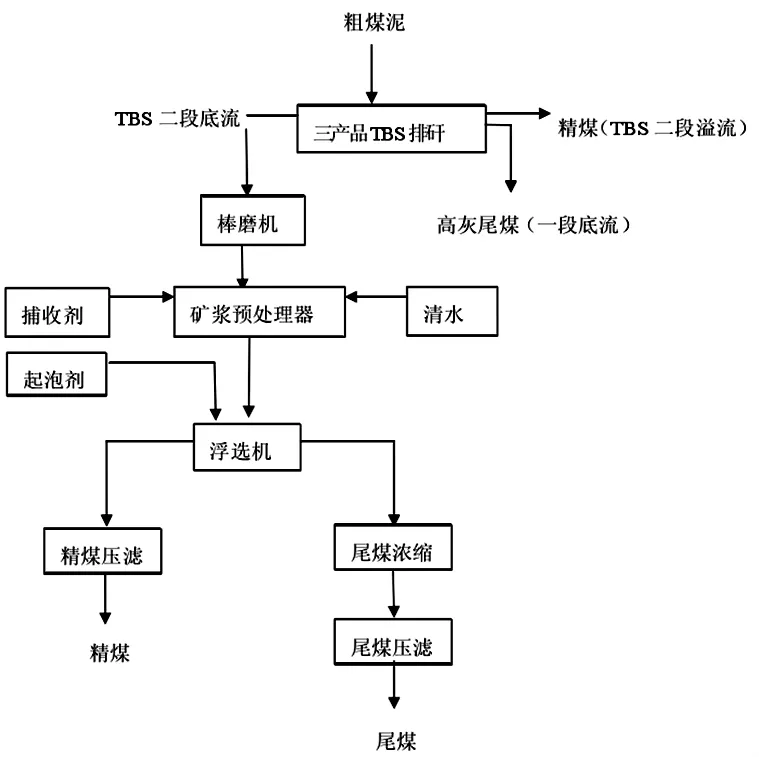

洗煤厂目前采用的洗煤工艺为:首先采用原煤预先脱泥重介旋流器进行分选,其次利用粗煤泥TBS进行分选,然后对煤泥进行直接浮选,最后通过尾煤浓缩压滤回收。如图1所示,为粗煤泥深度洗选工艺流程示意图。采用该洗煤工艺时,存在以下主要问题:

1)重介分选系统。重介主洗选系统工作正常,各类指标都正常。但是当重介洗选出来的精煤进入TBS分选时,会重复分选,造成工序重复,不仅浪费时间,而且会增加分选设备负荷,提高洗煤工艺的成本。

2)粗煤泥TBS分选系统。目前洗煤厂进行粗煤泥分选时采用的为两产品TBS分选系统,洗选回收率太低,仅为40%,导致精煤损失过大,造成珍贵稀缺的低硫无烟煤资源大量浪费,严重影响选煤厂经济效益。

3)煤泥浮选系统。洗煤厂现采用的煤泥浮选工艺为直接浮选,浮选浓度较低,仅为50g/L左右,不仅无法达到浮选机实际处理能力,而且凭空增加了电量损耗。

4)尾煤压滤回收系统。①选煤厂厂内现有2台加压过滤设备,但由于所需风压不够,现只能使用1台加压过滤机,不仅浪费了设备资源,无法合理利用各设备,增加压滤回收效率,而且由于只使用1台加压过滤机,会对这台压滤机造成较大负荷,影响设备使用寿命。②选煤厂现有3台450m2的尾煤压滤机,作为洗选工艺最后一个环节,囤积的尾煤量较大,导致压滤设备回收压力大,为达到每日洗选要求,洗选设备每天至少工作20个小时。③选煤厂现进行尾煤压滤回收时,都是3台压滤机共用1台容积为40m3的入料筒,由于压滤机入料筒的容积有限,无法同时容纳3台压滤机回收的精煤。因此,采用2台压滤机进料,1台压滤机排料的方法。该方法虽然暂时解决了入料筒容积过小的问题,但是会降低尾煤压滤回收效率,同时不便于管理,容易出现生产问题。

图1 粗煤泥深度洗选工艺流程

2 洗选工艺优化设计流程

将0~50mm的原煤运入洗煤厂,首先经过1mm的脱泥筛进行脱泥处理,脱泥后通过重介旋流器分选出精煤、中煤和矸石三类产品。其中,精煤、中煤和矸石分别通过1mm的脱介后,进行对应产品离心机脱水处理后作为产品。各产品通过脱介筛下合介进入磁选机,磁选后进入合格介质桶。

脱泥筛筛选的产品和磁选机选出的尾煤通过分级旋流器进行分级处理,分级精度为0.2mm。分级旋流器处理后的产品进行TBS分选,分选得到的精煤及尾煤通过振动弧形筛进行脱水处理,最后采用精煤离心机脱水成为精煤产品。粗煤泥通过振动弧形筛进行脱水处理,然后与分级旋流器的溢流进行浮选,浮选所得精煤通过压滤机脱水后,一起进入高效浓缩机的入料井。在其中加入絮凝剂加药点,可以通过该点进行絮凝剂的添加。

在澄清池外侧设立喷水泵,用于介质桶上的加水、脱泥筛上的喷水以及厂房卫生清理等的用水。

粗煤泥经过浓缩机浓缩后得到的煤泥水,通过底流泵抽入到厂房内压滤回收机入料桶,并可以通过入料泵回收煤泥及压滤机滤液,滤液可回收再用于浓缩机的使用。

优化后的洗选工艺预留了压滤得到的煤泥重新进入中煤的通道,当煤泥或中煤灰分降低时,浓缩机浓缩所得底流可通过过滤式离心机沉降脱水后,掺入到中煤产品中进行销售,可以增加洗选产品结构的灵活性。

目前有防洪任务的城市大都只编制了应对江河洪水的城市防洪预案,缺乏城市内涝积水、山洪泥石流、交通瘫痪、地下设施雨水倒灌、供水供电中断等次生灾害的应急预案。同时,城市建设不断向空中、地下发展,出现了大量高层建筑和地下设施,高度集中的供水、供电、能源、通信系统增加了城市的脆弱性,一旦发生洪涝灾害,往往会发生水电中断、交通瘫痪等一系列次生灾害,缺乏应对这些次生灾害的应急预案,会导致灾害来临时无法及时采取措施,防灾减灾工作难以有效进行。

3 洗选设备选型

3.1 设备浮选能力核算

选煤厂现有4台XJM-S16型浮选机,按矿浆每立方通过量为7~12m3/h计算,该浮选机矿浆通过量为 16×(7~12)×4=448~768m3/h,则浮选机总浮选能力为(448~768)×4=1792~3072m3/h。按浮选机每立方处理干煤泥量为0.6~1.0t/m3h计算,则该型号浮选机每 台 处 理 干 煤 泥 量 为 16×4×(0.6~1.0)=38.4~64.0t/h,取平均值51.2t/h。则4台浮选机处理能力为51.2t/h×4=204.8t/h。

洗选工艺优化后浮选干煤泥量为170.6t/h,考虑不均衡系数,取1.15,得196.19t/h,小于204.8t/h。因此,现有的4台XJM-S16型浮选机能够满足工艺优化后的干煤泥量的浮选能力。

3.2 设备浮选精煤能力核算

选煤厂现有2台GPJ-120型号的加压过滤机,按每平方生产能力为0.5~0.8t/h来计算,则每台该型号生产能力为60~96t/h,由于工艺要求,取生产能力下限60t/h,则两台加压过滤机的生产能力为60×2=120t/h。工艺优化后,计算得浮选精煤量为93.83t/h,考虑不均衡系数1.15,得工艺优化后需要浮选精煤量为107.9t/h,不超过现有设备的生产能力120t/h。因此,现有加压过滤机生产能力可以满足工艺优化后的需求。

3.3 设备浮选尾煤能力核算

选煤厂现有3台450m2压滤机,压滤总面积为1350m2。工艺优化后浮选尾煤量为76.77t/h,考虑不均衡系数,得88.29t/h。按压滤机每平方生产能力为0.03~0.06t/h计算,则工艺优化后计算所得压滤面积为 88.29/(0.03~0.06)=1471.5~2943m2,原有设备远远不够优化设计后的浮选尾煤量。因此,对压滤机重新选型,综合考虑,选用3台KZG800/2000-U型压滤机,每台压滤面积为800m2。

3.4 设备煤泥水浓缩能力核算

选煤厂现有两台φ35m的浓缩机,一台使用,一台备用,则每台浓缩机的沉降面积为3.14×17.522=961.63m2,则两台的沉降面积为 961.63×2=1923.26m2。工艺优化后煤泥水浓缩沉降面积为进入浓缩机的煤泥水量除以每平方米浓缩处理能力,即2488.01/2.0=1244m2。因此,现有设备可以满足本次工艺优化设计。

4 工艺优化前后洗煤厂得到的经济效益

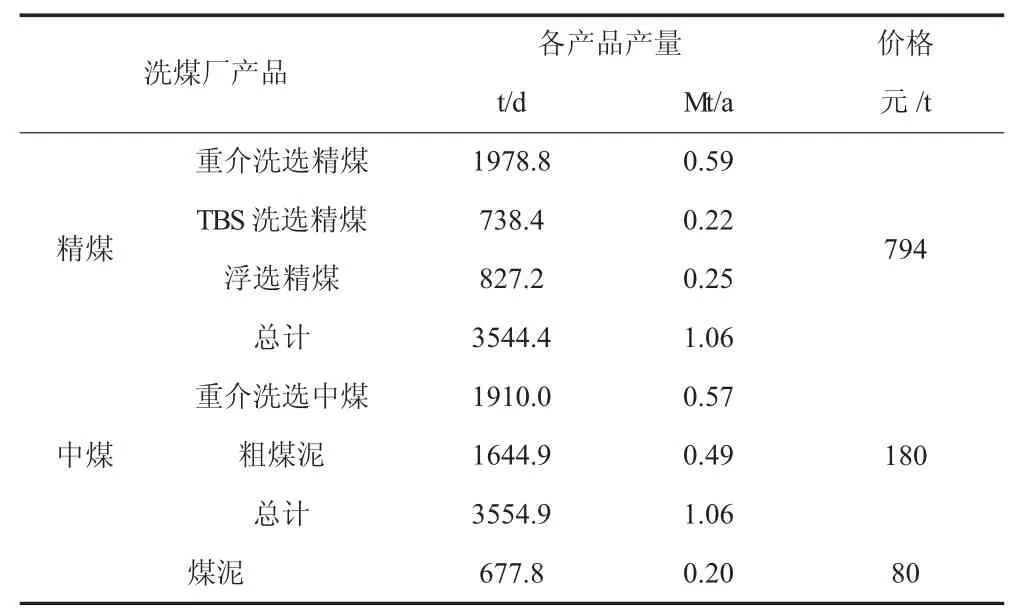

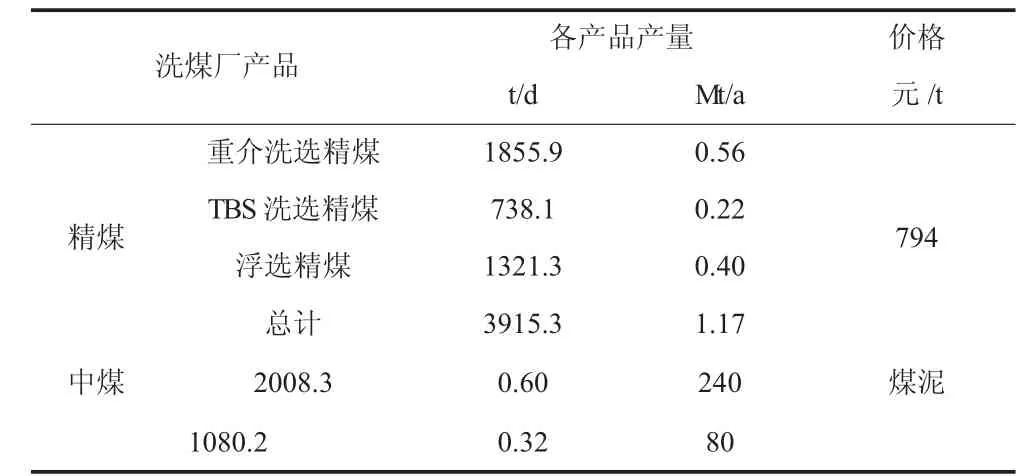

通过实际统计及市场调查,得出工艺优化前后各产品产量及市场价格表,见表1,表2。

表1 工艺优化前各产品产量及市场价格

表2 工艺优化后各产品产量及市场价格

由上表可知,精煤价格为794元//t,煤泥价格为80元/t,工艺优化前中煤价格180元/t,优化后由于中煤品质提高,价格提升到240元/t。工艺优化前的精煤产量为1.06Mt/a,中煤产量为1.06Mt/a,煤泥量为0.20Mt/a;工艺优化后的精煤产量为1.17Mt/a,中煤产量为0.60Mt/a,煤泥量为0.32Mt/a。

则通过计算,可得出洗选工艺优化前后洗煤厂增加的年收益为:

[(1.17-1.06)×794-1.06×180+0.60×240+(0.32-0.20)×80]×106=5014 万元

减去洗煤厂年生产成本3230万元,则最终计算得洗煤厂年提升净利润为5014-3230=1784万元。

5 结 论

本文针对洗煤厂现有洗选工艺具有较大弊端的现象,根据实际生产情况,通过探讨现有洗煤工艺的问题,进行洗选工艺流程的优化。并对现有洗选设备进行能力核算,对无法满足工艺优化后洗选能力压滤机设备进行重新选型,选用型号为KZG800/2000-U的压滤机,满足优化工艺洗选能力的设备继续延用。最后,通过实地考察及现场统计,确定优化后的洗选工艺具有较大的经济效益,为洗煤厂提升了1784万元的净利润,证明研究成果具有实用价值。