埋地管道非开挖弱磁腐蚀检测

2019-07-25

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

管道目前已成为主要的运输载体,在各个领域都有广泛的应用。管道作为一种主要的承压设备,应用在石油、矿产、冶金、轻工、医药及供暖系统等各个领域[1]。由于受到恶劣地质环境的影响,加上管道铺设时间久远,在管道周围和上方地形、土壤变化的共同影响下,管道发生腐蚀穿孔和应力集中的概率与日俱增。当管道的腐蚀程度和应力到了一个临界点的时候,管道就会产生穿孔泄漏、腐蚀等缺陷,引发管道的安全事故,严重时还会造成重大爆炸和环境污染。因此,为确保我国长期埋于地下管网的运行安全,降低因为地下管网安全事故造成的经济损失,迫切需要找到一种有效的方法对埋地管道进行检测。目前,国内外主要的检测方法可分为内部检测和外部检测两大方法。内部检测主要应用于大直径的长距离管道。利用管道爬行器和管道内置机器人[2-3]可以对管道内部腐蚀情况进行较好地检测,然而这种检测方法的缺点是需要关闭管道和清管。外部检测主要是利用电磁方法进行数据收集,现阶段主要的检测手段主要有非接触式磁力层析(MTM)检测技术、瞬变电磁检测技术等 。MTM检测技术的外界干扰因素多,瞬变电磁法是通过主动对管道发出脉冲激励信号,再由线圈接收管体反馈回来的信号进行管体缺陷判断的,但是这种方法只适合在城市中使用。因此,针对现代运输中普遍使用的金属管道,如何更加经济、简单、快速地对管道的安全性能进行评价是目前一个重要的研究课题。笔者对埋地管道非开挖检测技术进行了试验研究,验证了该技术的可行性。

1 弱磁检测原理

埋地管道非开挖弱磁检测技术是基于自然地磁场的原理,由三轴式磁通门传感器组装的探头在检测管道正上方进行扫描,采集管道上方的磁场数据。这是一种非破坏性检测技术,仪器通过采集管道上方不同方向上的磁感应强度来检测测试样品中是否存在缺陷,以确定测试管中是否存在缺陷并进行数据处理。

假设被检工件本身的磁导率为μ,工件内部不连续区的磁导率为μ′(见图1),如果不连续区域为高磁导率材料,即μ′>μ,也就是说,当磁传感器通过该区域时,磁感应曲线会呈现凹形;如果不连续区域是低磁导率材料,即μ′<μ,当磁传感器通过该区域时,磁感应曲线将显出凸形。

图1 弱磁检测原理示意

为了更好地识别金属管道中存在的缺陷磁场信号变化分辨率,提出了一种磁梯度张量测量系统。首先,弱磁检测不受总场测量的约束,测量结果反映了目标体的矢量磁矩信息;第二,张量元件受地磁场倾斜的影响较小。以下是磁梯度张量的理论研究。

地磁场是具有方向和大小的矢量场。磁梯度张量就是磁场强度在三维空间中的3个分量Bx,By,Bz在空间两两垂直的3个方向(x,y,z)上的变化率,构成一个三阶矩阵,共9个元素,记为G,表示如下

(1)

由于无缘空间中磁感应强度的散度和磁场强度的旋度为0,因此存在

(2)

(3)

(4)

式中:Hx,Hy,Hz分别为一个磁偶极子在空间x,y,z3个方向的磁感应强度。

由式(2),(3),(4)可知,磁梯度张量的9个元素中只有5个是彼此独立的。因此,只要知道5个独立分量,就可以找到磁梯度张量的值。一般地磁场的梯度通常为20 nT,通常小于材料内部缺陷造成的磁异常的梯度,基于这一原理,采用十字形磁梯度张量结构,由于其计算简单,测量精度高,广泛地用于磁梯度测量。

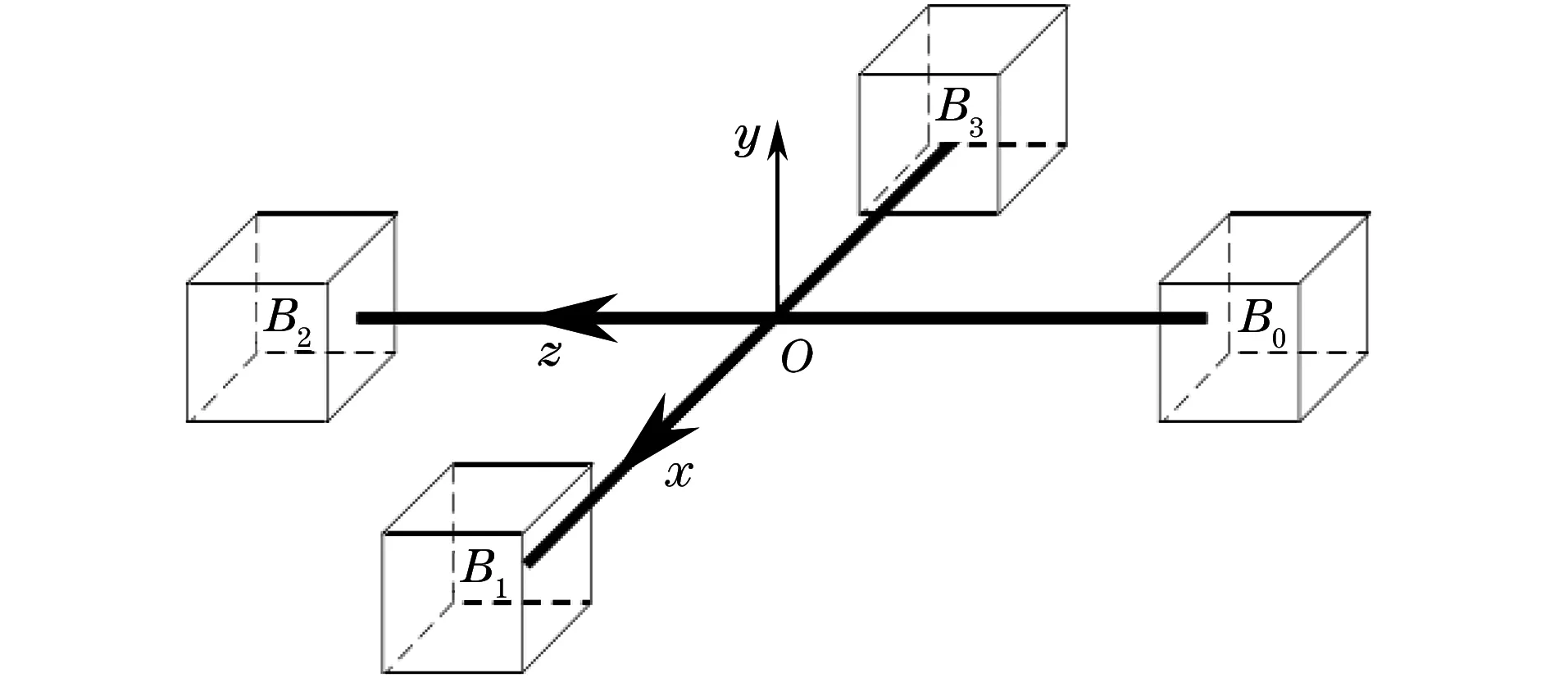

传感器十字型测量结构示意如图2所示,B0,B1,B2,B3为3轴式磁通门传感器,每个3轴磁通门传感器均是3个单轴3端式磁通门传感器的组合。根据式(1),(3)差分近似可得以下结果。

图2 传感器十字型测量结构示意

由图2可知,B0,B1,B2,B3三轴磁通门传感器都可以对地磁场的x,y,z方向上的磁场分量进行数据采集,式(5)中,Δx、Δz分别为B0B2的距离,B1B3的距离,B1x,B1y,B1z分别为B1地磁场在空间上的3个分量,根据上面公式,可以计算磁场的梯度矩阵G。

(5)

2 试验仪器

测试中使用的仪器是由实验室自主研发的高精度埋地管道弱磁检测仪。该检测仪主要包括磁测量传感器和数据分析上位机(见图3)。为了更好地接近实际工程情况,由某热力集团提供试验场地,对预置人工缺陷的管道进行了试验。将管道埋入地下进行数据采集,为了保证传感器的稳定性,采用轨道搭建法,使传感器平稳地从管道上方通过。

图3 埋地管道弱磁检测仪外观

在试验过程中,当待检管道没有腐蚀和其他类型的缺陷时,试验曲线的变化应相对均匀;当待检查的管道中存在腐蚀缺陷时,该区域中的磁场变化将发生异常,并且可以通过数据分析软件处理磁场的异常区域以实现二维成像,定量研究腐蚀减少的位置和深度。

3 试验过程

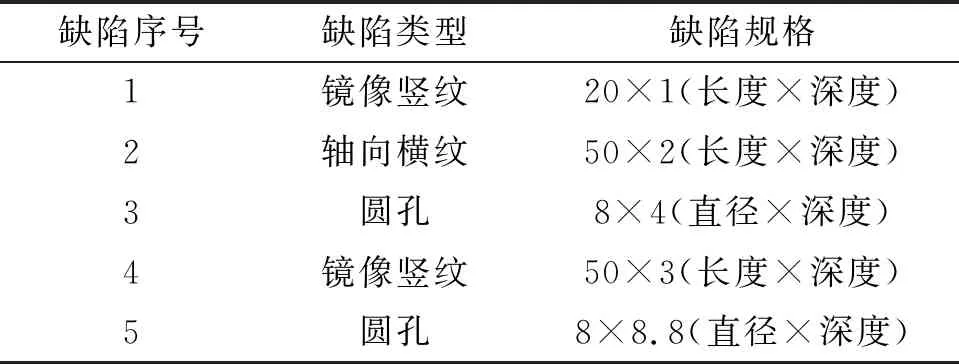

为了更接近现场环境,利用与某热力公司合作搭建的试验场地,采用一根长为3 000 mm,外径为610 mm,壁厚为8.8 mm的热力管道作为试验对象。在该管道上方加工了5个人工缺陷,每个位置的缺陷类型和腐蚀深度如表1所示。

图4 试验管尺寸示意

表1 试验管的缺陷类型和腐蚀深度 mm

为了保证试验数据的准确性,对埋深分别为1 200,1 500,1 800 mm的管道进行了试验。在试验数据采集时,首先将预置好缺陷的管道放入已挖好的土坑内,然后在管道正上方铺设非铁磁性材料的轨道,通过自制小车在轨道上带动弱磁传感器在管道上方匀速移动,将传感器接收到的数据经过数据采集器传输至上位机。弱磁检测数据处理软件安装在上位机中。考虑到试验过程中管道端头效应造成的信号启停处的突变,在数据处理时将端头效应的信号进行屏蔽,防止对整体信号的影响造成测试结果的误判。图5是弱磁检测试验现场和数据处理结果,将管道埋于地下后模拟非开挖的现场环境,检测时将传感器放置于管道正上方,图6是埋深1 800 mm管道的检测数据处理结果。

在直径为400 mm的管道上制作不同形状和深度的缺陷点,并记录位置。

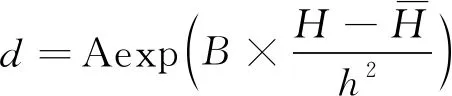

如图6(a)所示,管体磁信号的原始数据图像不能区分管体的缺陷信号和原始图像。分析埋地管道数据时,一般采用对信号进行梯度处理的方法,该方法有益于缺陷信号的识别,也可以在软件设计中很好地实现。在分析管体缺陷信号时,只要知道空间一点的梯度张量和磁场的三分量就可以实现缺陷的定位。 若用H表示磁场强度,x表示传感器在管道上方的位移,就可以使用dH/dx来表示磁场梯度。在均匀的磁场中时,理论上dH/dx=0,当外界有磁介质时,dH/dx≠0。对于磁梯度信号,该信号是非确定性信号,也称为随机信号。这些信号是不确定的,幅度和相位变化是不可预测的,因此不能用具体的数学公式表示,整个信号的特征只能通过统计分析获得。可以使用概率密度函数和分布函数来统计计算缺陷信号的特征。如图6(b)所示,当磁梯度的大小超过预先设定的缺陷判断阈值线时,判断高于阈值线的值为缺陷信号。根据统计原理,如果原始磁场强度信号用H表示,原磁场强度信号的均值就用表示,产生的方差用σ表示,则判断缺陷的依据为

图5 弱磁检测试验现场和数据处理结果

图6 埋深1 800 mm管道的检测数据处理结果

(6)

如图6(c)所示,检测数据经过梯度运算之后,在管道人工缺陷处得到的梯度大于正常管体信号的梯度。管体的预设体缺陷处的梯度超过判断的阈值线。当磁传感器通过管道上方时,通过接收管体磁场信号的一个空间值,利用十字型探头组合分别采集管道上方的空间磁感应强度。如果管道预置的缺陷深度用d表示,管道的埋深用h表示,那么3者满足以下关系式

(7)

式中:A为常数;B为管道上方的磁感应强度。

为了更好地分析缺陷,对不同埋深的缺陷进行数据采集,检测数据统计如表2所示。

表2 不同埋深缺陷的检测数据统计

由图6(b)可知,检测初期得到的梯度信号相对比较平稳,磁梯度范围在-100 nT~+100 nT内,没有超过判断的阈值线;在550~700 mm之间的磁场信号相对于开始检测区域有明显的梯度差,梯度差变化在-140 nT~+120 nT内;在这之后,磁梯度信号再次趋于平稳,直到在1 050~1 250 mm之间的磁梯度达到整段梯度的最大值,梯度变化在-400 nT~+380 nT内;在1 550~1 700 mm之间的磁梯度信号与两侧的磁梯度信号相比较,有明显的突出,突出位置的磁梯度信号变化范围在-240 nT~+240 nT之间;此后,磁梯度信号再次趋于平稳状态,当到1 870~1 920 mm之间时,磁梯度信号又再次出现一个峰值,此处的磁梯度范围变化在-210 nT~+220 nT之间;在2 300~2 400 mm之间的磁梯度变化范围在-320 nT~220 nT之间。由此,经过处理后,在550~770 mm,1 050~1 250 mm,1 550~1 700 mm,1 870~1 920 mm,2 300~2 400 mm之间的磁梯度信号相对于其他区域信号存在明显的峰峰值,这与试验带有预置的人工缺陷管道上的缺陷位置相符。在检测过程中,由人工推动磁传感器在管道上方移动检测,不能保证是理想的匀速运动,故最后的检测结果与试验前预置的管道缺陷位置会存在一个误差。从检出效果和检出率的方面看,该检测技术具有工程实用性。

4 现场试验

2015年3月11日,河南濮阳地区采用弱磁非开挖检测系统对某些部分已经停运的管道进行非开挖检测。

该检测管道埋于农田之下,属于沙土质环境。检测管道一共包含6个部分,分两排,管道壁厚在3.0~4.5 mm之间,两排管道分布的长度都是3 800 mm,管道埋深在1 500~1 700 mm之间。其中:1#,3#管道表面有防腐层,管道中的缺陷位置无法直观看见;2#管道属于铺设年份较久的管道,管道表面腐蚀非常严重;4#管道表面无明显缺陷;5#管道有3处锯槽,规格(长度×宽度×深度)为10 mm×0.4 mm×0.3 mm;6#管道有5处穿孔缺陷,其中两处同时含有两个孔洞,直径为6~7 mm。

针对现场检测环境,对待检测管道分段检测,每一段检测距离均为4 000 mm。在管道正上方进行轨道搭建,推动磁传感器在管道上方匀速移动,对管道进行连续测试,测试结果一致。现场测试结果和管道开挖验证现场如图7所示。

图7 现场测试结果和管道开挖验证现场

在检测段的293,1 026,2 198,2 481,2 931,3 495 mm处的结果处理时,显示出有腐蚀异常信号。由检测结果可以看出,有3处区域的磁场梯度变化明显,信号趋势突出。经过对管道进行开挖验证,虽然开挖结果与仪器处理结果相比存在误差,但是腐蚀缺陷位置误差小于5 cm,这一误差对于长距离输送的埋地管道来说是能够忽略的。

2017年,在与华北油田的合作中,对内蒙某市在役输油管道进行安全检测。利用弱磁埋地非开挖检测仪器对目标管道进行数据采集,该段管道处于沙土之下,检测段长度为3 600 mm,管道埋深为1 600 mm,管道外径为89 mm,壁厚为6 mm。利用减震平衡器辅助传感器在管道上方采集磁感应强度数据,根据检测数据给出管道腐蚀严重的点,进行开挖验证,检测结果和开挖验证现场如图8所示。

由检测结果可以看出,在检测区段1 000 mm和2 300 mm处,梯度信号突变。在1 000 mm处磁梯度变化达到了500 nT,在2 300 mm处磁梯度更是达到了700 nT。但是管道表面依然光滑,剖开管道后发现其发生了内腐蚀,腐蚀深度占原始壁厚的74%。除此以外,经软件分析未发现此段区域内存在缺陷。

图8 检测结果和开挖验证现场

5 结语

通过对弱磁检测原理分析和磁梯度张量检测原理分析,利用统计学数理知识,得出了缺陷判断的依据,结合后期的仪器改进,将磁梯度超过阈值线的值判断为缺陷,并对腐蚀类缺陷进行二维成像处理,可更加直观地显示检测结果。

利用弱磁管道非开挖检测技术进行现场试验和现场开挖验证,将数据与现场开挖结果进行对比,表明该技术对管道腐蚀有很好的检出率,并且可以用于在役管道的安全检测和停运管道的安全排查,无需对管道进行开挖。