材料微观裂纹的光学低相干检测技术

2019-07-25

(南京航空航天大学 自动化学院, 南京 210016)

航空航天领域的机械结构在服役期间,不可避免地会承受高温、高压、高转速等极端条件,外界不断变化的温湿度、长期的疲劳载荷、拉压与冲击等,都极有可能在零部件的材料表面或内部产生极微小的微观裂纹,其尺寸可达到微米量级[1]。这时,若不及时对这些初期的微观裂纹进行适当处理,其将会继续发展为局部区域的开裂,并逐渐扩大到相邻区域,直至整个结构发生脆性折断或疲劳断裂[2]。

材料疲劳裂纹的分布情况复杂,形成周期长,通常情况下难以被发现,构成的潜在危害较大,材料或零部件的疲劳寿命可以分为疲劳裂纹的萌生与疲劳裂纹的扩展两个时期[3]。大量试验结果证明,材料疲劳寿命的大部分时间都消耗于微观裂纹,即小裂纹阶段,小裂纹往往尺寸微小且位置隐蔽,会对机械部件造成较大的安全隐患。

传统材料的裂纹检测方法有涡流检测法、激光散斑法及超声波法等。其中,涡流检测法具有无需耦合剂、检测灵敏度高、检测速度快和非接触等优点,但其在检测过程中易受外界干扰,且被测工件必须是金属[4];激光散斑法能有效地判断出瑕疵和裂痕,并能迅速得到缺陷的具体位置,精度能达到亚微米级,但散斑法是通过计算统计信息来得到表面特征的,无法还原出实际材料的图像,不利于直观观察;超声波法能容易地测出缺陷的深度信息,能对体积型和面积型缺陷进行有效测量,但测量过程中需要耦合剂,易受外部的干扰且会对材料产生影响,常规超声波方法受人为因素的影响,检测结果具有主观性,此外,该方法具有一定的近场盲区,对近表面缺陷易造成漏检,且不适合对薄壁工件进行检测[5]。

基于上述原因,提出了一种采用扫频光学低相干技术对材料进行裂纹检测的方法,设计构建了马赫-泽德干涉结构的低相干系统,并通过LabVIEW平台实现数据的采集与处理,得到材料微观裂纹(小裂纹)的二维信息,并重构出裂纹的二维成像图,该方法可克服上述传统方法的部分缺点,且具有检测分辨率高的优点,可对小裂纹进行高精度的成像检测,达到材料微观裂纹检测的目的,为材料裂纹扩展特性的进一步研究工作奠定了基础。

1 基于扫频光学低相干的裂纹检测原理

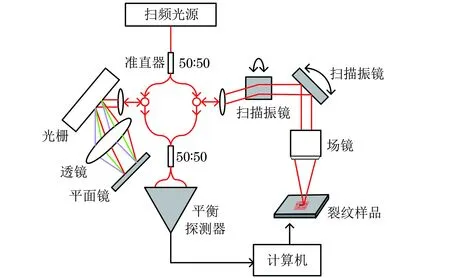

扫频光学低相干裂纹检测系统结构框图如图1所示,扫频光学低相干系统是基于快速扫频激光光源和单点探测器的干涉成像系统,其成像速度、信噪比及灵敏度方面的性能全面超越时域光学低相干技术的。在大多数使用单点探测器的扫频光学低相干系统中,干涉光谱的强度如式(1)所示。

(1)

式中:Pr为从参考臂返回到探测器的光功率;Po为照射到裂纹样品上的光功率;r(z)和φ(z)分别为裂纹样品深度方向上反射系数的幅度和相位;Γ(z)为光源相干函数;k(t)为随时间变化的波数;z为样品深度坐标。

图1 扫频光学低相干裂纹检测系统结构框图

在式(1)等号的右侧,第三项为参考臂与裂纹样品各层之间的干涉光强,即扫频光学相干层析系统探测到的有效干涉光谱信号,对此干涉光谱数据进行快速傅里叶变换(FFT),即可实现从波数空间到深度空间的转换,恢复裂纹样品各层信号和平面镜信号的自相关信号,获得深度分辨的裂纹样品散射强度信息,以及反映裂纹样品的表面形貌信息[6]。

扫频光学低相干裂纹检测系统中,扫频光源发出的光经光纤耦合器分为两束,一束进入参考臂,通过准直器准直后入射到平面镜发生反射,另一束进入样品臂,通过准直器准直后入射到扫描振镜,并经扫描振镜偏转后通过场镜聚焦到裂纹样品表面,而后由裂纹样品表面的后向散射光返回到光纤耦合器,在其中与参考臂的返回光发生低相干干涉现象。

2 基于扫频光学低相干的裂纹检测系统设计

2.1 系统干涉模块的设计

扫频光学低相干裂纹检测系统的硬件干涉仪部分采用标准的马赫-泽德(Mach-Zehnder)干涉仪,其结构示意如图2所示(图中BS1,BS2为分束器;M1,M2为平面镜;PD1,PD2为光电探测器)。相比于光学低相干系统常用的迈克尔逊干涉仪,该系统采用马赫-泽德干涉仪结构的显著优势在于其可以避免干涉光路中的光再反射回光源,因此对光源的影响很小,有利于降低光源的不稳定噪声。此外,其能够获得双路互补干涉输出,便于后续信号的接收和处理。

图2 标准马赫-泽德干涉仪结构示意

2.2 系统探测部分设计

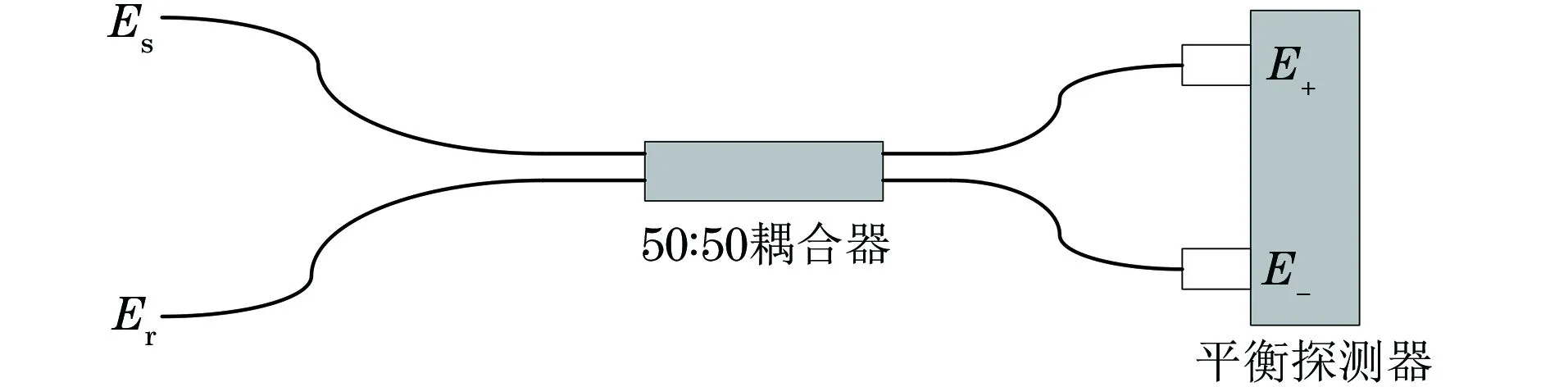

系统的探测部分使用平衡探测器接收信号,参考臂和样品臂的返回光在干涉模块中产生低相干现象,干涉信号分为两路进入到平衡探测器中。平衡探测器的结构示意如图3所示。

图3 平衡探测器结构示意

平衡探测器两个接口接收到的光电流信号分别为

(2)

(3)

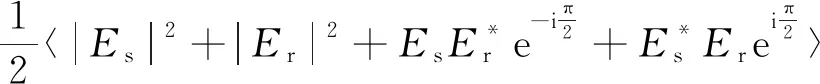

式中:I+为探测器接收到的光电流正信号;I-为探测器接收到的光电流负信号;Es为样品臂的电场强度;Er为参考臂的电场强度;E+为探测器正输入端的电场强度;E-为探测器负输入端的电场强度;其中,带*的向量均为原向量的共轭向量。

两路信号在平衡探测器中进行差分运算后输出为

(4)

与扫频低相干系统传统的单点探测器相比,平衡探测器能有效地抑制信号中的直流共模成分,降低器件内部的自相关干扰,同时将有效的干涉信号放大为原来的两倍。经平衡探测器放大后的干涉信号通过高速数据采集卡的A/D(模拟/数字)转换变为数字信号存储到计算机中,随后再利用软件平台对采集到的数据进行后续处理,即可获得最终的图像。

2.3 系统软件设计

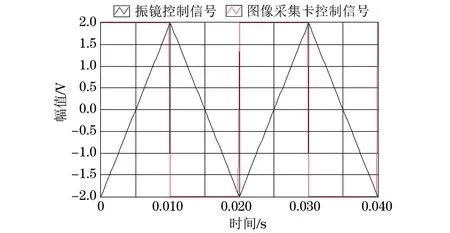

由于扫频光学低相干系统在数据采集卡、扫描振镜与图像采集卡的协同工作下才能实现数据的采集与存储操作,所以需要合理地控制软件系统的时序。系统的时序控制程序编写在LabVIEW平台上完成,通过数据采集卡输出波形控制扫描振镜的振动与图像采集卡的采集,采用三角波控制扫描振镜的振动扫描,采用方波触发图像采集卡采集图像。为了保证振镜从开始振动直至扫描到另一端的过程中,图像采集卡正好完整地采集一次图像,方波的上升沿必须与三角波的波谷点同步。系统的时序控制信号如图4所示。

图4 系统时序控制信号

干涉光谱信号经过预处理之后,再通过傅里叶变换转换为空间强度信号。系统对干涉信号加汉明窗以抑制干涉光谱经傅里叶变换后引入的旁瓣的影响[7]。为了便于显示,光学低相干图像信号光强通常以dB为单位。光学低相干技术无法直接测量样品的尺寸,因此光学低相干图像的尺寸一般通过计算得到。其中,横向尺寸是利用扫描振镜的偏转角度等参数经几何计算获得,轴向尺寸则是由光学低相干系统的探测深度决定的。

2.4 系统分辨率标定

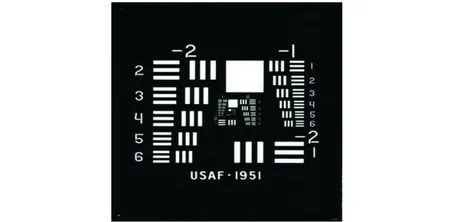

检测系统采用1951USAF标准分辨率板对上述材料的二维表面扫描成像进行了横向分辨率测定,以分辨率板上成像系统无法分辨的最大短线为表面分辨极限。1951USAF分辨率板上每种尺寸的短线为3条平行短线,其实物如图5所示。1951USAF标准分辨率板平行短线的宽度有标准的规格,表格中的频率表示在1 mm宽度内黑白刻线的对数,计算所得的黑白刻线对宽度的一半即为当前系统分辨率下的线宽。

图5 1951USAF分辨率板实物

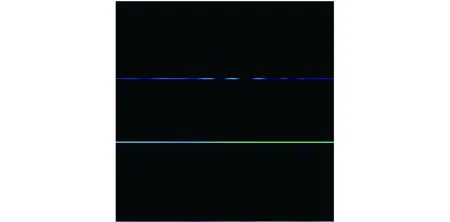

将标准分辨率板中的某一组别、某一列元素的3条刻线置于扫频低相干系统下进行扫描,即可对分辨率板的刻线进行成像。1951USAF标准分辨率板系统标定成像图如图6所示。

图6 1951USAF标准分辨率板系统标定成像图

由图6可知,系统在对第5组第1元素进行成像时,几乎已达到测量极限,无法再分辨下一元素(即第5组第2元素),因此系统的横向分辨率标定为15.6 μm。

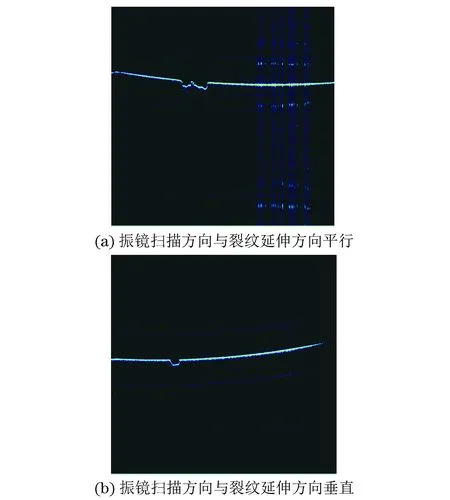

扫频光学低相干裂纹检测系统的轴向分辨率与系统所使用的扫频激光光源的光谱半高全宽(Full Width of Half Maximum,FWHM)有直接关系。由于激光具有高斯型功率谱,故使用扫频激光光源的扫频低相干裂纹检测系统的轴向分辨率可表示为

(5)

式中:λ0为系统光源的中心波长;ns为裂纹样品介质的折射率;Δλ为系统光源光谱带宽的FWHM。

由式(5)计算得到的扫频低相干系统在真空中的轴向分辨率的理论值为13.4 μm,而根据裂纹成像试验标定所得的系统轴向分辨率的实际值为20 μm。经分析可知,系统轴向分辨率标定误差主要来自于系统扫频光源的不稳定以及样品介质折射率的影响。

3 涡轮叶片微观裂纹检测试验

3.1 试验系统搭建

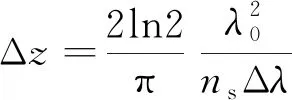

根据上述原理,采用1 2001 400 nm波段的扫频激光光源、马赫-泽德干涉结构的干涉模块、样品臂扫描模块与计算机来搭建光学低相干微观裂纹检测系统。扫频光源发出的光在干涉模块中分光为两路:一路经准直器准直后入射到扫描振镜,再经过扫描振镜偏转后由场镜聚焦到裂纹样品表面;另一路入射到参考臂,通过干涉模块内部的延迟线匹配光程差,随后两路光返回到干涉模块中发生干涉,该干涉信号由平衡探测器接收并传入图像采集卡,再存入计算机中以进行后续处理。系统样品臂实物如图7所示。

图7 系统样品臂实物

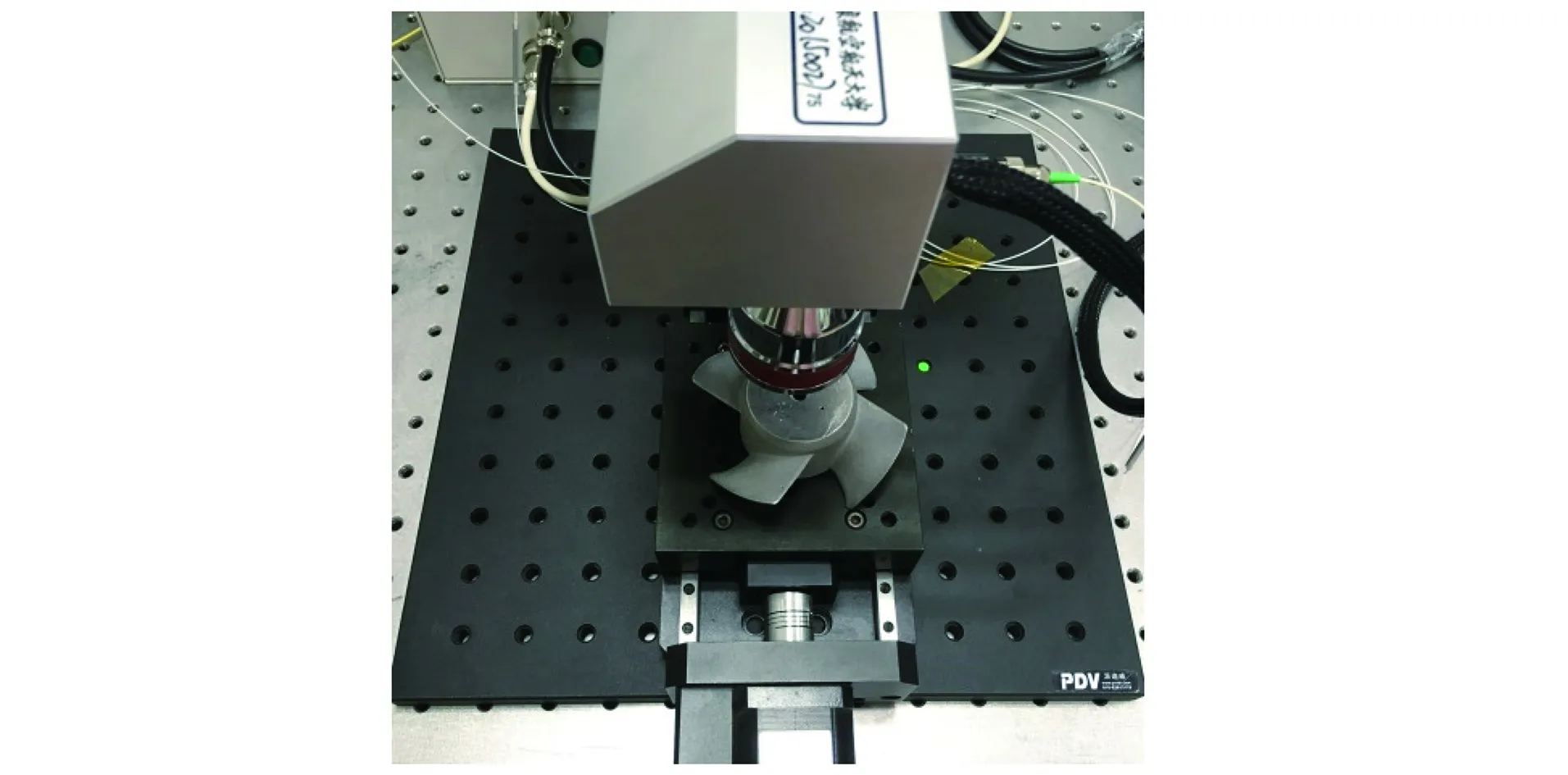

图8 A扫描信号波形

3.2 试验结果与数据分析

系统对涡轮叶片裂纹样品进行扫描检测后,得到如图8所示的深度方向的FFT之后的A扫描信号。从图8可以看出,两束返回光在光程差为-215.2 μm以及-561.7 μm的深度方向上共发生了两次明显的干涉,经分析后可知,光程差为-215.2 μm处为从样品裂纹底部反射后形成的干涉信号,而光程差为-561.7 μm处出现的尖峰信号则是经裂纹样品表面反射后形成的干涉信号,其光强大小为62.47 dB,这两个光程差的差值即表示该裂纹的深度。

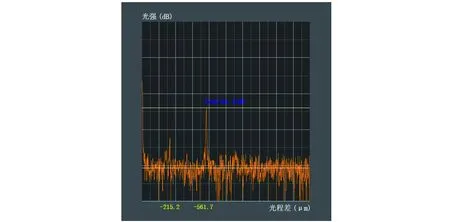

同时,试验得到如图9所示的样品涡轮叶片裂纹部位B扫描成像图。其中,图9(a)为振镜扫描方向与裂纹延伸方向平行时的裂纹成像图,图9(b)为振镜扫描方向与裂纹延伸方向垂直时的裂纹成像图。从图9可以看到样品表面存在微观裂纹,再结合图8信号波形中的光程差信息、扫描振镜的偏转角度大小以及系统的成像深度等参数可以计算出该裂纹长度为1.54 mm,深度约为346 μm,宽度约为167 μm。

图9 样品涡轮叶片裂纹部位的B扫描成像图

通常情况下,一般将长度小于2 mm,宽度小于0.2 mm的裂纹称为微裂纹,即材料疲劳裂纹萌生初期的小裂纹,则系统测得的涡轮叶片样品的裂纹尺寸在小裂纹尺寸的范围之内,可见所设计搭建的扫频光学低相干系统具有检测材料或零部件表面微观裂纹的能力。后续通过对微观裂纹的二维成像图进行三维重构,即可获得直观的微观裂纹形貌,并以此作为基于小裂纹理论的裂纹扩展特性研究。

4 结语

将扫频光学低相干法应用于材料微观裂纹的检测中,相比于传统的涡流法、超声波法和光声结合等方法,光学低相干的方法具有非侵入的优势,其不需要激励源对待检测样品进行激励,避免了微观裂纹的进一步扩展,同时又得到了高精度的裂纹信息。扫频光学低相干系统采用平衡探测器接收干涉信号,有效地抑制了共模噪声,又通过LabVIEW平台编程实现了数据的采集与处理,最终获得了样品表面微观裂纹的详细信息,达到了微观裂纹检测的目的,为材料小裂纹的扩展特性研究工作奠定了基础。