长庆油田高能气体压裂技术

2019-07-24闵琦刘建营刘建辉魏飞波

闵琦,刘建营,刘建辉,魏飞波

(1.中国石油长庆油田公司工程技术管理部,陕西西安710021;2.西安贝尔石油化工科技有限公司,陕西西安710025;3.中国石油长庆油田第六采油厂,陕西西安718600)

0 引 言

1985年几家单位联合开发高能气体压裂技术,解决长庆低渗透油田的产能问题。当时国外比较成熟的技术有2种:美国有壳弹技术[1];俄罗斯无壳弹技术[2]。有壳弹以射孔枪为原型,以火药/推进剂取代射孔药,火药爆燃时枪体保持原位,装药设计要经过复杂的火炸药热力学和动力学计算,以获得所需的峰值压力和压力曲线,同时需防止炸枪。美国有壳弹技术配备实时监测压裂装置爆燃时压力—时间曲线装置,通过压力—时间曲线的测量,调整优化压裂弹设计。有壳弹技术优点是压力作用范围相对集中、更精准和可控;缺点是操作复杂、成本高、炸枪和哑炮事故率高。俄罗斯无壳弹技术以管状药为核心,通过铝管串接,电缆串接时点火器置于弹底。其结构简单、操作方便、容易学习和模仿。爆燃设计主要依靠经验,根据井口反应初步判断作业是否有效。无壳弹的技术优点是操作简单、成本低,缺点是存在电缆上冲打扭或油管上冲变形的风险。

长庆油田高能气体压裂技术通过20多年的探索和研究,其工艺的针对性和有效性显著提高。目前,该技术的有效性达到80%以上。但是,该技术的作用还没有充分发挥,油管传输工艺、水平井应用、定点聚能弹型等技术还没有得到推广。本文介绍了现用高能气体压裂在不同井况条件下的作用及弹型,并从岩石的适用性、传输方式的选择、弹型选择以及火药剂量的确定等方面,介绍了设计准则。对高能压裂技术存在的问题加以分析,认为固体火箭推进剂燃气压裂技术具有优势,并对该技术的未来应用和发展提出了建议。

1 高能气体压裂技术优势

1.1 对于底水油藏井的作用

传统的水力压裂或酸化压裂方法在压裂储层的同时经常压开下面的水层,不利于生产。推进剂燃烧压裂产生多条径向裂缝(像面包切块),水平渗透到储层,长度3~5 m,具体取决于井深和岩性构造。高能气体压裂弹产生的垂直方向裂缝伸长可限制在压裂工具上下0.3~1.0 m的范围。

对于底水油藏井进行高能气体压裂,具有最小的垂直裂缝增长,改善酸化的有效性,免去设置桥塞、封隔器等优点。

1.2 对于水平井的作用

推进剂高能气体压裂产生的裂缝受储层内所用推进剂长度和药量的控制,端面燃烧的推进剂可给储层提供最长时间的能量释放。因此,高能气体压裂弹工具相比其他措施能产生更长更宽的裂缝,并改善导流能力。

当需要获得优化产能,不得不在水平段产生最大裂缝表面积时,这种工具尤其重要。水力压裂分层处理也可达到同样效果,但费用大、过程复杂。

推进剂压裂在水平井上相比水力压裂更具优势,原因是暴露于储层的数量更多。可在水平井中用一百米甚至几百米推进剂,在目的层产生大量的裂缝。即使水平井压裂再昂贵,也仅是水力压裂的一小部分。另外,推进剂压裂地面设备少,不需往地层注入大量水或化工药剂,因此,是一种环境友好的工艺。

1.3 对于注水井的作用

减少流动的因素可能是流体本身,注入的流体可能来自于产出的水、海水、河水、含水层等。每种注入流体都会含有不同的固体、细菌、氧气以及溶解的矿物质,即使处理水源,长时间的流体注入也会形成井筒表皮污垢,阻塞岩层孔隙,妨碍储层注水。高能气体压裂弹置于注水层位置点火,可产生多条径向裂缝,新的裂缝和注水通道,提高渗透率,降低注水压力,增加注水速度。

1.4 改善天然裂缝的作用

天然裂缝和错位通常是许多储层碳氢化合物迁移和生成的主要通道。常规的水力压裂和酸化压裂通常沿储层现有的天然裂缝平行方向延伸裂缝或携砂支撑。高能气体压裂弹产生的多条裂缝克服所有地层应力(产生裂缝与纹理交叉),在使储层中的天然裂缝相交方面比水力压裂效果更好。高能气体产生的多条裂缝长度也许没有水力压裂长,但在连通天然裂缝、优化近井渗透率方面更有效。

1.5 消除近井伤害的作用

高能气体压裂可控制产生多条径向裂缝,裂缝水平方向达3~5 m,而垂直方向增长很小,形成优化的近井通道。运用高能气体压裂技术可有效克服由于射孔、水泥胶结、泥饼等造成的表皮和其它形式的近井伤害。

1.6 酸化预处理作用

油田长期以来利用酸化增产或恢复产能。无论是矩阵式酸化还是裂缝酸化,其目的都是溶解影响渗透性的沉淀物和泥质,从而提高碳氢化合物的导通能力。高能气体压裂产生的径向裂缝网络形成均匀的吸水剂面,非常有利于酸化。高能气体压裂产生的伸长裂缝使碳氢层注酸长度更长,甚至是接近水层。酸化完成后,延伸的裂缝有助于注入的酸以及溶解物从储层返排。高能气体压裂是一种非常好的酸化预处理措施。

1.7 水力压裂预处理作用

当向油井裂缝注入支撑剂的压力超过管柱、井口或井口设备的极限时,就会发生砂堵现象而中止作业。这时,用高能气体压裂进行预处理可压开储层,产生径向裂缝网络,增强近井地带的渗透性,降低扭曲,裂缝延长3~5 m,使随后水力压裂的破裂压力显著降低,改善流通性能,从而提高泵效、返排及最终产能。

2 高能气体压裂设计准则

2.1 岩性的适用性

高能气体压裂是一种物理作用过程,高能气体可使各类地层产生裂缝。如果储层含有油气,地层压力足够,但存在一些障碍,阻挡流体向井筒流动,则高能气体压裂效果会非常明显,形成多条裂缝,改善储层流体流动的能力。

2.2 传输方式的选择

为提高压裂效果,应采用油管传输,油管传输爆燃时气体柱顶起的重量为水柱+油管的重量之和,电缆传输高能气体压裂时气体柱顶起重量仅是水柱重量(柔性电缆,重量可忽略不计)。燃气柱顶起的重量越大,峰值压力越大,造缝和解堵的作用越好。但油管传输的安全性和可靠性不如电缆传输,主要由于弹体入井时受油管推动和套管摩擦碰撞,容易发生哑炮,且作业周期长、费用大。经统计,油管传输适宜作业井深900~2 800 m井段,900~2 500 m井段效果最佳,弹体潜水深度600 m以上;电缆传输适宜作业井深300~4 200 m井段,2 500~4 200 m井段效果最佳,弹体潜水深度300 m以上;井深2 500~2 800 m井段油管传输与电缆传输效果相当。

2.3 弹型选择

综合考虑地质情况、环境条件等因素,优化选择复合药、双基药或二者混搭。火药、点火器具以及压裂弹的耐温性、耐压性与耐水性指标应经试验验证,应同时适应井下温度和压力环境。

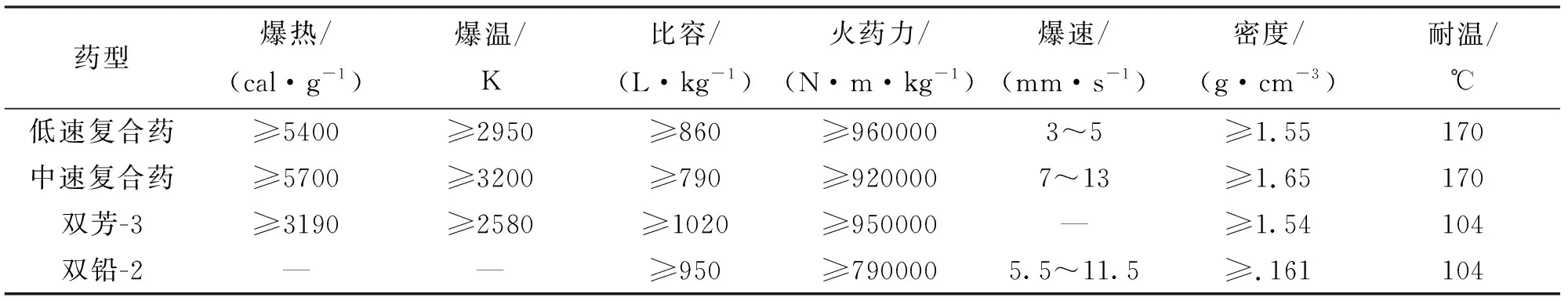

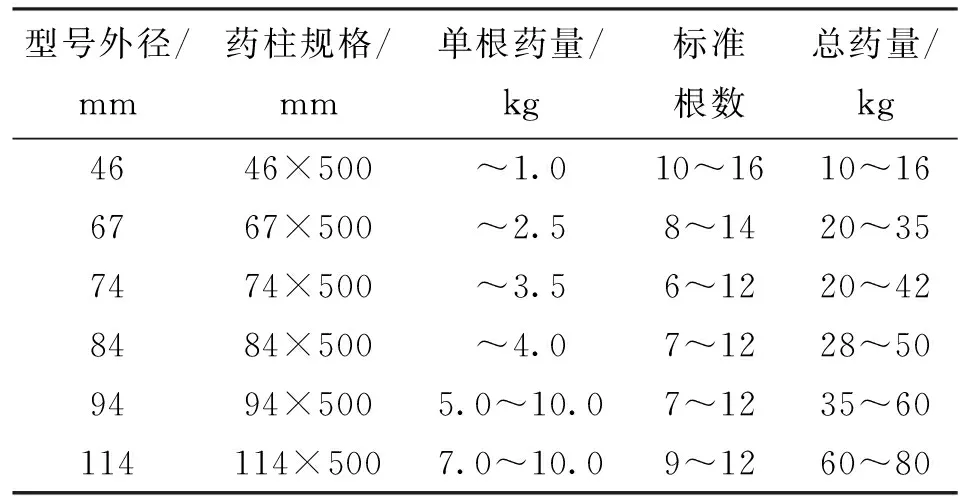

电缆传输且井温不超过90 ℃时可混搭复合药和双基药,以提高爆燃效果。表1和表2分别给出目前常用的油气井高能气体压裂弹火药主要性能和火药药柱规格。

表1 常用油气井高能气体压裂弹火药主要性能

表2 常用压裂弹火药药柱规格

2.4 火药剂量的确定

针对特定井深,套管规格等井筒情况,都存在安全有效的药量范围。低于某个量,高能气体压裂没有任何效果,这个量就是药量下限值;高于某个量,就会对套管、水泥环产生损害、或者发生油管顶弯、遇卡,电缆发生打捞事故等,这个值就是药量的上限值。爆破工程师会在上、下限之间综合平衡选取药量。例如2 000~3 000 m井段,内径124 mm的套管,固井水泥环合格,电缆传输无壳压裂弹药量下限约为10 kg复合药,15 kg双基药;上限约为48 kg复合药,60 kg双基药。油管传输药量下限约8 kg复合药,12 kg双基药;上限约35 kg复合药,双基药50 kg。但不同井况的药量极限值是不同的。

2.5 跨层作业

高能气体压裂是一种气体压裂工艺,要达到压裂效果,弹体应当覆盖到射孔段。爆燃气体主要向上膨胀,向下移动的距离相对向上移动的距离相差甚大,几乎可视为不变。理论分析与实践都证明,爆燃气体膨胀到弹长3倍之前的压裂作用最佳。

基于以上考虑,对于有夹层油层,弹的底部处于下油层中位线,弹的顶部与上油层的底部对齐。上下油层射孔段、夹层均为3 m,则弹长为4.5 m,弹长设计宜为4.5 m。然后,按井况确定药量范围,再由药量范围和弹长计算药柱直径范围,最后,确定弹型。为增加弹的长度,经常选用直径较小的药柱,但要注意直径变小,压力峰值也相应减小。

2.6 同层重复作业

因为多次作业可通过控制药量减轻副作用,同时又通过多次作用提升作业效果。单次爆燃药量过大会伤害电缆和油管柱。目前多脉冲高能气体压裂的作业有效率可达80%以上,二次作业的有效率可提高到96%。对某些油气井宜进行2次重复爆燃,最多可3次。

2.7 射孔-爆燃联作或复合射孔的应用

射孔-爆燃联作可1次入井完成2次作业,作业成本降低,周期缩短。但受安全因素限制,爆燃药量小,单次作业火药量一般不会超过8 kg,这样高能气体压裂的作用就受限。由于压裂弹处于射孔弹下方,没有对准射孔段,导致压力作用不平均,上端小、下端大。复合射孔的好处是火药爆燃可同时清洗孔眼,震松压实带。但是,爆燃的药量受限,单次作业火药量一般不会超过0.9 kg,从而使作用效果有限。

对于老井改造,由于套管和水泥环老化,其耐受能力衰退,而射孔-爆燃联作时爆轰和爆燃压力产生叠加,对套管和水泥环的压力破坏风险比射孔-爆燃分作大得多,所以,不宜进行射孔-爆燃联作或复合射孔。高能气体压裂单次作业火药量一般为12~55 kg,如果追求近井地带裂缝的生成、延长和清洗解堵,射孔与高能气体压裂应该分开作业。

3 高能气体压裂技术应用及问题

2011—2017年,长庆油田高能气体压裂工作量见表3。应用中存在以下问题。

表3 长庆油田2011—2017年高能气体压裂作业统计(井次)

(1)高能气体压裂装置品种不全。有壳压裂弹Gasgun、有枪身压裂弹WST/PST以及针对水平井和侧钻井的高能气体压裂装置等先进技术急需研究和推广。

(2)现有高能气体压裂技术没充分发挥。油管传输无壳弹高能气体压裂作业和重复爆燃的优势没有发挥应有作用;油井近井地带压裂、水力压裂和酸化预处理、水平井和侧钻井爆燃等方面应用不足。

(3)压裂弹用火药的仍需改进,火药自燃事故依然没有完全杜绝。作业程序和规程水平与API相关标准要求存在明显差距,安全性和可靠性需要进一步提高。行业研发力量不集中,为追求短期效益,过度使用射爆联作、复合射孔或增效射孔等低价格低药量高能气体压裂技术,对于其实际投入产出比以及副作用缺少监控和比较。

(4)由于缺乏精确的压力—时间曲线测试手段,难以针对特定地层制定个性化的压裂弹弹型、药柱,以及点火方式等技术方案。另外,火药在20~200 MPa高压条件下的燃烧规律研究依然制约技术发展。

4 结 论

(1)高能气体压裂对油气井近井压裂解堵效果显著,尤其是在注水井和低水油藏井得到了广泛应用。经过30多年发展,形成了比较完善的作业设计方法和安全作业规程。

(2)高能气体压裂是一种物理作用方法,不受岩性限制。可针对油气井的井况、储层物性、生产历史等因素选择适宜的弹型、火药量、传输方法以及爆燃次数等设计参数,确保工艺的有效性和安全性。

(3)在增效射孔或复合射孔与高能气体压裂作业工具的选择上,应综合考虑成本和效果,达到最大的投入产出比。

(4)本质安全性压裂火药、p—t曲线测试、油管传输工艺、具有定点爆燃特点的有壳弹和有枪身压裂弹等技术的研究,对于进一步提高该技术的安全性、有效性以及适用性具有重要意义。