某型传感器转轴断裂分析

2019-07-24吴霞,巩丁

吴 霞,巩 丁

(中航工业金城南京机电液压工程研究中心,江苏 南京 211106)

某型传感器产品在功能振动试验中,其转轴多次发生断裂,且断裂发生的位置基本一致,均发生在φ2.8 mm轴与φ4 mm轴两端过渡的凸肩处,严重影响了试验的进行。该传感器材料为3J1(Ni36CrTiAl),是一种铁-镍-铬系奥氏体沉淀强化型高弹性合金。经固溶或冷应变后时效处理,能获得较高力学性能和弹性性能。取1#、2#两根断裂转轴进行检验分析,找出失效的原因,提出改进方法。

1 试验分析与结果

1.1 断口分析

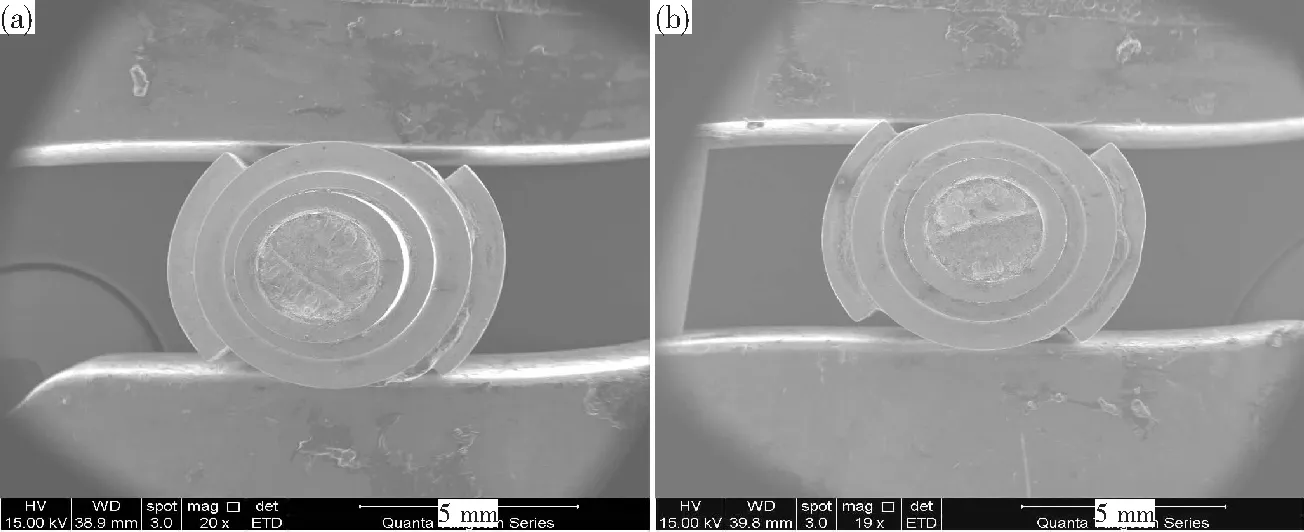

对1#、2#两件零件清洗处理后在扫描电镜下分析,得出断口的宏观图貌见图1。可以看出裂纹是从相对应的表面开始,同时向内扩展,由于所受的力较大,裂纹扩展的较快,最终破断区靠近轴的中心。从而我们可以推断转轴受到的是一个循环往复的力,由于转轴截面的变化,相当于外圆有尖锐的缺口,应力集中过大,疲劳在多处生核,同时生成裂纹,发生疲劳断裂[1]。

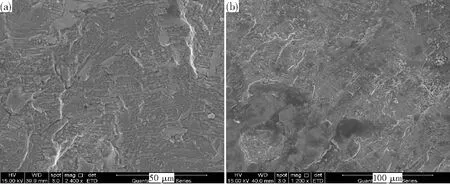

由图2可以明显看出断口上留有疲劳弧线,它是金属疲劳裂纹扩展阶段形成的与裂纹扩展方向垂直的弧形线[2],是疲劳裂纹时前沿线的宏观变形痕迹,其法线方向为该点疲劳裂纹扩展方向。

1.2 化学分析

从断裂转轴上取样进行化学分析,其结果见表1,可见该转轴的成分符合YB/T 5256—1993对 3J1(Ni36CrTiAl)的要求。

1.3 硬度测试

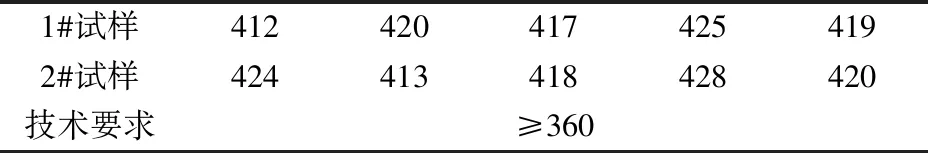

从1#、2#转轴上取样进行显微维氏硬度测试,结果见表2,可见该转轴的硬度符合工艺技术要求。

(a)1#试样;(b)2#试样图1 试样断口的宏观形貌(a) 1# specimen; (b) 2# specimenFig.1 Macro-morphology of specimen fracture

图2 图2断口放大形貌Fig.2 Magnification morphology of fracture

试样及标准CSiMnPSNiCrTiAl1#试样0.0290.530.610.0120.00435.3012.452.941.452#试样0.0280.510.600.0130.00535.3412.462.971.44标准≤0.05≤1.00≤0.80≤0.01≤0.02034.5~36.511.5~13.02.70~3.201.00~1.80

表2 硬度测试结果

1.4 金相组织分析

对1#、2#试样镶嵌、打磨、抛光后经光镜观察,其组织为奥氏体基体加γ′[(Ni,Fe)3(Al,Ti)]型沉淀强化相,并含有少量的碳化物和Fe2Mo拉氏相,为3J1(Ni36CrTiAl)固溶时效后正常的组织,见图3。

由以上分析可知,由于传感器转轴在功能振动实验过程中转轴随拨叉小幅摆动,转轴对表面缺口极其敏感,并在很大的圆周应力集中、交变应力又相当大的旋转弯曲的情况下,形成了疲劳源。疲劳源在圆周上多处同时生核并扩展[3-4]。这时疲劳弧线为一系列在圆周上同时生核并扩展的疲劳裂纹瞬时前沿线的包络线,疲劳弧线左右等幅偏转,左右疲劳裂纹扩展速度近似相等,最终在靠近中心的位置断裂。

(a)1#试样;(b)2#试样图3 试样显微组织(a) 1# specimen; (b) 2# specimenFig.3 Microstructure of specimen

2 有限元模型的建立及分析

由于传感器转轴在功能振动实验过程中断裂瞬间,拨叉还在高速摆动,导致断口的磨损,无法清晰地描述整个受力过程,对于后期的改进措施的提出产生不利的影响。本文借助有限元分析软件,建立仿真模型,模拟分析转轴的整个受力的过程,更加深入地分析转轴断裂的原因,提出合理有效的改进措施[5]。

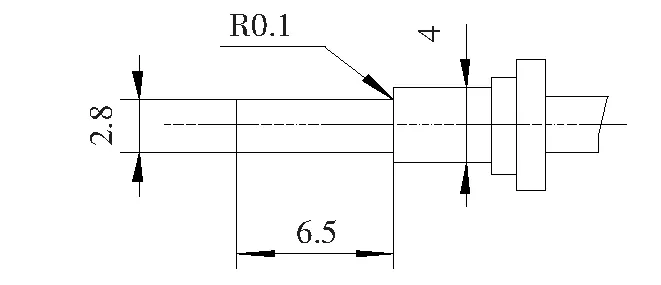

已知转轴的材料为3J1(Ni36CrTiAl),基本参数:弹性模量E为186~206 GPa;切变模量G为69~78 GPa;泊松比μ=0.32;拉伸强度≥1373 MPa;延伸率≥5%;硬度>38 HRC。传感器转轴的平面几何模型如图4所示。

利用有限元分析软件建立模型模块,选择合适的参数,建立转子的有限元模型图,见图5(a)。由分析可知,传感器在第一凸肩处所受的力最大,呈现明显应力集中现象。这是由于倒角过小,受缺口集中效应的影响,倒角根部应力集中大,与前面金相分析的结论一致。

图4 传感器转轴几何尺寸Fig.4 Geometry size of sensor rotating shaft

将倒角增大,对比改进前后转子的受力云图,见图5(a)、5(b)。我们发现改进后,转子在在第一凸肩处所受的力大大的减小了。如果在所受载荷不变的情况下,改进后的转轴发生疲劳断裂的风险大大降低了。

3 结论

某型传感器在舵机振动试验中发生疲劳断裂,经分析后,将传感器第一凸肩处倒圆角R0.5 mm,并将转轴直径由前期的φ2.8 mm增加至φ3.5 mm,消除了凸肩处的应力集中现象,一定程度上预防了疲劳源的萌生,从而从根本上阻止了疲劳的发生,解决了传感器在振动试验中多次发生断裂的难题。但是针对该传感器在舵机中的振动量值达100 g的问题,建议在拨叉另一端添加辅助支撑缓冲装置,合理调整舵机试验夹具振动抑制问题,更大程度的保证产品的使用性能,预防产品的失效。

(a)改进前;(b)改进后图5 转子受力云图(a)before improved;(b)after improvedFig.5 Force cloud chart of rotor