民用船舶舵系轴系修理工艺分析

2019-07-24刘京进

刘京进

中船澄西船舶修造有限公司 江苏江阴 214433

1 概述

船舶轴系、舵系两实际中心线与设计中心线的相符性,虽然不会直接影响营运安全,但将直接影响船舶航行速度及耗油率,即营运成本,特别是在国际油价高涨的今天,从节能的角度讲就显得尤为重要。由于民营船厂与船东之间的船舶买卖合同一般对航速没有很严格的约定(如奖罚条款),所以造船厂对船舶轴系、舵系中心线定位及轴、舵系安装工作做得不细致。船厂技术人员应该重视这项工作,这对提高市场竞争力有好处,验船师也应加以关注[1]。

在理论方面,如何确定船舶轴系、舵系中心线,已有很多专业书籍作了比较详尽的论述,但是这些论述的前提要保证船台沉陷、船体变形在允许范围内。目前“ZC”的检验对象大部分为各方面正在逐步完善中的民营船厂,这些船厂在硬件设施及软件配置等方面还存在某些缺陷是不争的事实,船台沉陷及船体变形、安装过程误差等造成轴、舵系实际中心线与其设计中心线存在较大偏差。

船舶轴系及舵系中心线定位的检查、检验分两步:一是根据设计要求确定其中心线;二是检验轴系、舵系安装过程及安装后的实际中心线与所确定的中心线之间的偏离情况。

2 民用船舶舵系轴系故障分析

2.1 舵系常见故障并分析其产生的原因

船舶的舵系在采用过程之中,会造成各种故障。例如转舵阻力减小,转舵时间缩短。舵系旋转时振荡激烈,或是船舶航行时舵系振荡。舵系故障,难以采用等。

研究原因,船舶于稳定航行时,舵系于一刻不停的工作。如果船舶碰到风浪时,借以维持航向,舵叶会忍受源自各个方向的波浪的冲击,冲击力会随著舵叶、舵杆传送到舵系的各个部件,造成磨损。

假如舵系的轴承已破损,间隙少于极限值,反而得绝不到立即替换再次采用,会使破损激化,直到磨穿轴承,毁坏轴承孔本体[2]。

2.2 轴系常见故障并分析其产生的原因

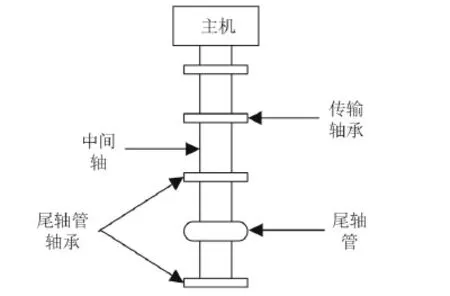

船舶轴系在正常航行过程中,可能由于润滑不良、微小异物入侵等原因,发生一系列的严重故障。这些故障大都发生在主机、尾轴、传输轴承等部位,如图1所示。通常情况下,船舶轴系故障表现形式,可分为机电设备故障、磨损类故障、表面损伤类故障3种。其中,机电设备故障多由电气设备的老化引起,可以通过传感器的测量,或者辨认设备运转声音的方式获得。磨损类故障是由于部分船舶轴系零件表面受损,使其振动波形、振幅发生改变,可通过测量设备能量的方式获得。表面损伤类故障大都发生于轴系高速运行过程中,可根据周期性脉冲信号的产生频率,判断是否发生表面损伤类故障,见图1。

3 民用船舶舵系轴系修理工艺分析

3.1 民用船舶舵系维修工艺

(1)切割处理法。即直接将舵系结构,从舵销母版板处卸载下来,并松开舵销螺母,运用千斤顶直接对舵销进行挤压,其操作顺序,应按照从舵叶向着锥孔中心的平移的方法进行。这种外力挤压法,可在一定程度上,解决舵系结构变形问题,是较可靠的舵系后期修理工艺。同时,舵系修理工艺实施时,也应考虑到超差轴承问题,此时为了确保舵系能够取得良好的冲压处理效果,可先检查船舶舵系轴承孔、孔表面的磨损情况,并按照上、中、下三个位置,测量舵系的内径数值,确保传播舵系处理时,船舶结构的初步维修内径数值合理调节[3]。

图1 船舶轴系易发故障位置图

(2)舵杆和舵销护套维修工艺。常见的舵系主要采用低碳锻钢制造,而舵销套材料则多是不锈钢制造,实际应用期间,很容易出现护套与舵系磨损问题。若两者磨损始终处于不均衡状态,可通过直接更换护套的方法解决问题。但为了节约舵系维修材料,若传播舵系护套的车薄是设计厚度的90%,可直接更换外部护套结构。若其厚度超出了90%,则应重新选择舵系护套结构。

(3)严重性腐蚀处理工艺。舵系维修过程中,也存在舵系应用期间,固定螺栓松动,造成舵系受到海水侵蚀类问题。该种舵系损坏问题,就不能采取局部零件更换,或者局域性处理方法解决问题。

(4)正常使用舵系的检查工艺:①待船舶进坞之后,测量舵系各轴承间隙,使用塞尺测量,测定时需把轴承两边两侧,前后左右四个位置的间隙均测定出,并且记录下来。测定时假如轴承位置较低,测量者难以够到时,通常实行搭临时的脚手架,采用专用的修理平台(船厂制作的专用工具)或是使用高架车展开。②测定舵系下沉量。舵叶下部专设立了之下沉量测量位置,测定之后和之上一次进坞测量数据展开比较,可推断出之上舵承推力轴承的磨损情况[4]。③对于舵叶展开检查。通常船舶的舵叶均是流线型箱体结构,使用钢板焊创作,下方是空腔。于舵叶的上下各设立旋塞一个。于远航时舵叶短时间浸于海水之中,海水会沿着舵叶钢板的焊缝缺陷渗透舵叶之内,减少舵叶重量,并且导致外部腐蚀。所以需开启上面的旋塞展开检查,假如没海水渗透,开启时绝不会有海水流入。假如海水已渗透,开启时便会有海水流入,便需对于舵叶的焊缝展开检查。

3.2 民用船舶轴系修理工艺

(1)表层维修。船舶轴系表层维修能够最直接的解决解决轴系做功缓慢问题。一般来说,若民用船舶轴系的整体做功情况较稳定,则进行表层维修时,主要采取船舶进坞且初步清洁轴系后,直接在轴系处增加润滑油,并将其螺旋桨局部零件拆除,确保全面进行轴系螺旋桨润滑,即可解决轴系应用灵活度不够的问题。

(2)轴承修理工艺。民用船舶轴系损坏是较常见的问题,结合民用船舶轴系来看,重新浇筑类修理方法应用较广。即修理人员在确定船舶轴系的基础上,运用镗床直接进行轴系加工,并在加工中心孔与外部圆心高度0.6倍的间隙内,重新进行轴系轴承结构调节。

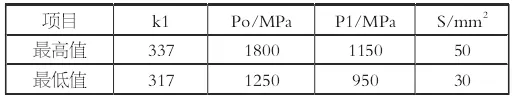

(3)轴系负荷测试维修工艺。船舶维修期间,为了确保船舶维修,与船舶设计需求相互符合,也可采取轴系修理负荷测试法,对轴系的实际维修情况作出判断。其计算公式为:K=k1(Po+P1)S/2000计算,其中“k1”表示顶举系数,“Po”表示上升段压力,“P1”表示下降段压力,“S”表示油泵面积,表1为船舶轴系维修的计算参数表。

表1 船舶轴系维修的计算参数表

改装船追加轴系的工艺属轴系维修的第五类情况。修船企业承继船舶改装工程之中会碰到轴系改装项目,如全新减少一套轴系等。追加轴系的安装有所不同在全新船修建,由于全新船修建于船台或是干船坞展开,船之中与船底基线清楚。因而修船于浮船坞展开,船舶历经长年采用,极大造成了形变,确切形变多少,形变于寿命位置皆不可知,需再次找寻精确的基准展开定位加装。具体工程时,应依据具体情况制订工艺。这里总括讲解某物探船全新增助推轴系安装工艺[5]。

4 结语

总之,随着柴油机成为船舶主要动力装置后,这一现象大为改观。因为柴油机实现了标准化和专业化,船厂在修理柴油机时,不需要自己制作汽缸套、活塞、活塞环等部件,由专业厂家提供标准备件,船厂只负责安装,这样船厂的轮机修理工作量大大减少。从上世纪年代起,一批世界一流设备制造商如西门子(船舶电气)、(增压器)、沙布罗(船舶制冷设备)等在国内成立专业技术维修服务站,对他们自己的产品进行专业维修,许多轮机工程项目不再需要船厂修理,不再需要进厂维修(可以采取航修的方式)。而新世纪以来,连主机修理都出现专业化维修(如瓦锡来)。只有舵、轴系工程,由于必须在船坞内进行,且需要大型起重设备,大型机加工设备配合,无法实现专业化维修,必须进船厂维修。因此舵、轴系修理成为船舶企业最主要的轮机修理工程。