自动化技术在装载机后车架焊接生产线上的应用

2019-07-24程海荣

程海荣

德州德工机械有限公司 山东德州 253100

1 自动化技术概述

自动化技术是一门综合性技术,形成过程中与控制论、信息论、系统工程、计算机技术、电子学、液压气压技术、自动控制等有着密切的联系。其中,控制理论和计算机技术对自动化技术影响较大,关系着自动化技术的应用效果。实践中若能重视自动化技术的高效利用,则能实现办公自动化、机械自动化等,满足设备运行过程中的高效控制要求。

2 案例探讨

2.1 方案介绍

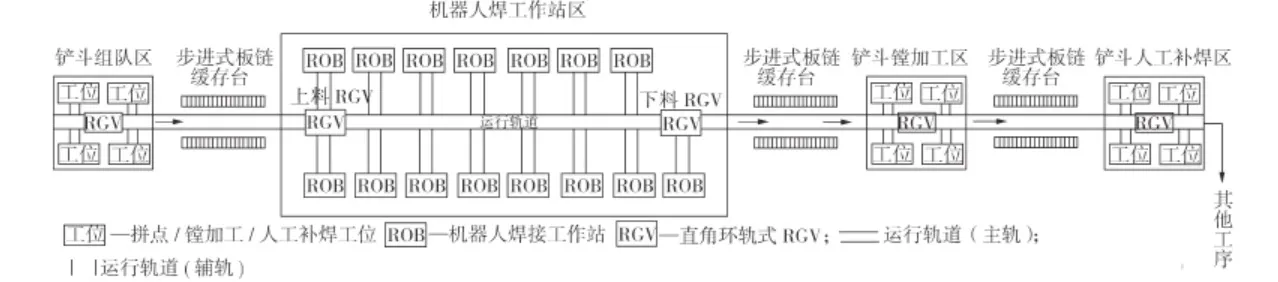

智能焊接生产线主要包括直角换轨式RGV搬运小车、步进式板链缓存台、机器人焊接工作站系统、DCS调度系统、LCS上位机管理系统、视频监控系统六个部分。在DCS控制系统的调度下,RGV小车可以自动上下料、自动装夹、焊接程序自动调用、自动焊接、自动报工,无需人工干预。同时LCS上位机管理系统将工件信息、完工情况等信息与MES系统对接,完成了生产制造过程中的信息流转。

2.2 工艺流程

在后车架的生产过程中,首先是应用后车架拼点工装将各组件拼装、点焊,将成型待焊的后车架放置到料台上,利用料台上限位块、卡槽对后车架进行定位,组对区DCS召唤该区域RGV,自动将工件转运至步进式上料缓存台存放。在RGV主轨道两侧分布多台机器人焊接工作站,机器人焊接工作站区DCS调度系统采集各工作站的信息、上下料RGV信息、步进式上下料缓存台信息等,对所有工作站的上下料请求进行排序、穿插、优化,控制上料RGV将工件转运至相应的机器人焊接工作站。人工补焊区、镗加工区DCS调度本区RGV完成物料在后续加工区域的流转。一个完整的上料、下料过程如图1所示。

图1 后车架智能焊接生产线的工艺流程

2.3 系统构成和功能

2.3.1 直角换轨式RGV

作为智能物流生产线的主要搬运工具,直角换轨式RGV小车不仅可以在主轨上行驶,还可以直角换轨后在垂直于主轨的辅轨上行驶,这样就可以将工件分别送往主轨道两侧多个机器人焊接工作站。采用CX系列控制器为控制核心,Twin CATNCPTP控制系统、AX5000伺服驱动器和AM3000伺服电机构成驱动方案;采用Profibus DP接口的条码扫描器加防尘、耐油污的条码带作位置检测;采用WLAN控制器作无线接入点,通过Twin CATADS协议实现RGV与DCS的无线数据交换。该RGV结构紧凑、运送速度快(达到27m/min)、行走平稳、定位精度高(<1mm),保证RGV在各主辅轨交叉点精确换轨、快速的将待焊工件送往工作站焊接或将工作站内焊接完的工件转运至下一个工序。

2.3.2 DCS调度系统

在该智能物流生产线上,DCS调度系统起着中枢神经系统的作用。它既要通过分布式I/O获取各个机器人焊接工作站的请求信号、液压夹具的装夹完成信号和料台的工件到位信号等,还要控制和调度小车进行上、下料。在DCS控制下,自动将待焊工件转运至机器人焊接工作站,RGV与工作站工装紧密配合完成工件的自动装夹。DCS调度系统由CX系列控制器、Ether CAT总线扩展模块、耦合器模块、I/O模块、无线路由器、交换机、HMI组成。CX系列控制器作主CX系列控制器作主站,总线扩展模块用于扩展Ether CAT总线。每一个耦合器模块下挂I/O模块作从站,构成一个环型网络,实现了Ether CAT网络冗余功能。每一个从站通过I/O模块与机器人焊接工作站、步进式上下料缓存台交互信号,为了防止电源干扰,这些输入输出信号均采取继电隔离。

主站将收集到的各机器人焊接工作站的信息进行处理,根据处理结果将信息以无线方式通过交换机、无线路由器发送给RGV,指挥RGV完成上下料任务,并实现避让避碰、任务排列、任务穿插、任务等待等功能。同时将RGV的各种信息通过无线通讯传递给主站控制器,主站控制器通过基于Modbus TCP协议的以太网通讯将相关数据显示在HMI上,并读取HMI上的输入信息。

2.4 步进式板链缓存台

进式板链缓存台用于存放前一加工区域处理完的工件,它与前后区域的DCS调度系统采用继电隔离的数字I/O信号交换允许RGV进入、送(取)料完成、工件型号等信息。在前一区域RGV将工件送至缓存台,离开到达安全位置后,缓存台往前旋转,将工件往下一个区域输送一步,步进设定的距离后停止;前一个区域又可以往缓存台送料,直到缓存台放满三个工件为止。后一区域RGV从缓存台取走工件,到达安全位置后,缓存台步进一步,将后面的工件往前输送。缓存台是前后工序的纽带。每个板链缓存台最多可以放置三个工件,对物料的流转有一定的储存和缓冲的作用。

2.5 应用情况

智能焊接物流线(见图2)成功应用于国内某大型工程机械集团公司装载机后车架的生产中。该项目包含两条后车架智能焊接物流线,一条专用于5T后车架的生产,另一条用于3T/5T后车架的混线生产。在项目实施前期,使用生产系统运作流程与配置优化仿真技术,借助这个客观的生产系统分析工具,使得用户在生产系统设计投产之前,就可预先得到智能焊接生产线和工艺流程的各项性能指标,识别流程中的动态影响因子与瓶颈[4](Bottleneck),从而为生产系统的各种改善提供决策支持。为了使生产效率最高、生产成本最低、利润最大化,需要合理设置生产系统规划布局、工艺流程、设备配置、人员岗位安排、生产节拍(CycleTime)等。经过该平台仿真验证,物流线线由4个拼点工位、3个步进式缓存台、15套机器人焊接工作站、5辆RGV、7个镗加工工位、7个翻转变位机、6个人工补焊工位、一个集控室组成,最佳生产节拍约19min。其中RGV在主轨上运行速度达27m/min,在辅轨上运行速度7.8m/min,定位精度±1mm。

图2 智能焊接生产线在现场的应用