玉米变量播种机单体驱动器的设计

2019-07-23丁友强张东兴张凯良王满涛

丁友强,杨 丽,张东兴,崔 涛,张凯良,王满涛

玉米变量播种机单体驱动器的设计

丁友强,杨 丽※,张东兴,崔 涛,张凯良,王满涛

(1.中国农业大学工学院,北京 100083; 2.农业部土壤-机器-植物系统技术重点实验室,北京 100083)

国内电驱式玉米精量播种机所用电机驱动器和各类监测传感器大都直接连接在主控制器上,功能单一、播种行数难以拓展,无法满足变量播种作业对各个播种单体独立控制的要求。针对上述问题,搭建了基于STM32F103的单体驱动器硬件和软件架构,实现了排种器驱动电机的平稳驱动、转速调节、过流保护以及合格率、重播率、漏播率的播种质量检测;单体驱动器集成了CAN总线通讯模块,可通过增减单体驱动器便捷地实现播种机行数拓展。系统整体试验表明,单体驱动器和主控制器可以通过CAN总线完成转速指令和播种质量数据的交互;当作业速度在3~9 km/h之间时,单体驱动器驱动排种器播种合格率大于95.7%,重播率小于4.3%,漏播率小于1.4%,高于国标要求;播种质量检测模块与现有排种器性能检测仪的对比试验结果显示,在3 km/h的作业速度,两者的检测结果最大差值为0.1个百分点,当前进速度逐渐上升时,两者的偏差逐渐增大,单体驱动器测得的3项指标都小于排种器检测仪,但在不同的速度梯度下,两者合格率相差不超过2个百分点,重播率不超过1.1个百分点,漏播率不超过0.9个百分点。综合而言,单体驱动器的整体功能良好。

机械化;设计;控制;变量播种;播种质量检测;单体驱动器;CAN总线

0 引 言

中国耕地面积不断减少,截止2017年末,人均耕地面积不足0.097 hm2[1],为解决人口增加和耕地减少的矛盾带来的粮食安全问题,必须进一步挖掘土壤生产潜力,提高现有耕地的生产率[2]。变量播种技术依据土壤区域差异调节种子投入量,保证植株密度最宜,可充分利用土壤中的养分和水分,发挥出土壤特定区域的最大增产潜力,从而显著提高产量、降低成本[3-5]。

变量播种技术的关键之一在于对播种机各播种单体进行独立控制,单体驱动器作为变量播种控制系统的重要组成部分,是实现上述功能的主要技术手段。国外对变量播种控制系统的研究起步较早,现各大农机公司均已推出了相关产品,其单体驱动器大多功能丰富、性能稳定。Precision Planting公司基于20/20 SeedSense控制器开发的变量播种控制系统[6-8],其单体驱动模块可根据SeedSense控制器下发的播种目标、GPS、雷达信号等信息计算出当前行排种器驱动电机的精确理论转速,再将转速指令传输至vDrive电机模块,驱动排种器工作;Trimble公司Field-IQ 变量播种控制系统中[9-12]使用的Rawson 单体驱动模组,可通过CAN总线接收来自ACCU-RATE 控制器的转速指令,驱动排种器电机完成播种作业。国内对于变量播种控制系统的研究较少,目前还多集中于播种机测速和排种器调速方式上[13-19],对于播种机单体驱动器的研究也鲜有涉及,控制系统所用驱动器多为直接采购的普通电机驱动器,功能单一,且各类监测传感器均直接连接到主控制器上,系统柔软性不足,播种行数难以拓展。

本文针对以上问题,在设计变量播种控制系统时,将主控制器和单体驱动器分开,电机驱动和播种质量检测任务交给单体驱动器,主控制器和单体驱动器通过CAN总线完成数据上报和指令下载,以达到变量播种控制数据分散化处理,降低主控制器数据处理压力,提高数据处理速度以及便于拓展播种行数的目的。

1 系统结构和工作原理

图1为玉米变量播种机控制系统结构示意图,如图1虚线框中所示,所设计的玉米变量播种机单体驱动器主要由STM32处理器、核心电路、电源电路、电机驱动电路、播种监控电路、CAN通讯电路以及预留接口组成,其中STM32处理器是整个单体驱动器的信息处理和运算中枢,一方面负责解析主控制器下发的指令并控制排种器驱动电机,另一方面定时上报当前排种器转速和播种质量信息;核心电路是STM32处理器正常工作所需的最基本电路;电源电路为整个单体驱动器工作提供电能;电机驱动电路主要为排种器驱动电机供电和传递控制信号;播种监控电路为光电传感器供电并读取光电传感器的信号;CAN通讯电路用于实现单体驱动器和主控制器之间的数据交换;预留接口是STM32处理器上的基本IO口,主要为方便后期功能拓展。播种作业时,主控制器将播种机速度和各行排种器的转速指令发送到CAN总线上,各单体驱动器过滤出CAN报文中针对自身的转速指令并解析出转速信号后,配置定时器输出特定控制信号驱动电机转动,同时采集电机霍尔信号和播种检测传感器信号,计算出当前电机转速和播种质量数据,最后通过CAN总线发送到主控制器。

图1 玉米变量播种机控制系统结构示意图

2 硬件系统设计

硬件系统设计主要包括STM32核心电路设计、CAN通讯电路设计、电源电路设计、电机驱动电路设计、播种监测电路设计,其中STM32核心电路已有多种稳定可靠的经典电路可供参考,CAN总线也被国际上定义为农机的标准总线[20-22],因此本文对于这部分电路的设计不再赘述。

2.1 电源电路设计

系统电源由拖拉机12 V蓄电池提供,分析单体驱动器内部各功能电路对电源供给的需求:电机驱动电压为12 V,霍尔传感器、光电传感器供电电压为5 V,STM32处理器工作电压为3.3 V,因此需要对电源电压进行稳压和两次降压处理。图2a中加入了滤波、防反接以及瞬态保护电路,用以保护驱动器和提高电机工作的稳定性;图2b中采用LM2596-5.0开关电压调节器将滤波后的12 V电源降至5 V,同时在输出端加入 PL1和PC1制成 LC低通滤波器,以滤除LM2596-5.0输出电压携带的高频杂波信号,为后续电路提供较为纯净的5 V电压信号;图2c中采用LM1117DT-3.3电压调节器配合简单的滤波、去耦设计,将5电压降至3.3 V。

图2 电源电路原理图

2.2 电机驱动电路设计

单体驱动器驱动部分针对有感直流无刷(brushless direct current, BLDC)电机进行设计,主要由电机驱动换相电路,电流检测、过流保护电路以及霍尔传感器位置检测电路3部分组成,图3为直流无刷电机驱动电路原理图。

1)电机驱动换相电路设计

如图3a所示,BLDC采用霍尔传感器检测转子位置,并根据转子方位改变电机线圈通电方向,进而驱动电机。目前BLDC多采用三相半桥式和三相全桥式2种驱动模式,半桥驱动结构简单,但绕组利用率低,转矩波动大[23],因此本系统采用P-N型三相全桥驱动方式。直接采用单片机IO口驱动容易产生驱动能力不足、烧毁单片机的问题,因此在电路中加入FAN3278 MOS管驱动芯片以降低STM32处理器驱动压力,增强电路可靠性。PWM_U_H和PWM_U_L端口接到STM32高级定时器TIM1相应引脚上,U端口接到BLDC的U相线上,DR1和DR4为MOS管的栅极驱动电阻,用于保护驱动电路;DR7是一个阻值十分精确的微小电阻,通过读取该电阻两端的电压值,可以计算出驱动电流,从而实现对驱动电路的检测和反馈,BLDC的V相和W相电路同U相电路相同。

2)霍尔位置传感器检测电路

如图3b所示,有感BLDC电机的定子一端有3个霍尔传感器,通过电机霍尔传感器输出信号的组合可以推断出电机转子当前位置,从而得到电机的换相时序,所选用STM32处理器定时器的1、2、3路输入捕获引脚能够对霍尔传感器信号进行逻辑处理,可直接作为霍尔传感器的接口[24]。图3b中HU、HV、HW端口分别接到BLDC的3个霍尔传感器信号线上,霍尔传感器一般为集电极开路输出,因此输入端通过上拉电阻接到5 V电源上,最后信号通过低通滤波电路滤掉其中的高频杂波后,传输至处理器定时器3的3个输入通道,处理器通过检测3相信号的变化控制电机换相[25]。

图3 直流无刷电机驱动电路原理图

3)电流检测和过流保护电路

如图3c所示,电机带载低速和空载高速转动时,电流会超过额定电流1.5倍甚至更高,若不加入过流保护,可能由于电流过大烧坏电机和驱动电路。电路前半部分用于采集并放大驱动电路电流值,在将检测电流值经过放大电路放大到合适的倍数后,通过AI_SE端口给到单片机A/D模块,即可读取出具体的电流值,并根据电流值大小调整PWM波的占空比,以保证电机输出转矩稳定;后半部分为过流保护部分,电阻HR4和HR5通过电压分配产生2.4 V的参考电压。将前端放大电路的输出电压与参考电压相比较,一旦电压大于参考电平,比较器就会输出低电平,LED灯HD1点亮;同时电阻HR6和HR7构成电阻分压电路,将输出电平电压值调整到单片机I/O的工作电压范围内,内部程序调节PWM波占空比,避免过流保护。如果小于参考电压,比较器输出高电平,LED灯熄灭,PWM波占空比就会根据运算放大器采样的电压进行闭环调速。

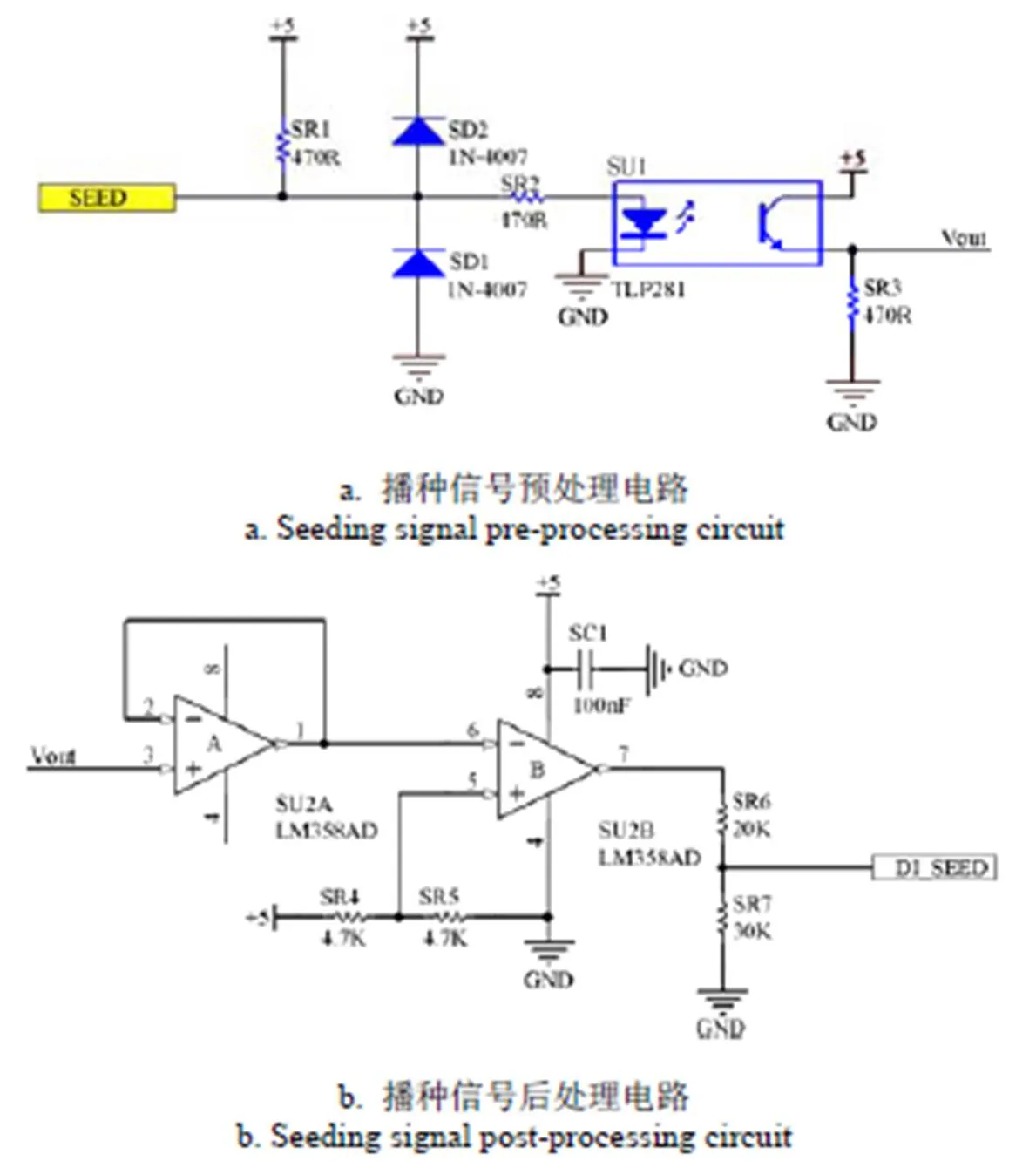

2.3 播种检测电路设计

选用美国DICKEY-john公司生产的Hy Rate™ Plus光电式传感器,该传感器采用红外发光二极管作为发光元件,红外光敏二极管作为受光元件,具有反应快、功耗小、价格低的优点;另一方面,相较于常规光电式传感器拥有更多LED个数,可最大程度地消除感应盲区,提高重漏播检测精度。Hy Rate™ Plus光电式传感器共有3个接线端子,其中2个电源线分别接到单体驱动器电源电路的+5 V和地线上,信号线接到单体驱动器的播种检测电路上,为避免落种时检测信号的上升沿边界和下降沿边界过冲造成处理器计数单元误判,对播种检测电路进行了设计(图4)。如图4a所示,端口SEED接到光电传感器的信号线上,上拉电阻SR1为输出信号提供额外能量,钳位电路可以消除输出信号的上升沿边界和下降沿边界的过冲,使得波形更加规整。此外,为了避免高频杂波信号窜入后续电路影响单片机工作,采用光电耦合器将光电式传感器与控制器其他部分隔离开来。如图4b所示电路利用一个电压跟随器和一个电压比较器对信号进行进一步隔离和整形,最后通过端口DI_SEED接到处理器定时器TIM2上。

图4 播种信号处理电路原理图

3 系统软件设计

3.1 驱动电机程序设计

3.1.1 电机启动初始化

电机启动需要使用到的处理器外设有处理器基本I/O口、高级定时器TIM1、通用定时器TIM3、中断模块等,在程序开始运行时,需要对上述外设进行初始化,其基本流程如图5所示。

图5 电机启动初始化流程

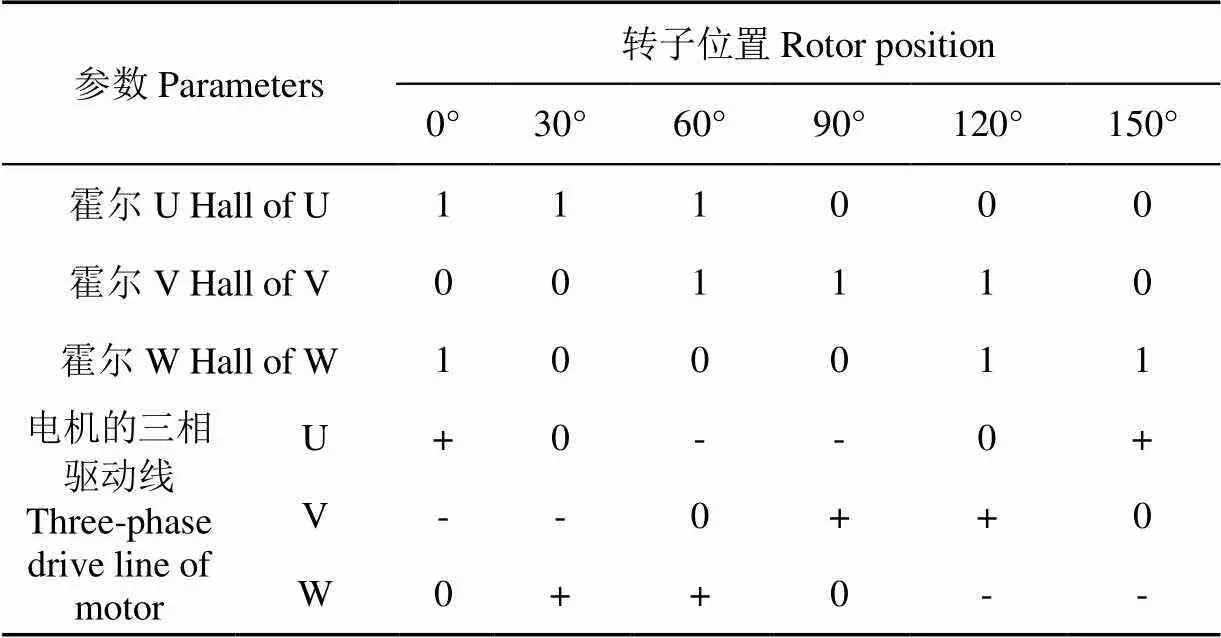

三相二极有感BLDC电机的霍尔位置传感器信号值与转子位置对应关系表,以及电机正转的逆变器的逻辑导通如表1所示。可以看出,通过读取TIM3的3个通道CH_1、CH_2和CH_3的端口输入寄存器IDR的电位值,同时结合表1,可以计算出当前电机转子位置,再据此编写换相函数,设定TIM1的3通道(6路互补通道)PWM输出信号的使能输出寄存器CCER的值,即可打开对应的驱动MOS管,使电机获得最初的启动相位电流。

表1 有感BLDC电机正转逆变器逻辑

注:“+”、“-”号表示定子线圈的导通方向,“+”表示正向导通,“0”表示截止。

Note: “+” and “-” in the table represent the conducting direction of stator coil, "+" means positive guide pass, “0” means cut-off.

在完成电机启动的第一步之后,霍尔接口定时器TIM3就能获得霍尔信号的变化值,再据此调用电机的换相函数,如此循环,就可实现电机的连续运转,其流程如图6所示。

图6 电机运行流程

3.1.2 PID速度闭环控制程序设计

为提高驱动电机转速控制精度,进一步改善播种质量,采用闭环PID算法,其数学模型定义为

式中()为修正值;K为比例系数;()为参考值V()与实际输出值V()的偏差;T为积分时间;T为微分时间。由于微处理器为软件控制,为了能够对PID调节进行编程处理,必须对上述数学模型进行离散化处理,经处理可得式

式中K为积分系数;K为微分系数;()为计算偏差。表达式的含义为第次采样时对应的调整值。可以看出,位置式PID的积分项长期累加误差值,容易产生累计误差。为了消除累计误差的影响,将相邻2次修正值作差,可得增量式PID调节式

式中()为修正增量。该算法与位置式算法相比修正增量()只与(-1)(-2)时刻的偏差有关系,数据量小、处理时间短,且只输出修正增量、误差小,速度切换时扰动小[26-27]。故选择增量式PID算法作为BLDC电机的控制算法,其控制流程如图7所示。

PID调节是一种特殊的线性调节方式,因此只有寻找到修正增量()与占空比控制寄存器CCRx的线性关系,才能利用PID的调节值调整电机速度,使其维持稳定。在开环条件下,检测BLDC电机输入占空比和其输出转速,结果如图8所示。

可以发现输入占空比与电机转速呈良好的线性关系(2高达0.999 7)。因此,在线性范围内,可以将PID输出的修正增量()作为占空比的修正增量。同时,由于CCRx的值与占空比也呈线性关系(系数为),因此将·()作为CCRx的增量值。经过2次变化即可实现BLDC电机的转速闭环PID控制。

图7 有感直流无刷(BLDC)电机PID闭环控制流程

图8 有感直流无刷电机转速与占空比关系

3.2 播种监控程序设计

根据国标《单粒(精密)播种机试验方法》(GB/T 6973-2005)对播种质量进行判定,由于国标中对于播种质量的计算以种子间距为依据,而光电式传感器的输出信号为方波信号,通过定时器处理,可以计算出相邻两粒种子下落的时间间隔,算法流程如图9a所示。首先对定时器TIM2进行初始化,并开启上升沿捕获中断和溢出中断,当有一粒种子进入光电传感器感应区时,会产生一个上升沿信号并触发中断,此时获取脉冲计数器当前值t,下一粒种子进入感应区时同样会触发中断,获取脉冲计数器当前值t+1,考虑到存在2粒种子下落相隔时间较长的情况,在计算时,还应该统计出定时器的溢出次数,综上,计算公式为

式中为定时器自动重装载值;为定时器计数频率,Hz。

株距可由式(5)得出

式中为当前播种机速度,m/s,在实际作业时值由GPS接收器获取,通过变量播种控制系统主控制器解析后经CAN总线下发至各个单体驱动器。设预设株距为S,在某一给定t时刻,播种机前进速度为v,则参考时间间隔∆t=S/v,此时2粒种子实际的下落时间间隔为∆t,结合国标《单粒(精密)播种机试验方法》(GB/T 6973-2005)中合格率、漏播率、重播率的统计方法,可以通过比较两粒种子实际下落时间间隔∆t和参考时间间隔∆t对重漏播进行划分:重播区:∆t∈(0~≤0.5∆t);合格区:∆t∈(0.5∆t~≤1.5∆t);1次漏播区:∆t∈(1.5∆t~≤2.5∆t);2次漏播区:∆t∈(2.5∆t~ ≤3.5∆t);3次漏播区:∆t∈(3.5∆t~∞)。依据上述区间划分方法编写播种质量指标计算算法,其流程如图9b所示。

图9 播种监控流程

4 单体驱动器PID参数整定

在空载条件下,以设定排种器驱动电机转速为900 r/min为例,在启动跳变值(定时器TIM1的CCRx的值,本例中配置时钟周期为1 500,计数模式为中央计数)为1 000时,对控制器的PID参数进行整定,遵从“先比例、后积分、最后微分”的整定思想,按照传统整定方式进行多次处理,得到优化后的比例系数为K=0.000 04、积分系数K=0.000 3、微分系数K=0.000 01;由于电机的驱动PWM波的占空比在0~100%之间,为了防止调节值过大,超出该范围,通过keil开发环境对抗饱和值进行调试,得到保证电机启动和调速不出现抖动现象的输出最大值max0.024,输出最小值min0.024。按照这些PID参数的取值配置控制器,读取到电机启动的转速响应曲线如图10a所示。

图10 电机启动特性和调速特性分析

图10中转速采样时间间隔为0.1 s,可以看出:电机启动过程中,上升时间为0.2 s,最大偏差为909.37 r/min,超调量为1.04%;稳定后,最大偏差为907.617 r/min,偏差率0.846%;最小偏差为892.383 r/min,偏差率为0.846%。总体而言,PID参数选择合理,电机启动性能良好。

为进一步验证该PID参数的合理性,分别在300、600、900、1 200、1 500、1 800 r/min这6个设定速度梯度下观察电机启动的转速响应曲线,发现当转速为300 r/min时,超调量达到94%,控制性能变差。但随着设定转速的增加,超调量逐渐降低,并在900 r/min时达到最佳值,最终在设定转速为1 800 r/min时,超调量为0.8%;但调整时间则呈现出相反的变化趋势,从300到1 800 r/min,上升时间由0.2增加到了0.8 s,故认为电机控制仍存在一定的问题。分析电机的控制程序,发现主要有PID参数和启动跳变值2个影响因素,在查阅文献的过程中未发现启动速度变化和PID参数值的相关关系,故猜测该变化的影响因素为启动跳变值。故在设定速度(1 420 r/min)不变的情况下,调整启动跳变值的大小,得到电机启动的转速响应曲线如图10b所示。

由图10可以明显看出,随着启动跳变值的增加,转速响应曲线的超调量逐渐减小,上升时间逐渐增大,并且存在一个最佳的启动跳变值,使得超调量和上升时间能够同时达到最佳。定量分析可以发现,最优的转速响应曲线对应的启动跳变值为600和700。因此,当电机以不同的设定速度启动时,需要配置不同的启动跳变值,以使启动转速的响应曲线达到最优。

由于在开环条件下,电机转速和驱动PWM波的占空比呈良好的线性关系,而启动跳变值决定PWM波的占空比,因此在开环条件下建立速度与启动跳变值的对应曲线,并寻找启动跳变值和最优的转速响应曲线的关联性。

从图10c可知,电机转速和启动跳变值也呈现出良好的线性关系,并且当电机转速为1 420 r/min时,启动跳变值为603,恰好与最优响应曲线所对应的跳变值重合。故猜想当启动跳变值为开环条件下电机转速所对应的跳变值时,电机启动的转速响应曲线最优。所以在300、600、900、1 200、1 500、1 800 r/min这6个设定速度梯度下,分别用拟合式(=−0.552 6+1 387.2)计算出对应的启动跳变值,观察电机启动的转速响应曲线发现,在各个速度梯度下,上升时间稳定在0.2~0.4 s之间,超调量最大为1.56%,电机启动特性得到明显优化。

5 试验与分析

5.1 单体驱动器工作性能试验

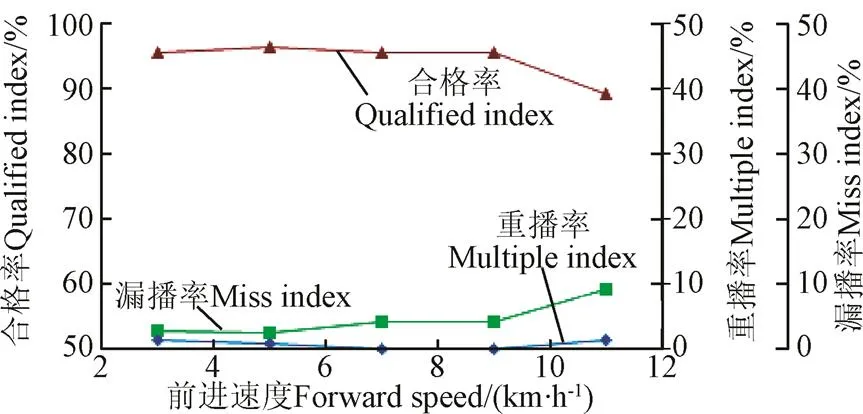

采用实验室现有的适用于电驱的气压组合孔式玉米精量排种器[28-29]进行试验,该排种器利用正压工作,工作压力2~3 kPa。采用CAN总线分析仪模拟变量播种控制系统主控制器向单体驱动器发送转速控制指令,再由单体驱动器驱动排种器,利用玉米排种器排种质量检测仪对其排种质量进行检测,检测结果通过合格率、重播率和漏播率评价,考虑到改变播量和前进速度的效果是一致的,最终都是改变驱动电机转速,所以本试验将株距设为25 cm的定值,前进速度设为3、5、7、9、11 km/h 5个梯度。选用郑单958玉米种子作为试验对象,其千粒质量为351 g,含水量12.8%,按照国标相关规定[30],每次测量种子量为251粒,统计结果如图11所示。

图11 单体驱动器播种效果统计

根据检测结果可以看出:在前进速度为3~9 km/h时,合格率大于95.7%,重播率小于4.3%,漏播率小于1.4%;当前进速度为11 km/h时,受排种器性能影响,合格率下降到89%,漏播率增加到10%左右。此外,试验发现排种器驱动电机能够按照CAN总线分析仪模拟信号进行准确调速,证明了单体驱动器CAN通讯电路的可靠性。

5.2 单体驱动器播种检测性能试验

选用实验室现有的排种器性能检测仪[31]与单体驱动器的播种检测功能进行对比。试验时,将单体驱动器的光电传感器靠近排种器性能检测仪光电传感器的下端安置,选用指夹式排种器作为检测对象,如图12所示。

1.排种器检测仪光电传感器 2.单体驱动器光电传感器 3.指夹式排种器

1.Photoelectric sensor of seed meter detector 2.Photoelectric sensor of row-unit driver 3.Picker finger seed drill

图12 播种检测对比试验

Fig.12 Comparison test of two test methods

指夹式排种器型孔数为12,播种株距设为25 cm,排种器转速设为16、33、50、66 r/min,对应的前进速度分别为3、6、9、12 km/h,设定目标下种数为251粒,待排种器稳定工作后同时打开二者的检测功能,选取合格率、重播率、漏播率为检测指标,每个速度测试3次,取平均值后统计结果如图13所示。

图13 两种检测方式统计结果

由图13可知:在前进速度为3 km/h时,3项指标检测结果十分相近,最大差值仅为0.1个百分点;当前进速度逐渐上升时,两者的偏差逐渐增大,单体驱动器测得的3项指标都小于排种器检测仪,但在不同的速度梯度下,两者合格率相差不超过2个百分点,重播率不超过1.1个百分点,漏播率不超过0.9个百分点,总体来看单体驱动器的检测精度符合使用要求。

5.3 结果分析与讨论

种子下落时,如忽略在导种管内的碰撞情况,只考虑竖直方向的运动,则相邻2个种子a、b从脱离排种器型孔到落入种床所经历的运动状态是一致的,设两者至落种口的距离分别为h、h两者从落种口下落的时间差为Δ从a种子脱离排种器型孔时计时,则时刻有

式中v、v为种子从型孔脱离时竖直方向的初速度,由于2粒种子经历的运动状态是一致的,所以v=v。

2粒种子竖直方向的距离

式中Δ为相对极小值,故去掉式(8)中的高阶项

h−h=(+v)Δ(9)

通过式(9)可以看出,在排种器转速恒定(即Δ恒定)的情况下,下落过程中相邻两种子在导种管的距离h−h是越来越大的,光电传感器在导种管上的安装位置越低,越有利于检验出重播。这也是试验中单体驱动器所测重播率高于排种器检测仪的一种原因,在评价单体驱动器性能时应给予考虑。

6 结 论

1)设计的单体驱动器驱动模块采用P-N三相全桥驱动电路,PID闭环控制策略,PID整定参数为:比例系数0.000 04、积分系数0.000 3、微分系数0.000 01。根据转速修正CCRx的初值,电机空载启动试验表明:在300~1 800 r/min的设定转速范围内,转速响应曲线的最大上升时间为0.4 s,最大超调量为1.56%,启动性能良好。

2)设计的播种质量检测模块,信号完整性测试结果表明:光电传感器的输出信号经过处理后,信号波形规整,边沿陡峭,便于单片机检测。与实验室现有的排种器性能检测仪对比试验显示:在3~12 km/h不同速度梯度下,两者合格率相差不超过2个百分点,重播率不超过1.1个百分点,漏播率不超过0.9个百分点,单体驱动器的检测精度符合使用要求。

总体而言,设计的基于STM32F103的单体驱动器,运行稳定,能够实现排种器的稳定驱动、播种质量实时精确检测、CAN通讯等功能。单体驱动器的信号完整性测试结果表明:控制器电源的波纹电压降低46.5%,符合单体驱动器要求;各模块信号传输稳定,逻辑合理,信号完整性良好。排种器工作性能试验显示:在3~9 km/h,排种器的合格率大于95.7%,重播率小于4.3%,漏播率小于1.4%,单体驱动器的排种器驱动性能可靠;播种质量检测结果表明:播种质量检测模块同现有的检测设备精度类似,能够满足变量播种作业的检测要求,单体驱动器的功能完整性良好。

[1] 中国土地矿产海洋资源统计公报[R]. 中华人民共和国自然资源部,2017.

[2] 孙立民,王福林. 变量播种施肥技术研究[J]. 东北农业大学学报,2009,40(3):115-120.

Sun Limin, Wang Fulin. Research on variable rate seeding and fertilization technology[J]. Journal of Northeast Agricultural University, 2009, 40(3): 115-120. (in Chinese with English abstract)

[3] 高晓燕,汤楚宙,吴明亮. 变量播种技术在精细农业中的研究现状与发展前景[J]. 企业技术开发,2011,30(5):1-3.

Gao Xiaoyan, Tang Chuzhou, Wu Mingliang. The status and developing prospect of variable seeding technology used in precision agriculture[J]. Technological Development of Enterprise, 2011, 30(5): 1-3. (in Chinese with English abstract)

[4] 张小超,胡小安,苑严伟,等. 精准农业智能变量作业装备研究开发[J]. 农业工程,2011,1(3):26-32.

Zhang Xiaochao, Hu Xiao'an, Yuan Yanwei, et al. Research and development of intelligent agricultural machinery on precision agriculture[J]. Agricultural Engineering, 2011,1(3): 26-32.(in Chinese with English abstract)

[5] 张国梁,蔡小娜,刘志军,等. 精细农业变量作业研究现状[J]. 中国农机化,2012(1):80-83.

Zhang Guoliang, Cai Xiaona, Liu Zhijun, et al. Research progress on variable rate operation in precision agriculture[J]. Chinese Agricultural Mechanization, 2012(1): 80-83. (in Chinese with English abstract)

[6] VDrive. Add Capability [EB/OL]. [2018-12-21]. http://www.precisionplanting.com/#products/vdrive/.

[7] DeltaForce. Why Focus On Down Force Control [EB/OL]. [2018-12-21]. http://www.precisionplanting.com/#products/ deltaforce/.

[8] You Can Make a Real Difference During Planting if You Can Pay Attention to Your Planter: 20/20 SeedSense Makes It Happen[EB/OL]. [2018-12-21]. http://www.precisionplanting.com/#products/seedsense/.

[9] Field-IQ Crop Input Control System[EB/OL]. [2018-12-21]. https://agriculture.trimble.com/precision-ag/products/field-iq/

[10] Field-IQ Crop Input Control System Datasheet [EB/OL]. [2018-12-21]. http://www.hayesspraying.com.au/pdfs/Field- IQ%20Brochure.pdf.

[11] Field-IQ Crop Input Control System Installation Instructions [EB/OL]. [2018-12-21]. http://www.hayesspraying.com.au/ pdfs/support/Field%20IQ%20Installation.pdf.

[12] Field-IQ Crop Input Control System Cabling Guide [EB/OL]. [2018-12-21]. http://www.newhollandplm.com/upload/a6188eb4- 3ab1-4966-8aa3-d9579f18edb7G-02%20-%20Field-IQ%20Cabling%20Guide.pdf.

[13] 印祥,杨腾祥,金诚谦,等. 玉米精量播种智能控制系统研制[J]. 农机化研究,2018,40(9):125-128.

Yin Xiang, Yang Tengxiang, Jin Chengqian, et al. Design of real-time mixing system for seed coating of forage seeds[J]. Journal of Agricultural Mechanization Research, 2018,40 (9): 125-128. (in Chinese with English abstract)

[14] 丁友强,杨丽,张东兴,等. 基于GPS测速的电驱式玉米精量播种机控制系统[J]. 农业机械学报,2018,49(8):42-49.

Ding Youqiang, Yang Li, Zhang Dongxing, et al. Control system of motor-driving maize precision planter based on GPS speed measurement[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018,49 (8): 42-49. (in Chinese with English abstract)

[15] 张春岭,吴荣,陈黎卿. 电控玉米排种系统设计与试验[J]. 农业机械学报,2017,48(2):51-59.

Zhang Chunling, Wu Rong, Chen Liqing. Design and test of electronic control seeding system for maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 51-59. (in Chinese with English abstract)

[16] 贾昊,刁培松,程卫东,等. 基于电机直驱的玉米播种机控制系统的设计[J]. 农机化研究,2018,40(3):238-242.

Jia Hao, Diao Peisong, Cheng Weidong, et al. The design of adaptive spacing of maize no-tillage planter[J]. Journal of Agricultural Mechanization Research, 2018,40 (3): 238-242. (in Chinese with English abstract)

[17] 程卫东,张国海,阮培英,等. 国内玉米(大豆)精密播种机排种器电驱应用分析[J]. 中国农机化学报,2017(8):13-16.

Cheng Weidong, Zhang Guohai, Ruan Peiying, et al. Application review on electric-driven seed metering device of domestic precision seeder formaize or soybean[J]. Journal of Chinese Agricultural Mechanization, 2017(8): 13-16. (in Chinese with English abstract)

[18] 张振涛. 电力驱动式玉米精密播种控制系统的研究[D].长春:吉林农业大学,2017.

Zhang Zhentao. Electric Drive Control System of Type Corn Precision Seeding[D]. Changchun: Jilin Agricultural University, 2017. (in Chinese with English abstract)

[19] 苑严伟,张小超,吴才聪,等. 玉米免耕播种施肥机精准作业监控系统[J]. 农业工程学报,2011,27(8):222-226.

Yuan Yanwei, Zhang Xiaochao, Wu Caicong, et al. Precision control system of no-till corn planter[J] .Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(8): 222-226. (in Chinese with English abstract)

[20] 安秋,姬长英,周俊,等. 基于CAN总线的农业移动机器人分布式控制网络[J]. 农业机械学报,2008,39(6):123-126.

An Qiu, Ji Changying, Zhou Jun, et al. Distributed control network for CAN-based autonomous agricultural robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(6): 123-126. (in Chinese with English abstract)

[21] Speckmann Hermann, Jahns Gerhard. Development and application of an agricultural BUS for data transfer[J]. Computers and Electronics in Agriculture, 1999, 23(3): 219-237.

[22] Stone Marvin L. An electronic communications protocol for agricultural equipment[J]. Agricultural Equipment Technology Conference, 1999: 7-10.

[23] 郭庆鼎,赵希梅. 直流无刷电动机原理与技术应用[M]. 北京:中国电力出版社,2008.

[24] 王广平,马选谋. 速度反馈信号的检测和处理[J]. 机械与电子,2004(8):59-62.

Wang Guangping, Ma Xuanmou. Application of digital phase-locked loop technology in meterage speed of motor[J]. Machinery & Electronics, 2004(8): 59-62. (in Chinese with English abstract)

[25] 袁先圣,刘星,叶波. STM32的无刷直流电机控制系统设计[J]. 单片机与嵌入式系统应用,2013(10):17-20.

Yuan Xiansheng, Liu Xing, Ye Bo. BLDC motor control system based on STM32 MCU[J]. Microcontrollers & Embedded Systems, 2013(10): 17-20. (in Chinese with English abstract)

[26] 高文武. 无刷直流电机控制系统设计与实现[D]. 武汉:武汉理工大学,2012.

Gao Wenwu. Design and Realization of Brushlcss DC Motor[D]. Wuhan: Wuhan University of Technology, 2012. (in Chinese with English abstract)

[27] 汪俊杰. 新型无刷直流电机驱动系统研究[D]. 南京:南京航空航天大学,2008.

Wang Junjie. Research on Novel Driver System for BLDC Motor[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008. (in Chinese with English abstract)

[28] 史嵩. 气压组合孔式玉米精量排种器设计与试验研究[D]. 北京:中国农业大学,2015.

Shi Song. Design and Experimental Research of the Pneumatic Maize Precision Seed-metering Device with Combined holes[D]. Beijing: China Agricultural University, 2015. (in Chinese with English abstract)

[29] 史嵩,张东兴,杨丽,等. 气压组合孔式玉米精量排种器设计与试验[J]. 农业工程学报,2014,30(5):10-18.

Shi Song, Zhang Dongxing, Yang Li, et al. Design and experiment of pneumatic maize precision seed-metering device with combined holes[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(5): 10-18. (in Chinese with English abstract)

[30] 中国国家标准化管理委员会. 单粒(精密)播种机试验方法:GB/T 6973-2005 [S]. 北京:中国标准出版社,2005.

[31] 和贤桃,郝永亮,赵东岳,等. 玉米精量排种器排种质量自动检测仪设计与试验[J]. 农业机械学报,2016,47(10):19-27.

He Xiantao, Hao Yongliang, Zhao Dongyue, et al. Design and experiment of testing instrument for maize precision seed meter's performance detection[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(10): 19-27. (in Chinese with English abstract)

Design of row-unit driver for maize variable rate planter

Ding Youqiang, Yang Li※, Zhang Dongxing, Cui Tao, Zhang Kailiang,Wang Mantao

(1.,,100083,; 2.,100083,)

Most of the motor drivers and monitoring sensors used in domestic electric drive precision maize planter are directly connected to the main controller. It’s difficult to expand the number of sowing rows and cannot meet the requirements of variable sowing operation for independent control of each single sowing unit. In order to reduce the coupling of the control system and alleviate the calculation pressure of the main controller, a hardware structure of row-unit controller based on STM32F103 was built, including motor drive circuit and seed quality detection circuit. The P-N 3-phase full-bridge BLDC (brushless direct current) motor drive circuit was based on FAN3278, which could regulate the rotate speed and prevent overload. The seed quality detection circuit was based on photoelectric sensor, which could realize photoelectric isolation and shaping of the sensor signal. The results of signal integrity test indicated that ripple voltage reduced 46.5%, signal transmission of each module was stable and working logic was reasonable. Moreover, a software architecture of the row-unit controller was constructed, the core algorithm included BLDC motor driving program and seed quality detection program was designed. A PID closed-loop control algorithm was used for BLDC motor driver to overcome the shortcomings of open-loop control. The final tuned PID parameter values:Proportional constant was 0.000 04,integration constant was 0.000 3,differential constant was 0.000 01. The results of no-load starting test on BLDC motor indicated that: within a set speed range of 300 -1 800 r/min, the max rise time was 0.4 s and the maximum overshoot was 1.56% on the speed response curve, the start performance met the requirement and speed of motor was improved. The data exchanged between the row-unit driver and the main controller via the CAN bus. The overall test results of the row-unit driver confirmed that it could realize the function of the seed metering driving, the seeding quality detection, and CAN communication with the main controller. The performance test results of seed metering device driving showed that the qualified index was more than 95.7% , the multiple index was less than 4.3%, and the miss index was less than 1.4% when forward speed was 3-9 km/h, which was higher than the national standard GB/T 6973-2005 requirement. The comparison test between the designed single unit driver and seed meter detector for performance evaluation revealed that the detection results were basically coincident. The maximum difference of precision index was only 0.1 percentage points when the speed was 3 km/h. The difference of the qualified index between the seed meter detector and the single unit driver was no more than 2 percentage points, the multiple index was no more than 1.1 percentage points, and the miss index was no more than 0.9 percentage points under different speed gradients. To sum up, the performance of the developed row-unit driver is applicable, and it can be applied in variable rate seeding.

mechanization; design; control; variable rate seeding; seeding quality inspection; row-unit driver; CAN bus

10.11975/j.issn.1002-6819.2019.11.001

S24

A

1002-6819(2019)-11-0001-09

2018-12-25

2019-05-15

十三五国家重点研发计划“精量播种技术装备研发”(NO.2017YFD0700703);国家自然科学基金资助项目(51575515);国家玉米产业技术体系建设项目(CARS-02)

丁友强,博士生,主要从事农业装备智能化研究。Email:dyq@cau.edu.cn

杨 丽,教授,博士生导师,主要从事农业装备智能化和玉米生产全程机械化研究。Email:yl_hb68@ 126.com.

中国农业工程学会会员:杨 丽(E041200411S)

丁友强,杨 丽,张东兴,崔 涛,张凯良,王满涛. 玉米变量播种机单体驱动器的设计[J]. 农业工程学报,2019,35(11):1-9. doi:10.11975/j.issn.1002-6819.2019.11.001 http://www.tcsae.org

Ding Youqiang, Yang Li, Zhang Dongxing, Cui Tao, Zhang Kailiang, Wang Mantao. Design of row-unit driver for maize variable rate planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(11): 1-9. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.11.001 http://www.tcsae.org