桥梁承台大体积混凝土超时缓凝事故的分析与处理

2019-07-23李广

李 广

(重庆建工市政交通工程有限责任公司,重庆 400000)

1 工程概况

重庆某跨江大桥为一座主跨为788m 的单跨悬索桥,其北侧主塔基础设置有两个分离式承台,采用钢筋混凝土结构,空间尺寸达到20.5m×20.5m×6.0m,为大体积混凝土。由于大体积混凝土浇筑过程水泥水化热聚集在结构内部无法散失,产生较大的温度应力而出现裂缝,从而影响施工质量及工程结构安全。于是,该承台在施工过程中采取了多项控温施工措施,包括优化混凝土配合降低水泥用量、使用超缓凝剂延缓水泥的水化放热速度、预埋冷却管道降低内部温度、进行温度监测控制内外温差等。但是,在养护过程中,却出现了令人意想不到的结果,发现承台内部温度偏低,承台顶面混凝土14 天未硬化,出现超时缓凝现象。

2 超时缓凝现象调查

通过对承台顶面混凝土的查看,发现松软、无强度的混凝土全部位于承台下游半区,通过对承台下游三个侧面混凝土的查看,确定发生超时缓凝的混凝土厚度约2m(4 个浇筑层)。由此,划定超时缓凝混凝土的分布范围为承台的下游半区,厚度2m,位于该范围内的混凝土在浇筑完成14d 后仍未凝结硬化,越靠近承台下游侧及顶面,超时缓凝程度就越严重。

而对于超时缓凝区域以外的混凝土,虽然已凝结硬化,但强度增长显著低于预期(采用回弹法对上游侧混凝土进行强度检测,结果小于10MPa)。

3 超时缓凝的原因分析

3.1 混凝土生产记录查阅

承台混凝土的强度等级为C30,混凝土预期凝结时间为20~30 小时,混凝土配合比见表1,混凝土由该桥梁工程配套的现场搅拌站两条生产线(A 线和B 线) 集中生产。

调查现场搅拌站的原材料储存与计量设备可知,混凝土生产采用全自动设备,各种原材料尤其是水泥、粉煤灰和矿粉有独立的储存粉料仓,而且粉料仓入口管有防错装置,即不同材料输送管接口不同,不可能发生水泥、粉煤灰和矿粉装错料仓的情况。

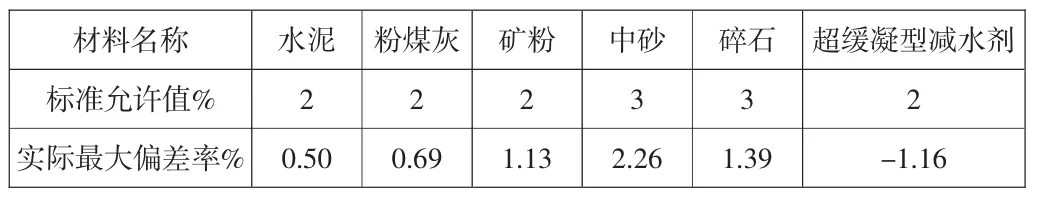

查阅混凝土生产记录可知,混凝土生产过程中水泥、粉煤灰、矿粉使用数量与生产配合比基本一致,实际计量与理论数量的最大偏差(见表2),符合标准GB14902-2003《预拌混凝土》关于原材料的计量允许偏差的要求。

表2 每盘混凝土原材料的计量偏差

3.2 混凝土施工日志查阅

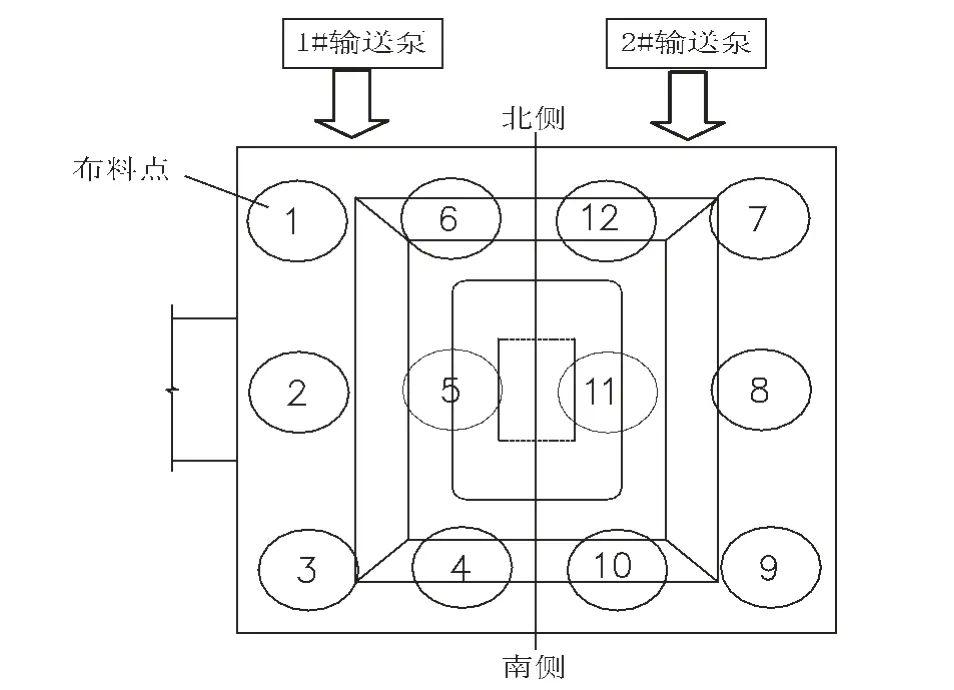

查阅施工日志可知承台混凝土的施工工艺为:混凝土运输车运输(运距0.8km),两台柴油泵同时泵送浇筑(泵送距离120m)。其中,1#输送泵由搅拌站A 线单独供料,按照1~6#布料点的顺序依次浇注;2#输送泵由搅拌站B 线单独供料,按照7 ~12# 布料点的顺序依次浇注。每层浇注500mm,采用插入式振捣器振捣30s,然后浇注下一层。

结合前面划定的超时缓凝混凝土分布范围及承台混凝土施工工艺,发现超时缓凝混凝土由搅拌站B 线生产,体量约420m3,生产日期为9 月26 日。

此外,施工日志还显示:混凝土浇筑从9 月24 日上午10∶30 开盘,至27 日1∶40 完成,共用时约63 小时,浇注过程较为顺利,浇筑期间有降雨及气温骤降现象(期间最高气温为38℃,最低为17℃)。

图1 承台混凝土的施工工艺

3.3 原材料资料查阅及抽检

根据相关文献报道[1,2],在核对原材料用量与生产配合比一致的情况下,造成混凝土超时凝结的主要因素是水泥和外加剂。调查原材料的进场记录得知,因承台混凝土施工过程混凝土坍落度经时损失大,外加剂生产商对其产品进行了调整,新产品于9 月26 日进场,绝大部分被输送到B 生产线的对应的外加剂储罐储存(这与前面超时缓凝混凝土由B线生产相对应)。

于是,对9 月26 日进场的外加剂留样样品按照生产配合比进行检验,混凝土初凝时间约为5d,迟迟未终凝(大于7d);而26 日之前的留样样品的凝结时间符合预期(终凝时间小于30h),7d 强度为32.4MPa,达到设计强度。

3.4 超时缓凝的原因分析

通过对混凝土生产与施工情况的调查,分析超时缓凝现象产生的原因为:由于承台混凝土为大体积混凝土,为了保证承台混凝土满足施工要求,混凝土生产过程中使用了缓凝作用极强的超缓凝型减水剂。在施工期间,由于出现高温伏旱天气(40 度),超缓凝型减水剂的作用效果不佳,混凝土坍落度的经时损失很大。于是,外加剂供应商通过增加缓凝组分的方式对其产品进行了调整。但当新外加剂产品的生产中使用时,气温却出现骤降,使得外加剂分子对水泥水化过程的抑制作用显著增强,最终导致了承台部分混凝土产生了超时缓凝。

4 超时缓凝的处理

4.1 处理措施

根据相关文献的报道[3,4],混凝土超时缓凝时间超过4d,就应直接打掉重新浇注。但是由于该桥梁工程的工期十分紧张,而且承台位置紧邻长江,随着三峡库区开始蓄水,承台底部及周围地面都将被江水淹没,如果将改承台混凝土打掉重新浇注,会使工期损失巨大,且施工难度十分巨大。

因此,经过相关专家的多次会诊,决定对承台混凝土加强养护,利用承台内部水泥水化热产生的高温造成外加剂缓凝效果失效,具体措施如下:

(1) 覆盖处理,使用塑料薄膜覆盖以减少混凝土中水分的散失;

(2) 加温养护,一方面设置了30 多盏碘钨灯对超时缓凝区域的混凝土进行照射,从外部提高混凝土的养护温度,另一方面利用预留的冷却水管通入热水,从内部提高混凝土的养护温度;

(3) 加强温度监控,测试承台各部位尤其是超时缓凝区域的混凝土水化温升。

4.2 效果监控

加强养护30 天后,从外观上检查,承台超时缓凝区域的顶面和侧面混凝土都完全凝结硬化。

同时,为了检查承台内部混凝土的凝结硬化情况,采用钻心法对承台混进行检测,钻芯深度为1m(部分测点深度为4.5m),钻芯点分布见图2,测试结果表明:⑴位于承台下游顶角的23#、37#、39#和40#测点的芯样存在局部不完整情况(位置位于顶面以下0.1m,厚度约0.1m),其他部位及其他测点的芯样均呈完整状态,以上说明承台大体积混凝土的超时缓凝现象基本消除,仅有下游侧两个顶角的极小区域混凝土尚未完全硬化,这主要是因为该区域位于承台的顶角,温度及水分散失较大,加强养护对顶角区域超时缓凝现象的消除作用有限。⑵经检测,所有完整芯样的抗压强度全面达到设计强度(核心区域芯样强度都在50MPa 以上)。

图2 钻芯点的分布情况

4.3 处理结果

根据检测结果对承台进行受力分析,承台下游顶角未完全硬化区域属无应力区,且承台核心区域强度比原设计大大提高(达50MPa 以上),故承台当前情况能满足设计承载能力的要求,可进行下一步施工工序。同时,对于承台下游顶角的未完全硬化区域,则实施凿除后恢复钢筋并重新浇注高强度等级的混凝土。

5 结语

对于大体积混凝土的施工通常是考虑如何降低水泥的水化放热,最常用最有效的方法通过添加混凝土缓凝剂来延缓水泥的水化放热速率。但是,对于缓凝剂的使用一定要慎重。而本文所介绍的大体积混凝土的超时缓凝现象及其分析处理过程,可为今后类似工程施工提供了教训和参考经验。