非周期性三维五向编织复合材料拉伸失效机理

2019-07-23刘晓东张典堂

于 颂 刘晓东 钱 坤 张典堂

(江南大学纺织服装学院,生态纺织教育部重点实验室,无锡 214122)

文 摘 以三维五向结构为研究对象,设计减纱工艺形成非周期性特征,进而制备碳纤维/环氧树脂三维五向编织非周期性结构复合材料。采用万能试验机与高速摄像机相结合的测试方式,获取非周期性结构拉伸力学行为及试验过程;在此基础上,通过高分辨率Micro-CT 及SEM 对非周期性结构试样破坏形貌进行观测,研究渐进损伤演化及最终失效机理,并与周期性结构的结果进行对比。研究表明:非周期性三维编织复合材料拉伸强度比相同结构参数周期性材料的测试值低16.84%,损伤源于减纱处,形成了应力集中,最终破坏模式以纤维束抽拔断裂为主。该研究结果可为异型编织复合材料结构设计及强度分析提供依据。

0 引言

三维编织复合材料是综合现代复合材料和编织技术发展的新型先进结构复合材料。近年来,以三维整体异型预制件为增强骨架的编织复合材料作为主承力和功能构件被广泛应用于航天航空、交通运输等领域,其结构设计及力学分析是当前学者研究的热点问题[1-3]。

非周期性结构是三维异型编织复合材料的重要共性特征。与周期性三维编织结构不同[图1(a)],异型编织需要依据构件截面形状而调整局部结构的单元尺寸[图1(b)]或数量[图1(c)]。形成的编织结构具有独特的纤维分布和孔隙结构特征,这就给力学性能和损伤演化分析带来了极大的困难。

过去的数十年里,学者在三维编织周期性结构复合材料拉伸、压缩、弯曲[4-6]、振动、疲劳和冲击等方面开展了大量的工作,总结了开孔、边界条件、编织角、纤维体积分数、编织工艺、温度等因素[7-10]对编织复合材料性能的影响规律,讨论了编织复合材料在不同载荷及测试条件下的失效机制,并形成了广泛认可的共性结论。而有关三维编织非周期性结构复合材料的研究仍处于探索阶段。傅景韫等人[11-12]发现减纱对预制件细观结构的影响主要体现在减纱处,其余部分结构仍然可以通过单胞周期性循环来表示。何红闯等人[13]通过计算机编写程序生成了预制体的空间可视化模型。焦亚男等人[14]发现编织过程减纱会使复合材料的强度降低,而减纱段的空缺区域大小则对复合材料的力学性能影响较大,减纱时每个截面的减纱数量应控制在总纤维束数量的10%以下。刘兆麟等[15-16]通过试验验证了不同的减纱方式对编织复合材料的弯曲性能的影响,且减纱复合材料的弯曲破坏过程可以分为初始损伤、损伤扩展和严重损伤三个阶段。可见,三维编织非周期结构复合材料的结构设计和力学行为研究远滞后于应用,迫切需要建立其结构分析方法和损伤失效判据,以提升三维异型编织复合材料的结构效率及可靠性。

图1 非周期结构的形成方法Fig.1 The formation of non-periodic structure

本文以三维五向结构为研究对象,设计减纱工艺形成非周期性特征,进而制备碳纤维/环氧树脂三维五向编织非周期性结构复合材料。通过开展拉伸试验,研究三维编织非周期性结构复合材料的力学行为,并与周期性结构复合材料进行对比;在此基础上,结合高速摄影测试手段及不同尺度形貌观测,分析拉伸载荷下损伤形貌,探讨失效机理,以期对三维异型编织复合材料提供理论设计依据。

1 实验

1.1 结构设计

预制体设计:纤维选用密度为1.78 g/cm3的T700-12K 碳纤维,设计减纱工艺制成非周期性结构的三维五向编织预制体,减纱时要遵循两条原则:(1)确保减纱后有连续的可编织性;(2)预制件的结构变化尽量均匀。设计减纱点排列时,要保证减纱点均匀分布在减纱截面内,互不紧邻[17]。采用整列减纱方式,每个减纱位置减掉携纱器列数为2 列,可保证编织工序的正常进行。携纱器移除后,相邻的携纱器平移补充,从而制成具有原生缺陷的非周期性预制体。由四步法编织原理,减纱示意图以及部分纤维束平面走势见图2。表1为预制体的工艺参数,其中非周期性结构试样起始宽度为300 mm,最终宽度为276 mm。制备好的预制体如图3所示,在减纱处纤维束运动轨迹发生变化,使表面出现明显的花节尺寸增大情况,使得周围花节结构也产生纤维束缺失、不对称等现象,体现出明显的非周期性。

图2 非周期性结构纤维束平面路径图Fig.2 Planar path of non-periodic fiber bundles

表1 预制体设计工艺Tab.1 Design processes of performs

图3 三维五向编织非周期预制体表面Fig.3 Surface of non-periodic three-dimensional and fivedirectional braided perform

1.2 试样制备

树脂:凤凰牌热固性E-51 环氧树脂,固化剂为聚醚胺,树脂与固化剂的质量配比为3∶1。

复合工艺:选用RTM 工艺制备非周期性编织复合材料,模具尺寸为300 mm×300 mm×2 mm,由于预制体外观近似梯形,所以面积空缺部分利用相应形状的硬橡胶填充以防止复合过程中预制体被树脂冲散变形。固化工艺:烘箱温度70 ℃,保温3 h。

1.3 拉伸测试

为了研究非周期性编织复合材料在拉伸载荷下的渐进损伤行为,按照GB/T 1447—2005,将试验板材切割成如图4所示。

图4 试样尺寸Fig.4 Sample size

切割时保证每一个试样中包含完整单胞,避免边界效应对试验结果的影响。选用Instrong3385-H万能试验机进行拉伸试验,并配以Photon focus HR941NC 高速摄像机拍摄试样破坏过程,实时观测纤维断裂等失效现象,拉伸速率为2 mm/min。

为方便表述,将周期性结构简称为p 型或ptype,非周期性结构简称为n 型或n-type。每种结构试样重复试验5次。

1.4 微观形貌分析

通过高分辨率Micro-CT 扫描可以获得复合材料高的清晰度、对比度和缺陷尺寸测量精度,从而有助于对损伤情况的评判[18]。试验设备是由德国diondo生产的Micro-CT 系统,扫描参数为电压90 kV,电流120µA,像素大小20µm。通过对破坏后的试样进行Micro-CT 扫描,检测内部纤维束损伤情况。再对完全破坏后的试样进行SEM 观测,可在微观尺度上分析试验件的纤维挤出、树脂破坏等情况。

2 结果与讨论

2.1 拉伸破坏过程分析

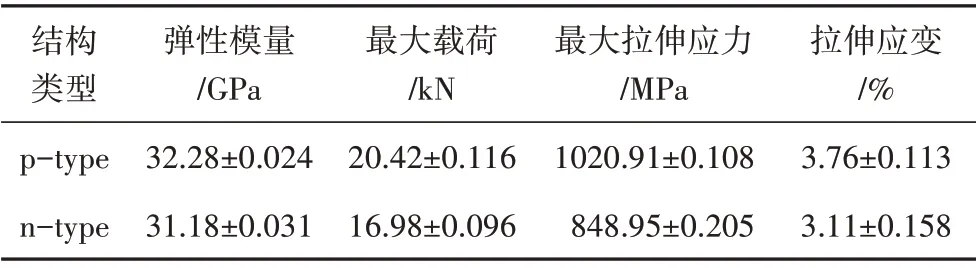

表2列出了两种结构试样的拉伸性能数据。图5为两种应力-应变曲线及对应结构试样破坏过程照片。

表2 两种结构拉伸性能测试数据Tab.2 Tensile test data of two structures

图5 两种结构试样应力-应变曲线Fig.5 Stress-strain curves of two types of structures

结合图5和表2,两种曲线接近于线性,且模量相差并不大。然而,相比于周期性结构,非周期性结构复合材料的拉伸强度降低了16.84%。p 型和n 型的平均拉伸强度分别为1020.91 MPa 和848.95 MPa,可见非周期性结构的引入会形成应力集中使材料的拉伸强度降低。如图5(a)所示,对于p 型试样,整个加载过程中应力分布较均匀,在应力即将到达最大值时,曲线出现拐点,此时试样开始形成裂纹,随后裂纹优先在编织方向扩展,直至完全破坏。其破坏过程先是内部树脂产生损伤,然后纤维束趋于伸直而在受载方向上产生变形,树脂完全断裂时,纤维束从试样中抽拔出来,并出现部分纤维断裂,试样完全失效,这与文献[19-20]中所描述的断裂机理相同。与p 型试样不同,n 型试样随着加载的进行,在加载前期曲线上就出现了拐点,说明此时形成了应力集中,可观察到减纱处的纤维束出现明显滑移变形,表面花节长度变大,且伴有微小脆性声音,说明内部树脂发生开裂,直到减纱处表面产生裂纹,快速向试样边缘扩展,发生强烈声响,试样完全破坏。说明n型试样拉伸受力时从减纱处开始发生结构破坏,随着加载进行,纤维束变形程度增大,然而当试样失效时试样断口很整齐,形成的破坏区域也较小,也未发现纤维束断裂情况。

图6为两种结构试样断裂形貌,可看出p 型试样表面树脂开裂严重,最终破坏形式主要为纤维束之间的抽拔破坏,以及少量的纤维束断裂破坏;n 型试样在减纱处发生断裂,纤维束抽拔程度和拉伸断裂情况明显降低。以上结果表明,非周期性结构的引入会影响材料的损伤起始和过程,但是最终的破坏形式仍然以纤维束拉伸抽拔破坏为主。

图6 两种结构试样断裂形貌Fig.6 Fracture morphology of two structural specimens

2.2 内部损伤特征分析

图7(a)和(b)为两种试样的整体损伤扫描情况,红色代表受损区域,颜色越深损伤程度越大,由图可发现两种试样的损伤分布有明显不同[21]。p 型试样的断口周围损伤程度分布较均匀,并且有明显纤维束断裂和截面劈裂情况,受损严重区域的破坏模式为纤维断裂和树脂开裂;n型试样中的损伤分布在编织方向上呈内凹型分布,即减纱处出现完全损伤,但是损伤并未沿着编织方向进行扩散,几乎所有损伤分布在试样的左右边缘。由截面切片扫描图7(c)和(d)可发现,两种试样内部损伤情况完全不同,p型试样在断口处表面及内部均发生破坏,而n型试样内部只有减纱处纤维束出现了部分单丝滑移,即减纱处的破坏为预制体结构的原生结构缺陷以及树脂开裂破坏,真正受损严重区域只有试样边缘位置。

为了进一步探索两种结构试样受损区域中纤维束破坏情况,将CT 扫描的结果进行图像堆栈导出,切片图像间隔20µm,每个截面方向导出约1 200 张切片图像,提取出沿编织方向试样内部纤维束损伤情况如图8所示。由图看出,p 型试样破坏后内部树脂开裂程度较大,纤维束排列不规律,花节形态破坏严重,纤维束主要损伤形式为断裂和截面劈裂破坏。n型试样破坏后内部纤维束排列仍然完整,纤维束损伤形式主要为部分单丝挤出,并未发生截面劈裂。在完全受损的试样边缘位置,n型中的纤维束损伤程度明显低于p型。

图7 两种试样CT扫描后的损伤分布图Fig.7 Damage distribution of two samples after CT scanning

以上结果表明,三维五向编织复合材料经减纱工艺形成非周期性结构时,材料拉伸破坏后内部花节结构几乎不变,各个花节之间排列仍然有序,编织纱和轴纱仍然呈紧密交织状。纤维束损伤程度大幅度降低,内部只发生树脂开裂和部分单丝微小滑移。受损严重的是减纱处左右两侧未形成减纱区域的纤维束。

图8 试样破坏后CT扫描内部纤维束的损伤情况Fig.8 Damage condition of CT scanning internal fiber bundle

2.3 碳纤维单丝以及树脂破坏程度分析

由图9可发现:p 型试样中单丝挤出数量较多,碳纤维断裂数量较多;n型试样中单丝断裂的情况很少,即纤维束内部损伤情况较轻;n 型树脂损伤程度明显低于p型。

以上结果表明,三维五向编织复合材料具有非周期性特性时,经拉伸破坏后,其单丝和树脂损伤程度都会变轻,单丝滑移程度也变低,并且每根单丝之间不会出现树脂完全剥离的情况。

图9 两种试样断口处纤维扫描电子显微镜照片Fig.9 SEM photograph at fracture sites of two samples

3 结论

(1)三维五向编织复合材料经减纱工艺后具有非周期性,其拉伸强度比周期性三维五向编织复合材料降低了16.84%,但是弹性模量并未发生改变。

(2)非周期性三维五向编织复合材料结构破坏起始于减纱处,加载初期就在此处形成应力集中,载荷较低时就出现纤维束滑移的情况,材料最终破坏模式以树脂开裂和纤维束抽拔为主,伴随少量纤维断裂。

(3)非周期性三维五向编织复合材料断裂后断口处花节排列仍然规整紧密,损伤区域与周期性材料受损区域完全不同,其主要受损区域存在于减纱位置左右两边的纤维束,减纱处只发生树脂开裂和纤维束内部单丝微小滑移。