风机变桨轴承齿面磨损与齿轮可靠度分析

2019-07-22张立柱赵登利

张立柱,赵登利

(山东中车风电有限公司 风电装备研究所,济南 250022)

1 概述

目前国内兆瓦级风电机组主要采用电动变桨方式实现功率控制。变桨轴承安装于叶片与轮毂之间,通过变桨驱动齿轮与变桨轴承内圈齿轮的啮合使叶片绕其轴线旋转,实现桨距角的控制,达到变桨目的。该变桨传动系统属于典型的开式齿轮传动。根据市场应用情况,变桨轴承齿面的主要失效形式为齿面磨损。某1.5 MW机组变桨轴承内齿轮磨损如图1所示,由图可知,轴承齿面轴向和径向均有磨损痕迹,且齿轮齿宽方向上磨损量不均匀,初始啮合位置磨损比较明显,由齿厚测量工具测得其最大磨损量已达0.4 mm。

图1 轴承齿面磨损

变桨轴承内圈齿轮磨损已成为行业普遍现象,且尚无很好的解决方案。因此,结合实际应用情况,从变桨轴承承载、轴承装配、齿面润滑及变桨控制等方面分析齿轮传动的磨损原因,并基于齿轮承载能力分析,研究齿轮可靠度与磨损量的计算关系,以期为提出降低齿面磨损的可行性方案和提高变桨轴承使用寿命提供参考。

2 齿面磨损分析

2.1 变桨轴承受载特性

风电机组正常运行时,叶片根部载荷主要由变桨轴承承担。对于上风向和非大风速失速状态的风电机组,叶片根部所承受的载荷主要有风剪、偏航率等引起的气动载荷和重力、惯性力、陀螺力矩等力学载荷,同时,在变桨轴承工作期间,叶片还要承受来自阵风以及控制机构产生的启动、停车、紧急刹车、变矩和脱网等动作引起的载荷。

叶片根部局部坐标系如图2所示,变桨轴承承受径向力、轴向力和倾覆力矩的综合作用。其中,MxB,MyB为变桨轴承承受的倾覆力矩;MzB为变桨轴承承受的叶片沿中心线方向的扭矩,主要由驱动齿轮与变桨轴承内齿轮的啮合力承担,其包含变桨轴承内的摩擦力矩;FxB,FyB为变桨轴承承受的径向力;FzB为变桨轴承承受的轴向力,主要由叶片的重力和离心力产生。

图2 叶片根部局部坐标系

2.2 齿面接触应力

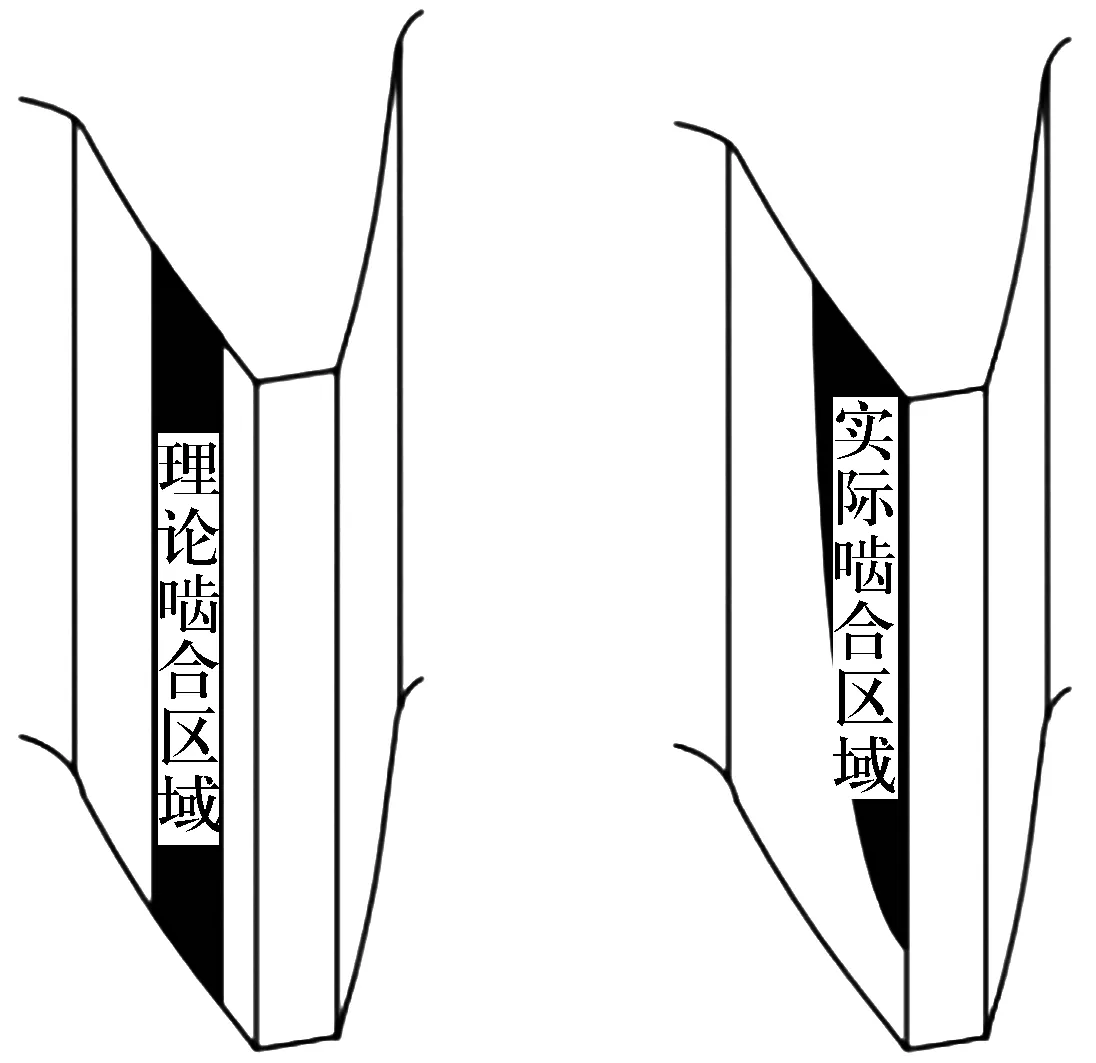

根据变桨轴承的承载情况可知,轴承轮齿接触面内存在法向力和切向力。由于存在叶片重力及惯性力Fz,变桨轴承内外圈产生相对位移,同时在啮合齿面产生相对往复滑移,在接触区域产生的切应力导致齿面齿宽方向上的磨损。此外,由于变桨小齿轮的装配类似于浮动轴装配,轴承受倾覆力矩等载荷作用后,啮合齿轮产生相对位移、变形,使齿面接触线上的载荷分布不均,在接触线上的磨损程度也不相同(图3)。

图3 啮合区域示意图

根据Hertz接触理论[1]可知,在载荷作用下,啮合齿之间的接触面为宽度2a的矩形,矩形宽度与接触应力相关。当不考虑切向力影响时,接触面半宽a和应力p0分别为

(1)

(2)

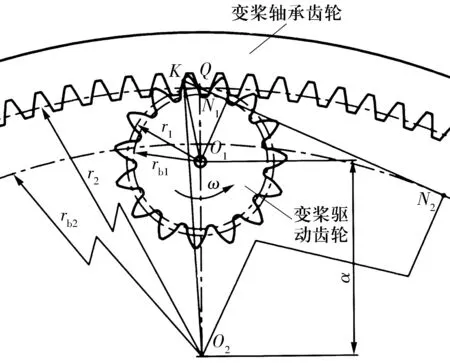

渐开线齿廓的变桨齿轮啮合位置示意图如图4所示。图中:rb1,rb2分别为两齿轮的基圆半径;Q为两齿轮分度圆的交点;N1,N2分别为两齿轮渐开线的发生线与基圆的切点。

图4 啮合位置示意图

由啮合原理[2]可知,对于内啮合齿轮,当齿轮参数确定后,N1和N2是固定点,故

(3)

两齿面在啮合点K处的曲率半径分别为

(4)

N1K=N2K-N1N2,

(5)

式中:m为齿轮模数;z1,z2分别为变桨驱动齿轮和轴承内齿轮的齿数;α为两齿轮分度圆的压力角。

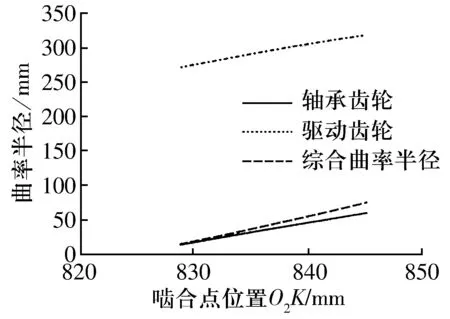

某1.5 MW机组变桨啮合齿轮的参数见表1。将表中参数代入(4)式、(5)式可得曲率半径在啮合过程中的变化规律,如图5所示。

表1 齿轮副参数

图5 曲率半径变化趋势

由图5可知,随着齿轮的转动,当驱动齿轮由初始啮合位置向变桨轴承内齿轮齿根方向逐渐啮合时,两齿轮的曲率半径不断增大,导致综合曲率半径不断增大。由于轴承内齿轮初始啮入位置综合曲率半径较小,所以接触面半宽a较小,接触应力p0较大,该位置齿面更容易产生磨损。

2.3 齿面微动磨损

变桨轴承齿面的微动磨损不仅与齿轮啮合受力有关,还会受到齿轮安装,齿面润滑,变桨系统控制等因素影响。

在装备系统中,只要接触件做微幅相对运动,就会出现微动磨损。风电机组在变桨减速器设计制造中,为确保减速器输出小齿轮与变桨轴承内齿轮间的合理齿隙,降低变桨轴承齿圈与轮毂上减速器安装中心之间的制造难度,通常需要将减速器输出齿轮的中心与安装止口的中心做成偏心的形式[3]。在风机工作期间,变桨轴承受到叶片传递的交变力或振动作用,若将驱动齿轮视为静止,由于风力的持续作用和齿啮合侧隙的存在,两齿面之间将发生切向和径向微动组合而成的复合微动。同时,在微动作用下,齿面接触处的润滑脂被挤出接触区,导致齿面接触区的金属直接接触而产生微动损伤,在轮齿上弯曲应力作用下萌生疲劳裂纹并扩展,进而使轮齿产生疲劳断裂。

从控制策略角度分析,为更好地控制风电机组发电功率,经常需要进行微动变桨,初始位置的轮齿需要频繁啮合。啮合初始位置桨距角小幅抖动,引起轮齿微动磨损。而功率管理系统(EMS)引起额定风速以下变桨,增加了变桨次数。根据文献[4]可知,当齿面存在往复滚动,滚动距离L大于接触面半宽a的1.306倍时,将不会发生微滑摩擦。由此可见,往复滚动频率对微动磨损影响较大。

以某1.5 MW变桨轴承为例,材料为42CrMo,设定轴承内的摩擦力矩M1=4 000 N·m。由Blade软件分析可得变桨轴承在某工况下的载荷,见表2。

表2 变桨轴承载荷值

齿轮接触点在分度圆上时的接触力为

根据文献[5]8-58,42CrMo的泊松比ν1=ν2=0.3,弹性模量E1=E2=2.12×1011Pa,将接触应力值代入(1)式可得接触面半宽a=0.534 mm。产生微滑摩擦的最大滚动距离为Lmax=1.306a=0.697 mm。

由渐开线齿廓形成原理可知,当滚动行程为0.697 mm时,驱动齿轮变桨角度为

式中:r1为驱动齿轮节圆半径。

因此,需要通过调整控制策略,减少角度小于0.444°的往复变桨动作。

3 磨损量与可靠度分析

在开式齿轮传动中,对工作能力和抗弯能力构成影响的主要参数为齿厚[6]。变桨齿轮副是典型的开式齿轮传动,随着运行时间的增加,齿轮齿厚磨损到达某一极限后,会导致齿隙过大,运动性能降低,从而丧失工作能力或在外载荷作用下发生断齿失效。因此,在齿轮设计过程中应具有一定的齿厚裕度,以保证齿轮传动的可靠性。

3.1 磨损量与可靠度

开式齿轮传动设计中,当已知安全系数n或可靠度R时,可确定轮齿极限磨损量(即最大允许磨损量)ΔS[7],即

(6)

式中:S为齿轮初始厚度。

实际中,若已知齿面磨损量S′和设计时的极限磨损量ΔS,可得安全系数为

(7)

齿轮传动可靠度系数z与安全系数n的关系可表示为[8]

(8)

由此可得可靠度系数z与磨损量S′的关系为

(9)

利用标准正态分布表的分布函数Φ(z),求得可靠度R为

(10)

3.2 实际案例分析

齿轮可靠度和安全系数随磨损量的变化曲线如图6所示。由图可知,可靠度随齿面磨损量的增加而降低,当单边磨损量超过1.5 mm时,可靠度急剧降低。当轮齿齿厚最大允许磨损量4 mm完全耗尽时,安全系数降为1,可靠度为0.5。若变桨轴承继续运转,过大齿隙会导致齿轮振动及噪声,加速齿面磨损,并增加变桨系统失效的可能性。

图6 可靠度、安全系数随磨损量的变化曲线

4 结束语

风电机组变桨轴承内齿面初始啮合位置磨损严重与接触应力较大有关,齿轮浮动装配形式导致齿面沿中心线方向磨损不均匀,而变桨控制中的往复变桨导致齿面微滑磨损加剧。基于齿轮承载力分析得到了齿轮副可靠度与轮齿单边磨损量的计算关系,结合实际计算案例验证了该计算方法得可靠性。利用该计算方法可以快速判定变桨轴承磨损齿轮是否可以继续使用,为变桨系统的磨损监测、维护和可靠性判定提供了参考。