球面螺旋槽动静压气体轴承试验台的研制及试验分析

2019-07-22贾晨辉张海江邱明马文锁

贾晨辉,张海江,邱明,马文锁

(河南科技大学 机电工程学院,河南 洛阳 471003)

气体轴承具有转速高,精度高,摩擦小,无污染,寿命长等优点,在航空航天、国防装备、空中制导及精密仪器等领域发挥着不可替代的作用[1-3]。由于气体的可压缩性,轴承高速运行时气膜刚度阻尼小,承载力低,易失稳[4],限制了气体轴承的应用和发展。因此,通过理论和试验研究气体轴承工作机理和静动态特性,对提高气体轴承的承载和稳定性具有十分重要的意义[5-6]。

国内外专家学者在气体轴承稳定性研究方面做了大量工作,并探索出一系列气体轴承稳定性试验装置及测试方法。如文献[7]建立了气体轴承轴径涡动为简谐振动的理论模型,计算了气体轴承气膜力并求解其刚度、阻尼。文献[8]通过试验分析动压气体轴承的涡动机理和动力学行为,预测轴承失稳点。文献[9]使用刚度和承载性能改良过的气体轴承,通过控制气膜压力提高转子精度和动力学特性。文献[10]在电主轴气体轴承试验台上进行砝码加载试验,发现气体轴承温度和振幅随着载荷的增加而增加。文献[11]在气体轴承支承立式电主轴上进行多次升速试验,研究动静压气体轴承1阶、2阶临界转速及轴承失稳过程的动力学特性。文献[12]在反置轴承试验台上使用复合激振法求解获得了油膜轴承的动态特性系数。文献[13]的试验表明波箔弹性元件刚度对气体轴承性能有重要影响。文献[14]搭建了测量径向和止推气体轴承压力分布的气体轴承试验机。目前国内高校和科研机构在气体轴承理论和试验研究方面取得了丰硕成果,但是和国外相比仍存在一定差距。

在上述研究的基础上,以球面螺旋槽气体轴承为研究对象,设计了全新的动静压气体轴承试验台,用于测量气体轴承的转子转速、振动位移、轨迹、频谱、起飞转速及碰磨状况。并采用MATLAB,MYSQL数据库及数据处理系统对试验数据进行在线和离线处理与计算,分析求得轴承全周期运行时的刚度、阻尼等静动态特性系数,研究外部载荷、运行参数对气体轴承运行状态及稳定性的影响。

1 试验原理

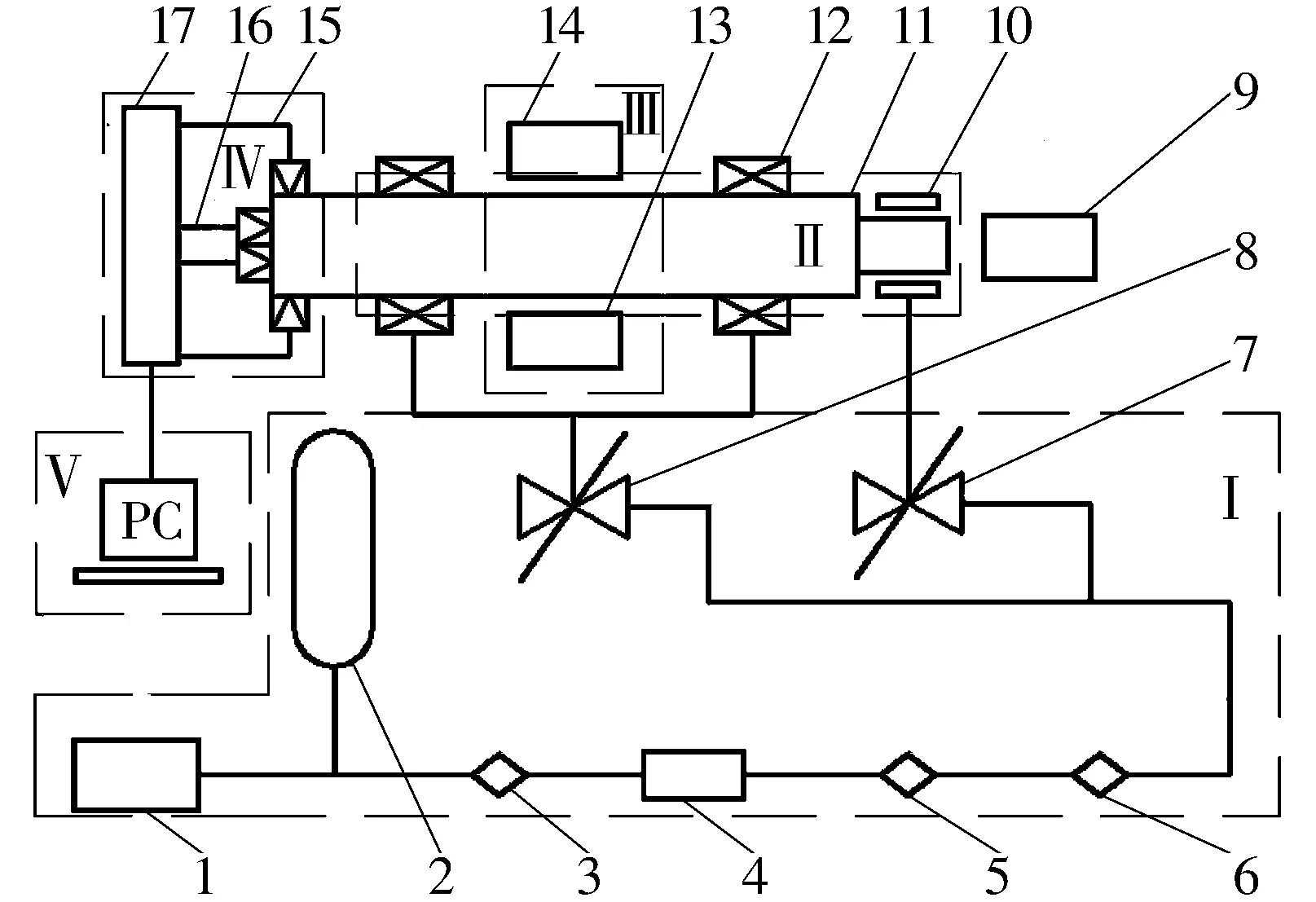

试验台由高压气源Ⅰ、轴承试验机Ⅱ、电磁激振系统Ⅲ、信号检测系统Ⅳ、数据处理系统Ⅴ这5部分组成,总体方案如图1所示。设备1~6依次连接组成高压气源,可提供2.4 L/min,0.8 MPa的高压气体,高压气体中的一部分作为支承气体供给气体轴承,另一部分作为动力气体供给涡轮;电磁激振系统在x,y,z方向上对气体轴承转子进行激振;信号检测系统在图2所示转子中间质心①,②和转子端面③测量转子x,y,z方向上的位移、转速及轴承碰磨数据,并写入MYSQL数据库;数据处理系统与MYSQL数据库进行试验数据存储、交换、处理与计算,并分析监控气体轴承的运行状态。

1—空气压缩机;2—储气罐;3—高温冷冻干燥机;4—分离过滤器;5—主管路过滤器;6—除油过滤器;7—涡轮阀门;8—轴承供气阀门;9—z轴电磁激振器;10—涡轮;11—转子;12—气体轴承;13—x轴电磁激振器;14—y轴电磁激振器;15—激光位移传感器;16—转速传感器;17—数据采集箱

2 气体轴承试验机

2.1 试验机本体

轴承试验机是气体轴承运行和检测的基体。如图2所示,气体轴承试验机主要由轴承-转子部分、驱动涡轮部分、轴承座、机架、电磁激振器支架等组成。为了避免轴承座、机架、涡轮等零件与轴承、转子因电磁激振相互作用对转子运行状态造成影响,转子和加载螺母选用7075钢,轴承选用石墨材料,其余零件的材料均使用不导磁的不锈钢。轴承型腔直径50 mm,气膜厚度30 μm,轴承和转子的具体参数见表1,结构如图3所示。

1—机架;2—y轴电磁激振器及其支架;3—转子;4—气体轴承;5—x轴电磁激振器及其支架;6—轴承座;7—涡轮;8—z轴加载螺母;9—z轴电磁激振器及其支架

表1 轴承、转子设计参数

图3 轴承及转子结构图

2.2 转子碰磨回路设计

转子碰磨回路配合碰磨信号驱动电路测量轴承、转子的碰磨状况,将图2转子碰磨回路部分放大如图4所示。碰磨信号驱动电路接到试验机正负接线端子上,向轴承试验机提供3 V的直流电信号。当转子悬浮时,转子与轴承不接触,虚线所示轴承、转子碰磨回路断开;当轴承、转子碰磨时,转子与轴承接触,轴承、转子碰磨回路接通。数据采集系统通过检测碰磨电路通断状态测量转子碰磨状况。

图4 碰磨回路放大图

2.3 电磁激振器安装

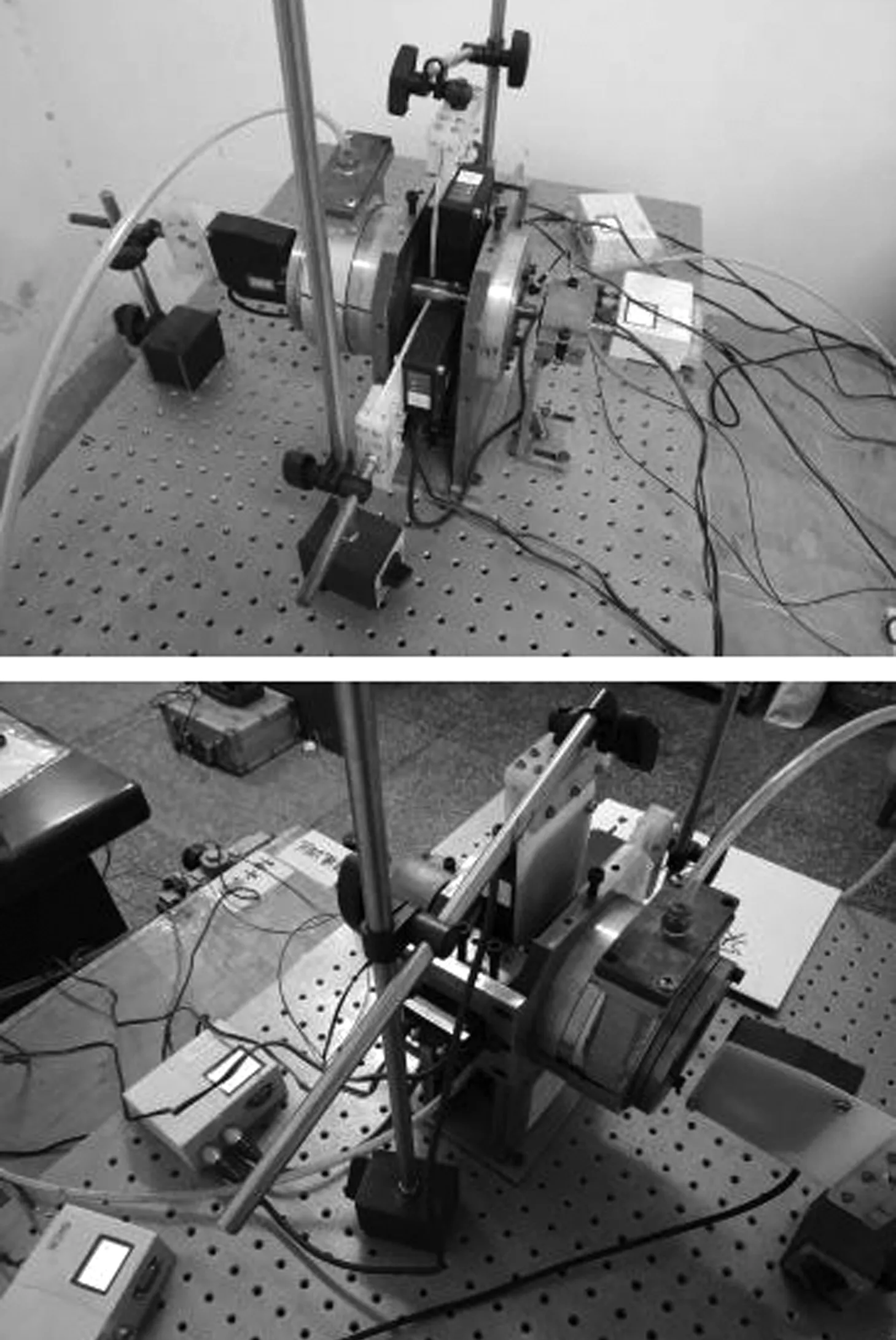

x,y轴电磁激振器直接对转子进行电磁加载,z轴电磁激振器则需通过加载螺母间接对转子进行电磁加载。加载螺母的安装如图2所示,先使用塞尺分别调整x,y轴电磁激振器与转子,z轴电磁激振器与加载螺母之间的间隙为0.5~1.5 mm,然后拧紧螺钉将其固定在支架上,轴承试验台实物如图5所示。

图5 轴承试验台实物图

3 电磁激振系统

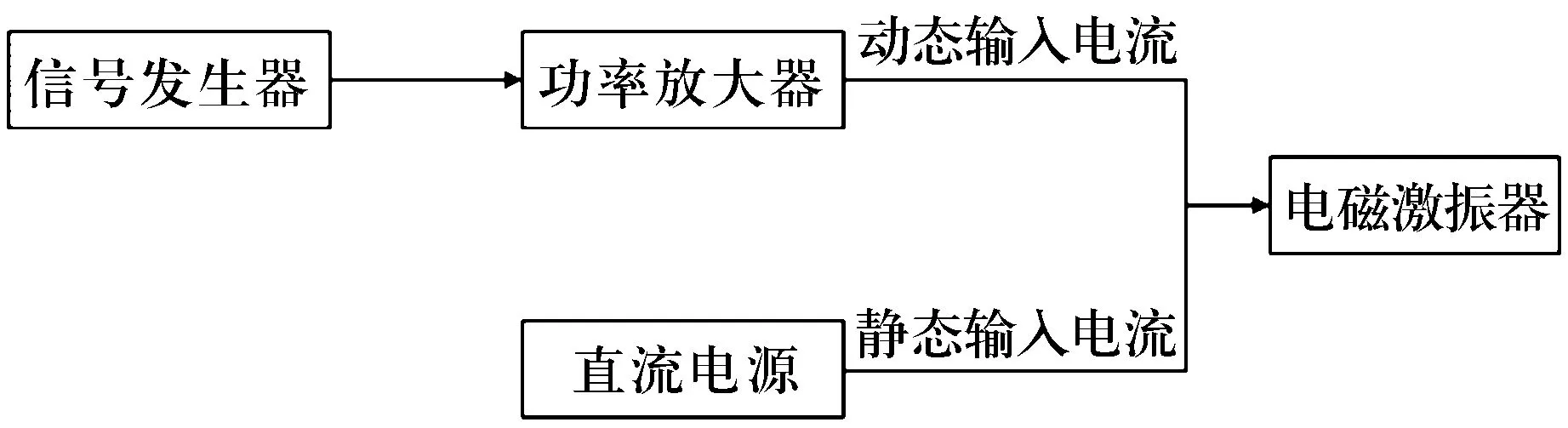

气体轴承转速高,承载能力小,为降低磨损,减少物理接触,采用电磁激振方式进行加载。试验台气体轴承设计最大承载力为8.624 N,为使轴承刚度和阻尼系数线性变化,最大电磁激振力应小于轴承最大静载荷的5%[15],试验机电磁激振系统的最大激振力(0.3 N)满足要求,具体工作原理如图6所示。

图6 电磁激振原理图

综上分析,选用HDG2000B型信号发生器产生x,y轴电磁激振信号,选用VC2002型函数信号发生器产生z轴电磁激振信号;采用GF20-2型直流功率放大器放大电磁激振信号并输入到电磁激振器;同时使用功率150 W的KXN-305D直流电源进行直流供电;x,y轴采用DJ-10型电磁激振器,z轴采用DJ-10B型电磁激振器;信号发生器、功率放大器及电磁激振器依次连接构成如图6所示电磁激振系统。

电磁激振系统可对转子进行频率为0~20 kHz的正弦波、方波、矩形波、锯齿波和三角波等形式的电磁激振。通过调整静态输入电流和动态输入电流,电磁激振力可在0~0.3 N内以0.001 N为单位进行调节;通过程序控制信号发生器可调整电磁激振力的加载形式。

4 信号检测及数据处理系统

4.1 信号检测系统

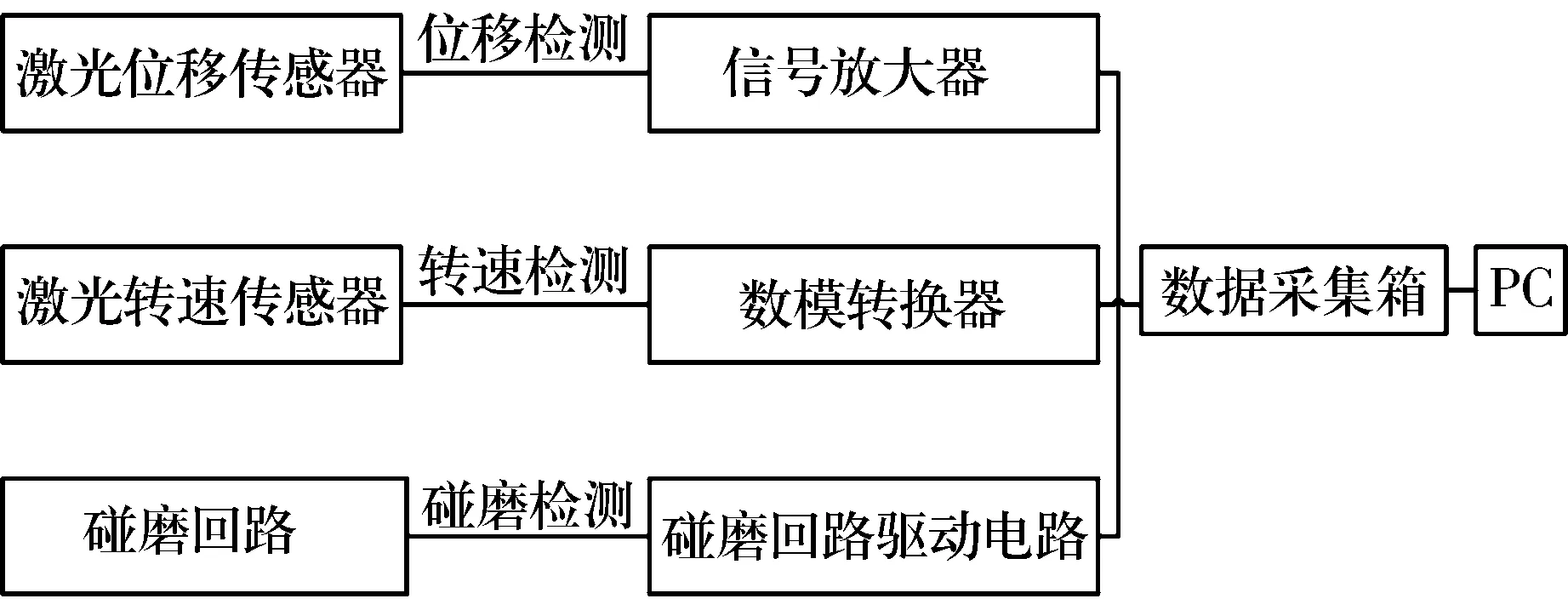

信号检测系统用于测量气体轴承转子的运行数据,其包括位移检测、转速检测和碰磨检测3部分。如图7所示,激光位移传感器、信号放大器、数据采集箱依次连接构成位移检测部分;激光转速传感器、数模转换器、数据采集箱依次连接构成转速检测部分;试验机碰磨回路、碰磨信号驱动电路、数据采集箱依次连接构成碰磨检测部分;数据采集箱通过USB接口连接到电脑端构成信号检测系统,测量转子位移、转速及碰磨信号。

图7 信号检测原理图

选用sick ODM24-2(s)激光位移传感器测量转子的位移信号,sick ODM24-2(c)信号放大器放大位移信号;选用FS-N10光纤转速传感器测量转速信号,HRSP-0110数模转换器进行转速信号转换和处理;使用PCB板设计、搭建转子碰磨回路驱动电路;选用8通道16位数据采集箱及HRsodft_DW_V2.06采集软件采集转速、位移和碰磨试验数据。

4.2 数据处理系统

本系统可对转速0~1 800 000 r/min、振幅24~26 mm的转子进行最小分辨率0.1 m、频率0~100 kHz的数据采集。通过在采集软件HRsodft_DW_V2.06中嵌入的子程序,将试验数据写入MYSQL数据库中,以便在线或离线进行数据分析、处理。数据处理系统主要由PC端采集软件HRsodft_DW_V2.06,MATLAB,MYSQL数据库及EXCEL软件组成,可实现在线或离线的数据测量、存储、处理和计算。

5 试验测试

5.1 起飞转速测量

起飞转速是转子和轴承表面由于动压作用相互脱离接触形成完全气体润滑的标志[16]。从降低磨损,增加轴承使用寿命及安全考虑,选择通过4次降速试验逐渐减小轴承供气压力的方案,测量轴承动静压耦合和纯动压起飞转速。首先,启动信号检测系统进行轴承、转子碰磨测量,轴承、转子处于静止不动状态,此时碰磨驱动电路碰磨指示灯闪烁蜂鸣器警报响起,开启并缓慢增加轴承供气压力,当轴承供气压力到0.116 MPa时,碰磨指示灯停止闪烁,碰磨警报停止,此时的供气压力即为轴承悬浮的最小压力。

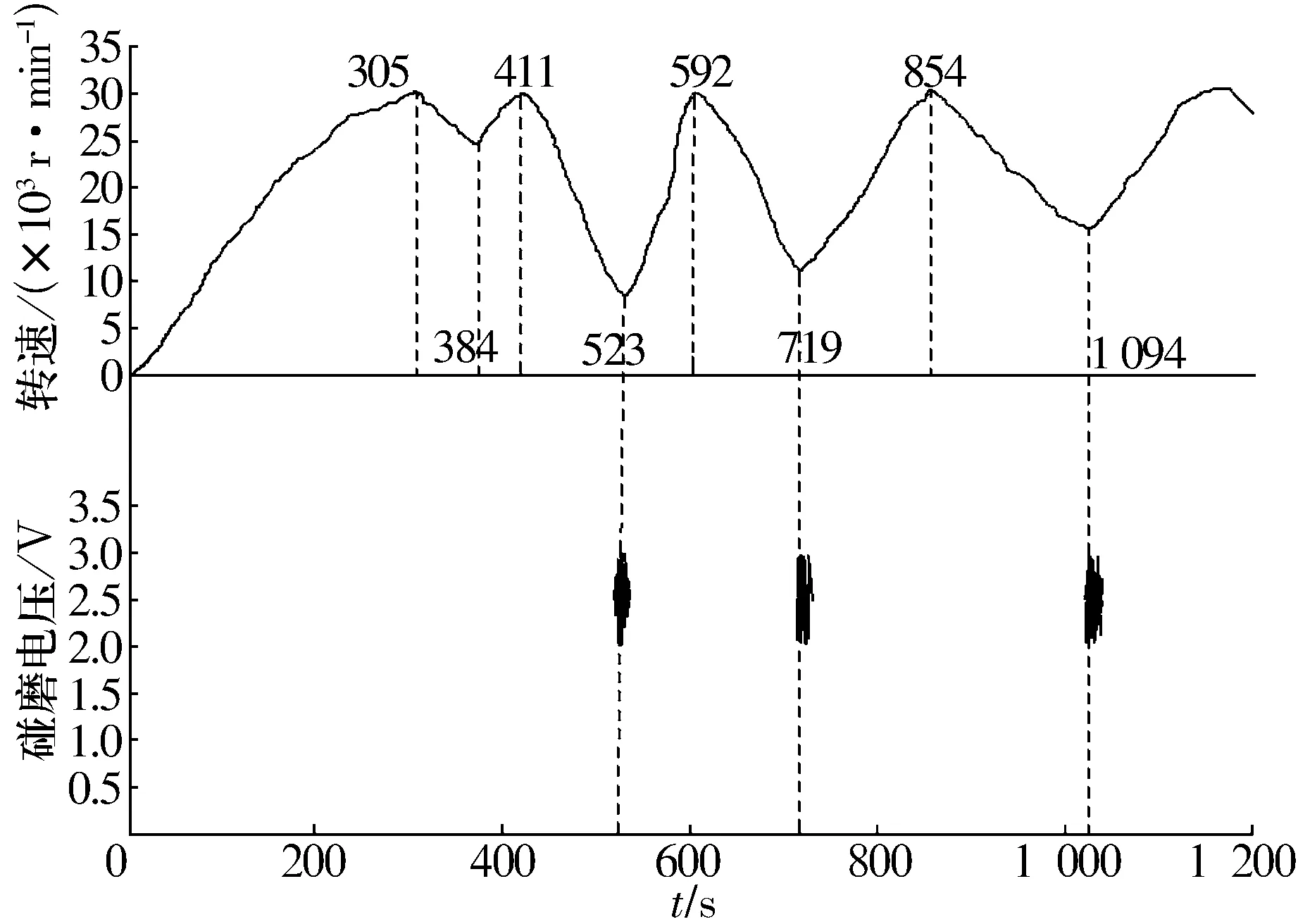

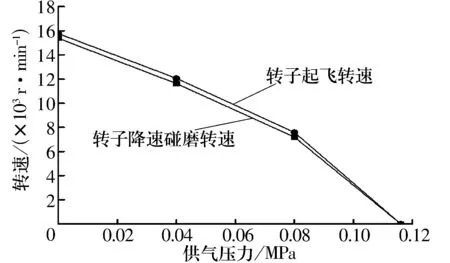

调整轴承供气压力为0.3 MPa,开启涡轮驱动装置将转子转速升到30 018 r/min,将轴承供气压力调整到0.116 MPa,涡轮驱动停止供气,进行第1次降速试验,当转子转速降到25 029 r/min时转子没有发生碰磨现象,说明转子产生动压效应;将转子加速到30 103 r/min,轴承供气压力调整到0.08 MPa,关闭涡动驱动装置进行第2次降速试验,当转速降到7 192 r/min时转子碰磨警报响起,立刻提高轴承供气压力,碰磨警报停止;将转子加速到30 079 r/min,轴承供气压力调整到0.04 MPa,关闭涡动驱动装置进行第3次降速试验,当转速降到11 628 r/min时转子碰磨警报响起,立刻提高供气压力,碰磨警报停止;将转子加速到30 046 r/min,停止轴承供气关闭涡动驱动装置,轴承转子进行第4次降速试验,当转速降到15 374 r/min时转子碰磨警报响起,立刻提高轴承供气压力,碰磨警报停止,起飞转速测试试验结束。数据处理系统对转速和碰磨电压试验数据进行分析,得到转子的转速-时间和碰磨电压-时间曲线及转子起飞和降速时的碰磨转速-供气压力曲线,如图8和图9所示。

图8 转子的转速-时间和碰磨电压-时间曲线图

图9 转子起飞和降速时碰磨转速-供气压力曲线图

综上分析可知:

1) 轴承供气压力越大,气膜静压作用越强,转子起飞时所需的动压效应越小,起飞转速越低;转子纯动压起飞转速为15 762 r/min,转子纯静压悬浮时起飞转速为0。

2) 转子起飞转速比转子降速碰磨转速高750 r/min左右,轴承供气压力越大,气膜静压作用越明显,转子起飞和降速碰磨转速差值也越小,且两者具有相同的变化趋势。

5.2 轴承运行状态测量

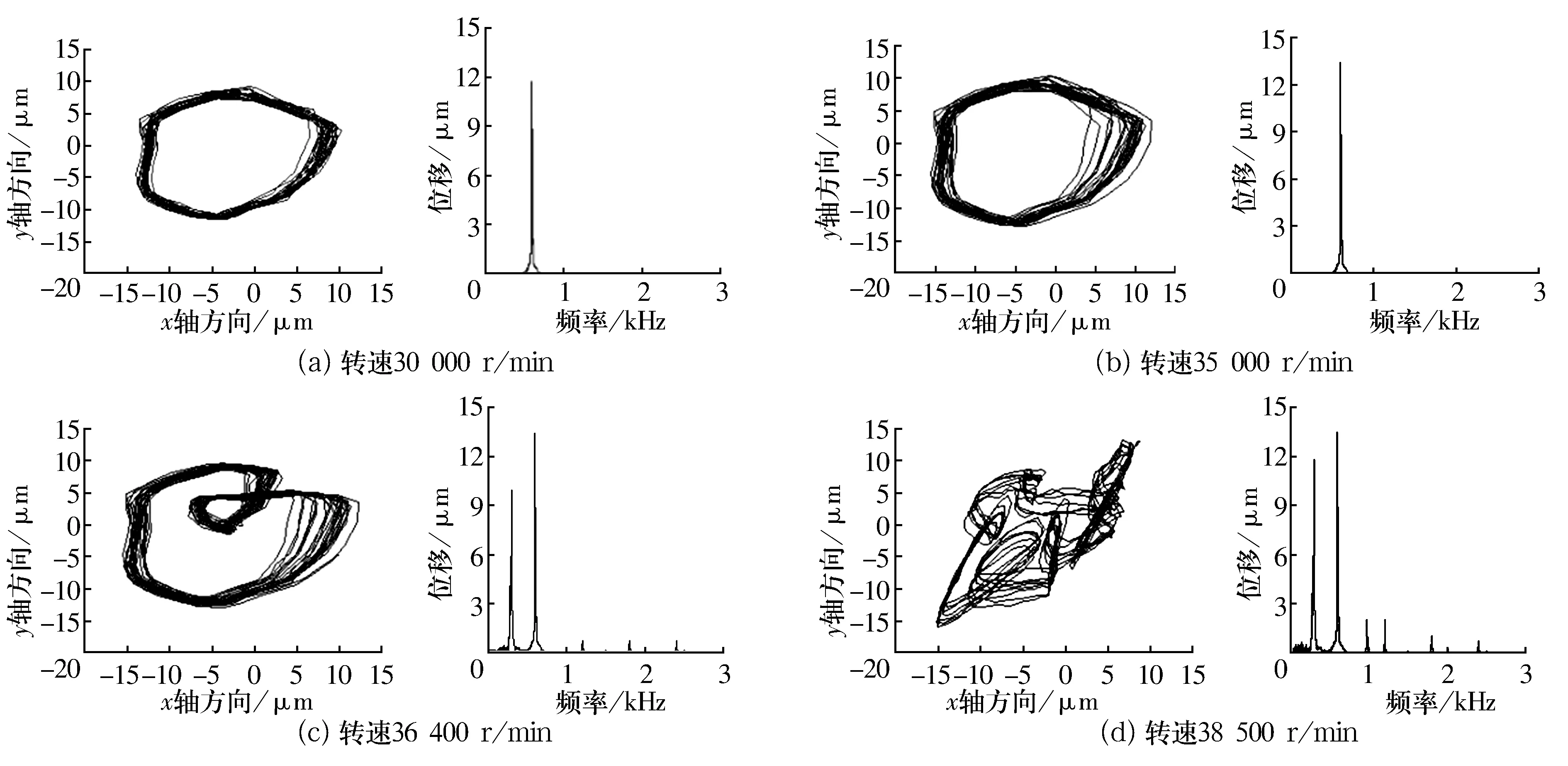

调整激光位移传感器初始位移,启动信号检测系统,开始进行低通滤波2 kHz、采样频率10 kHz的数据采样。首先,将轴承供气压力调整到0.5 MPa保持30 s,确认转子稳定运行且气膜间隙无杂质,然后缓慢降到0.3 MPa,此时转子以146 r/min匀速转动;将涡轮供气压力调整到0.35 MPa,启动涡轮驱动,转子转速开始升高,转子进行周期1运行,在35 000 r/min左右轨迹开始出现不稳定趋势,转子继续加速并在36 400 r/min左右进入周期2运行,转子在38 500 r/min左右进入混沌状态运行同时达到最大转速,保持30 s关闭涡轮驱动系统使轴承转子减速到初始状态,采样试验结束。

为研究试验过程中轴承的状态变化,区分转子的周期和混沌运动,数据处理系统从MYSQL数据库提取转子升速过程中转速为30 000,35 000 r/min及转子失稳前后的试验数据绘制轴承轨迹,同时MATLAB对所提取转子的水平振动试验数据进行快速Fourier变换得到轴承轨迹的频谱图,结果如图10所示。

图10 轴承轨迹频谱图

综合分析可知:

1)气体轴承-转子系统的稳定性变化路径为周期1→(随机逆周期)→周期2→(随机多周期)→混沌→失稳。

2)转子在35 000 r/min以下为线性稳定的周期1运动,30 000 r/min时工频为500 Hz, 35 000 r/min时工频为583 Hz,工频振动占主导地位,由不平衡量引起的工频振幅随转速的增加而增加,说明转子加工质量好,动平衡精度高[17]。

3)转子在36 400 r/min左右进入周期2运动,此时转子工频为600 Hz并出现明显的半频涡动;转子进入周期2时不平衡量引起的工频振幅不变,周期2中转子振幅增加量主要是半频涡动部分;半频涡动引起气膜振荡造成转子静平衡点振动和轨迹改变,因此半频涡动的出现标志着转子线性稳定结束,非线性稳定运动开始。

4)转子在38 500 r/min左右进入混沌状态运动,此时转子工频为641 Hz,混沌状态转子不平衡量引起的工频振幅不变,半频涡动振幅继续增大接近工频,1.5倍频振幅的出现和 0.5倍频振幅附近出现大量低频,导致气膜振荡加剧转子轨迹混乱,转子退出非线性稳定运行状态而进入多周期或失稳状态;分析可知1.5倍频伴随失稳的整个过程,可将其作为轴承失稳的依据。

5.3 刚度、阻尼测量

分别将轴承供气压力调整到0.10,0.15,0.20,0.25,0.30 MPa重新试验,使用MATLAB编写模型方程[18]求解程序,数据处理系统从MYSQL数据库中提取轴承转速在10 000~30 000 r/min时转子质心在x,y,z方向上的实时振动和转速试验数据并代入下式进行求解

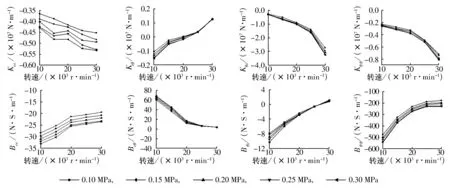

数据处理系统提取转子偏心率为0.3的刚度、阻尼系数取平均值,得转子刚度阻尼、转速与轴承供气压力的关系如图11所示(图中纵坐标的正、负号仅表示气膜力的方向)。分析可知:

图11 刚度、阻尼系数与供气压力和转速的关系

1)供气压力增大,静压效应增加,气膜承载力和转子抵抗外部扰动能力增大,轴承刚度系数Kee,Keθ,Kθe,Kθθ增大,且Kee增大效果显著;转速增加,动压效应增大,气膜承载力变大,刚度系数Kee,Keθ,Kθe,Kθθ也随之增大。

2)供气压力增大,静压效应增加,气膜承载力和转子受扰后恢复初始稳定状态的能力增强,阻尼系数Bee,Beθ,Bθe,Bθθ增大;转速增加,转子受扰后恢复初始稳定状态的能力减弱,轴承阻尼系数Bee,Beθ,Bθe,Bθθ减小。

5.4 电磁激振试验

周期2转子运行在非线性稳定状态,外部扰动易导致转子进入混沌或失稳状态运行,通过电磁激振试验分析外部扰动对周期2转子的影响。启动电磁激振系统,在供气压力0.3 MPa、转子转速36 400 r/min时,使用0.43 N,频率分别为100,150,200,350 Hz的电磁力对转子进行径向激振,求解不同激振频率下气膜的刚度、阻尼系数,提取转子偏心率为0.3时气膜的刚度、阻尼系数并取平均值,可得刚度阻尼与频率关系如图12所示。分析可知:

图12 刚度和阻尼系数与激振频率的关系

1)主刚度Kee,Kθθ随激振频率增大而增大,激振频率对交叉刚度Keθ,Kθe的影响不大。

2)除主阻尼系数Bθθ外,激振频率对主阻尼系数Bee和交叉阻尼系数Beθ,Bθe的影响不大,频率较大时影响甚至趋于零。

6 结论

1) 所设计球面螺旋槽气体轴承纯动压起飞转速为15 762 r/min,转子起飞转速比降速碰磨转速高750 r/min左右,两者均随着供气压力的增大而减小。

2)气体轴承转子系统稳定性变化路径为周期1→(随机逆周期)→周期2→(随机多周期)→混沌→失稳;转子周期1为线性稳定运行状态,不平衡量工频振动占主导地位;转子周期2为非线性稳定状态运行,半频涡动出现且振幅迅速增大,工频振幅不变;混沌状态下0.5倍频振幅增加且附近出现大量低频,1.5倍频出现。

3) 供气压力增大,轴承刚度和阻尼增大;转速增加,轴承刚度增大、阻尼减小;主刚度随激振频率的增加而增大,激振频率对交叉刚度和阻尼影响不大。

综上可知,试验台可进行气体轴承转速、振动位移、轨迹、频谱、起飞转速及刚度、阻尼等测量,研究气体轴承静动态特性及运行参数对轴承稳定性的影响,达到设计目的。