哈萨克斯坦PKOP炼厂催化装置两器及两器框架吊装工艺

2019-07-22庞学龙

庞学龙

中国石油天然气第七建设有限公司,山东青岛 266300

奇姆肯特PKOP 炼油厂是哈萨克斯坦三大炼油厂之一,炼油厂位于奇姆肯特市的东南部郊区。200 万t/a 催化裂化装置是炼油项目的核心装置,两器及两器框架是该装置的核心部分,也是本工程吊装的重点和难点。两器是指再生器和沉降器,框架是指再生器框架和沉降器框架。两器在国内分片预制后运输至哈萨克斯坦施工现场,在现场组焊成段后安装就位,框架钢结构原材料直接运输到哈萨克斯坦施工现场,在现场进行组焊后安装就位。

1 吊装工程概况

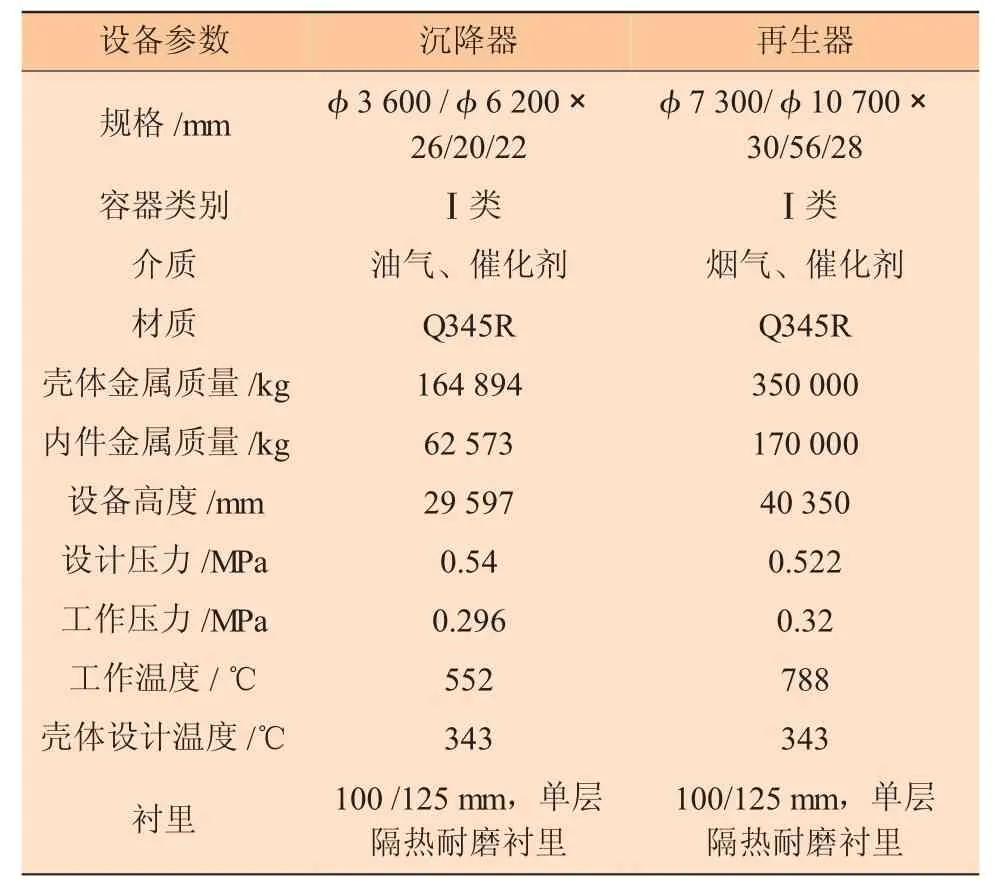

两器位于本装置的中部,东侧紧邻三旋框架,南侧紧靠主管廊,西侧靠近分馏塔,北侧为催化剂罐。再生器最大直径10.7 m,安装顶标高46 m,壳体质量350 t;沉降器最大直径6.2 m,安装顶标高55.7 m,壳体质量164 t;两器框架安装顶标高64 m,总质量620 t。再生器、沉降器整体装配示意见图1,两器参数见表1。

2 安装原则

(1)根据充分发挥大型吊车优势、加大预制深度、降低高空作业风险的原则,对两器和两器框架进行合理分段,统筹安装顺序,实现预制、吊装、内件安装等工作的协调和顺畅。

(2)再生器内部20 台旋风分离器和沉降器内部6 台旋风分离器在地面临时支架上安装后[1],再与封头吊装就位,减少高空作业量,拓宽施工面,有效控制施工工期。

图1 再生器、沉降器整体装配示意

表1 再生器、沉降器参数

(3)两台外取热器到货严重滞后,无法在正常施工工序中安装就位,需提前筹划,制订合规的安装方案。

(4)对两器框架采取在地面预制成框后安装,减少高空作业量,并结合两器安装的顺序合理安排两器及两器框架的安装顺序。

(5)催化装置安装过程以两器和两器框架为核心,影响两器和两器框架施工的需提前预留。

(6)调研当地大型吊装设备,无法满足时从国内临时调遣大型吊装设备完成两器和两器框架的安装任务。

3 前期策划

两器和两器框架吊装工程具有超大、超重、超高复杂环境下吊装以及穿插吊装频率高等特点,必须进行统一筹划和安排[2]。根据大型吊装的既定程序和以往经验,前期策划主要包括技术策划、吊索具策划及现场策划。

(1)技术策划。确定预制、分段、附件安装及预制、吊装、预留场地等,初步选择吊装机械和吊装方法。

(2)设备策划。根据两器和两器框架的重量、结构特点及施工工期,并结合当地大型设备调研情况,提出需增加大型吊装设备需求,需从国内调遣一台1 000 t 履带吊车,以满足吊装要求。

(3)索具策划。依据吊装设备的重量及吊装方法,提出索具需求,提前编制采购计划。

(4)人员策划。依据配置的吊装设备和施工工期,提出人员需求计划,提前办理签证手续。

(5)场地策划。两器和两器框架吊装作业现场测量并提出预留位置,提前规划吊装使用场地并按要求进行地基处理。

4 确定方案

根据两器及两器框架的几何尺寸、重量、安装高度等参数,从加大地面预制深度,减少高空作业的总体思路出发,结合施工现场大型吊车的实际情况,确定了采用一台德玛格CC5800 型1 000 t 履带吊作为主吊设备,一台德玛格CC2400 型400 t 履带吊作为辅助设备完成两器及两器框架吊装任务的方案。其具体方案如下:

4.1 沉降器吊装

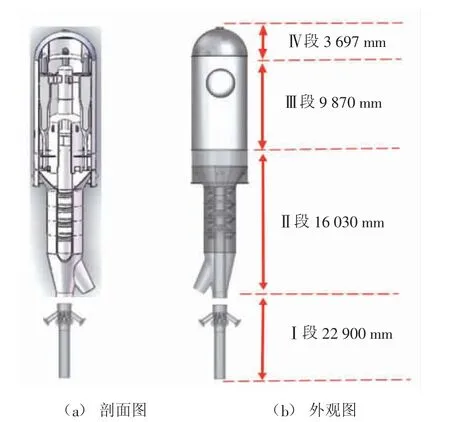

根据沉降器的到货状态以及配合内件的安装工艺,沉降器壳体整体分4 段吊装就位,6 台旋风分离器与封头组装为整体后吊装就位[3],沉降器分段位置见图2,沉降器分段参数见表2,其吊装方法如下:

(1)沉降器第Ⅰ、Ⅱ段利用1 000 t 履带吊车作主吊,400 t 履带吊车作辅吊,采用“单吊车直吊单吊车滑移法”吊装;第Ⅲ段为直立筒体,利用1 000 t 履带吊车作主吊,采用“单吊车直吊法”进行吊装;其中封头及6 台旋风分离器在地面组对成整体(作为第Ⅳ段),利用1 000 t 履带吊,采用“单吊车直吊法”吊装就位。

(2)沉降器第Ⅰ段吊装完毕后临时固定到框架内,底部接管处垫钢板,上部采用刚性固定,以防止第Ⅰ段倾斜。待沉降器第Ⅱ段就位后,采用上提法与第Ⅱ段组焊就位。

(3)对于沉降器内提升管、分离器等内件,利用1 000 t 履带吊采用“单吊车直吊法”吊装就位。

图2 沉降器分段位置

表2 沉降器分段参数

4.2 再生器吊装

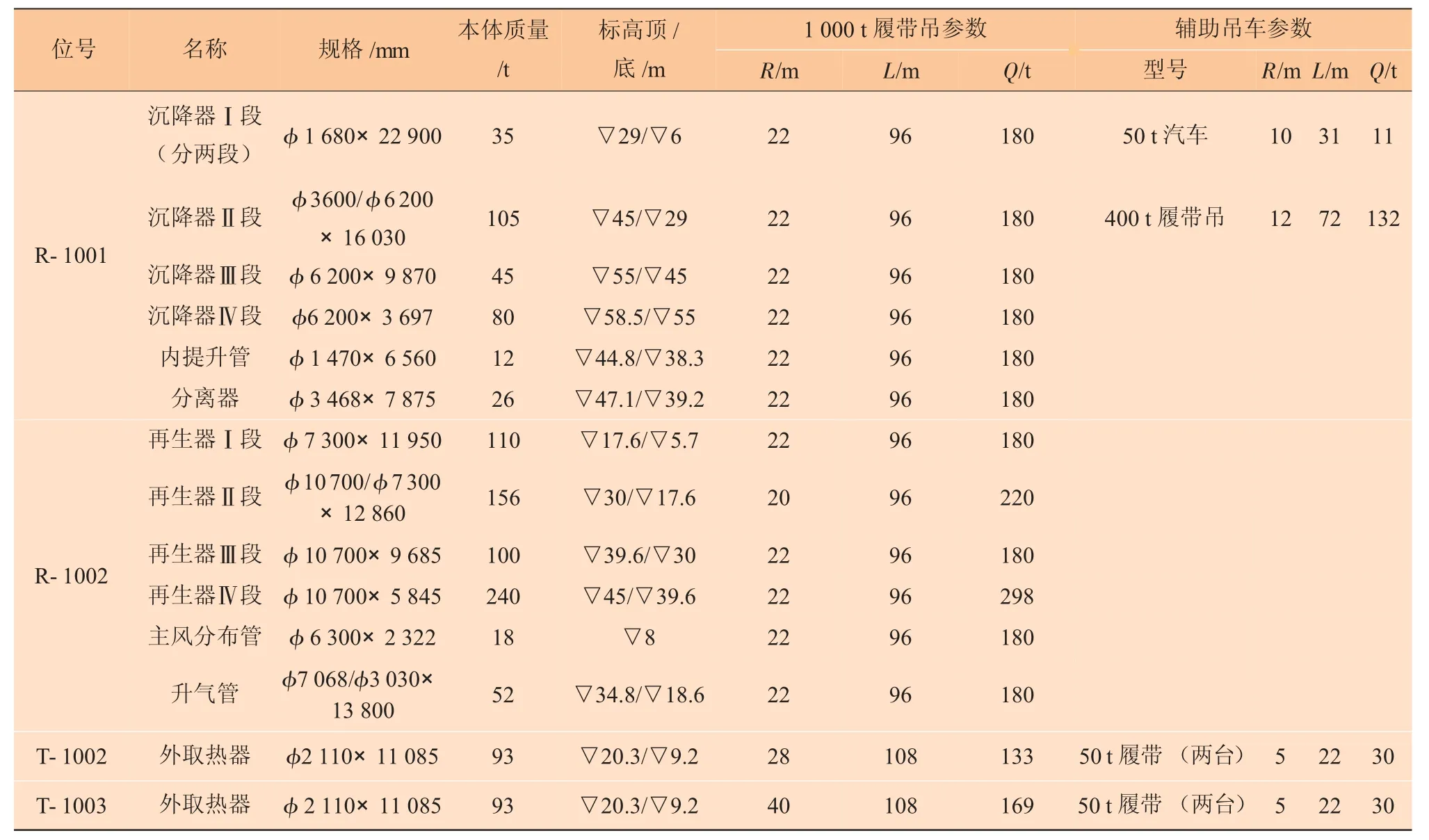

根据再生器的到货状态以及配合内件安装工艺,再生器壳体整体分4 段吊装就位,20 台旋风分离器与封头组装后整体吊装就位,再生器分段位置见图3,再生器分段参数见表3,其吊装方法如下:

再生器第Ⅰ、Ⅱ、Ⅲ段分片立式组焊,利用1 000 t 履带吊车作主吊,采用“单吊车直吊法”吊装[4];封头及20 台旋风分离器在地面组对成整体(作为第Ⅳ段),利用1 000 t 履带吊,采用“单吊车直吊法”吊装就位;对于再生器主风分布管、升气管等内件,利用1 000 t 履带吊,采用“单吊车直吊法”吊装就位。

图3 再生器分段位置

表3 再生器分段参数

4.3 外取热器

再生器锥段位置南北侧各悬挂一台外取热器(T-1002/3),外取热器由壳体、管束和松动风管三部分组成,每台总质量约93 t,其中壳体质量约36 t,管束及松动风管质量约57 t。为便于外取热器安装,再生器框架外取热器位置外侧的钢结构横梁从底部预留到顶部。外取热器利用1 000 t 履带吊车作为主吊,采用“倒装夺吊提升整体就位法”安装就位[5]。

4.4 两器框架

两器框架除外取热器吊装需预留位置外,其他全部框架在地面加大预制深度,全部成框并配合两器穿插吊装就位,两器框架分段平面结构见图4,具体成框结构如下:

图4 两器框架分段平面结构

4.4.1 沉降器框架

沉降器框架A 轴混凝土结构(▽36 m)以下部分预制成“C”形框,利用1 000 t 履带吊车分两段吊装就位。

沉降器框架A、B、C 轴/3、4 轴混凝土结构(▽36 m)以上部分预制成“口”形框,利用1 000 t 履带吊车整体吊装就位(见图4绿色部分)。

4.4.2 再生器框架

再生器框架C、D、E 轴/2、3 轴预制成上、下(35 m 处分割)两个“T”形框,利用1 000 t履带吊车,分两段吊装就位。

再生器框架C、D、E 轴/4、5 轴预制成上、下(28 m 处分割)两个“T”形框,利用1 000 t履带吊车,分两段吊装就位。

再生器框架F、G 轴/2、3 轴预制成上、下(28 m 处分割)两个“L”形框,利用1 000 t 履带吊车,分两段进行吊装就位。

再生器框架F、G 轴/4、5 轴预制成上、下(28 m 处分割)两个“L”形框,利用1 000 t 履带吊车,分两段吊装就位。

4.5 吊装参数

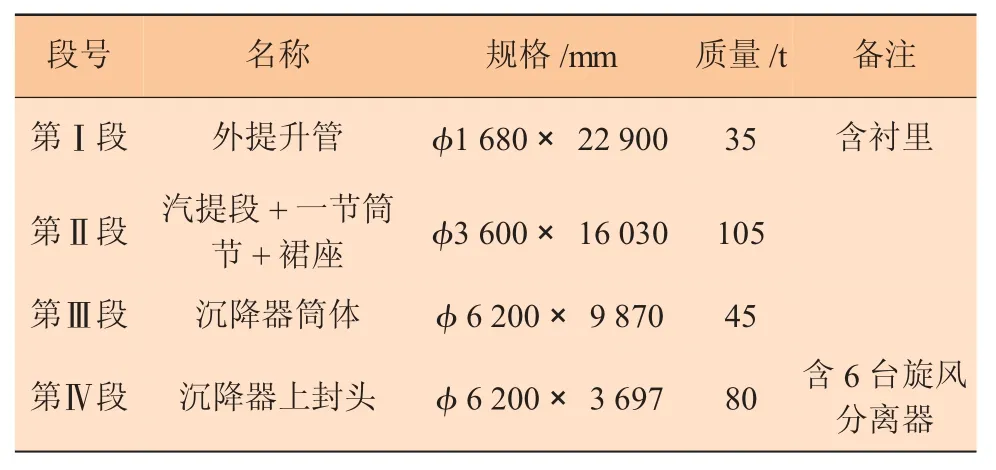

以上两器和两器框架吊装方法的具体吊装参数见表4。

表4 两器及两器框架吊装参数

5 吊装顺序

吊装顺序按照“先下后上、先里后外、先远后近”的原则,结合设备安装工艺,配合吊装载荷,制订科学、合理的安装穿插顺序。

5.1 单体吊装顺序

(1)沉降器吊装顺序。沉降器I 段临时固定→沉降器II 段→沉降器III 段→内提升管→轴向分离系统→沉降器IV 段→沉降器I 段提升。

(2)再生器吊装顺序。再生器I 段→再生器II 段→吊装顶封头(热处理)→摘除顶封头(热处理完)→再生器III 段→主风分布管→升气管→分布器→再生器IV 段→外取热器(T-1002)→外取热器(T-1003)。

(3)沉降器框架吊装顺序。A 轴/3、4 轴下段 (C 形)→ A 轴 /3、4 轴上段 (C 形)→A、B、C 轴 /3、4 轴 (口形)。

(4)再生器框架吊装顺序。C、D、E 轴/2、3 轴下段 (T 形)→ C、D、E 轴 /4、5 轴下段 (T形)→ F、G 轴 /2、3 轴下段 (L 形)→ F、G 轴/4、5 轴下段 (L 形)→ C、D、E 轴 /2、3 轴上段(T 形)→ F、G 轴 /2、3 轴上段 (L 形)→ F、G 轴 /4、5 轴上段 (L 形)→ C、D、E 轴 /4、5轴上段(T 形)

续表4 两器及两器框架吊装参数

5.2 整体穿插吊装顺序

A 轴 /3、4 轴下段 (C 形)→ C、D、E 轴 /2、3 轴下段 (T 形)→ C、D、E 轴 /4、5 轴下段 (T形)→A 轴 /3、4 轴上段 (C 形)→再生器 I段→ F、G 轴 /2、3 轴下段 (L 形)→ F、G 轴/4、5 轴下段(L 形)→沉降器I 段临时固定→再生器 II 段→C、D、E 轴 /2、3 轴上段 (T 形)→F、G 轴 /2、3 轴上段 (L 形)→F、G 轴 /4、5 轴上段 (L 形)→C、D、E 轴 /4、5 轴上段 (T 形)→吊装顶封头(热处理)→摘除顶封头(热处理完)→沉降器II 段→A、B、C 轴/3、4 轴(口形)→再生器III 段→沉降器III 段→再生器主风分布管→沉降器内提升管→再生器升气管下段→沉降器分离器→沉降器IV 段→再生器升气管上段→再生器IV 段→外取热器(T-1002)→外取热器(T-1003)。

6 吊装场地

6.1 场地预留

两器及框架位于整套装置中心位置,四个方向没有大型吊车站位场地,结合施工进度安排,大型吊车站位在两器框架的南侧位置,需预留泵棚及靠近两器框架南侧主管廊位置,预留场地地基换填2 m戈壁土,每回填250 mm 进行压实,压实采用18 t 及以上振动式压路机,压实后再铺设上层戈壁土,整体水平度不大于3°,场地预留及处理区域见图5。

图5 场地预留及处理区域

6.2 场地布置

预留场地进行摆放两器筒体以及两器框架的预制,既要满足大型吊车吊装的要求又要满足预制的要求,其场地布置见图6。

图6 场地布置

7 吊装实施

吊装过程中严格按照制订的吊装顺序进行吊装,每次吊装前需进行联合检查,保证吊装的顺利进行,吊装流程见图7~9。

8 工艺实施效果

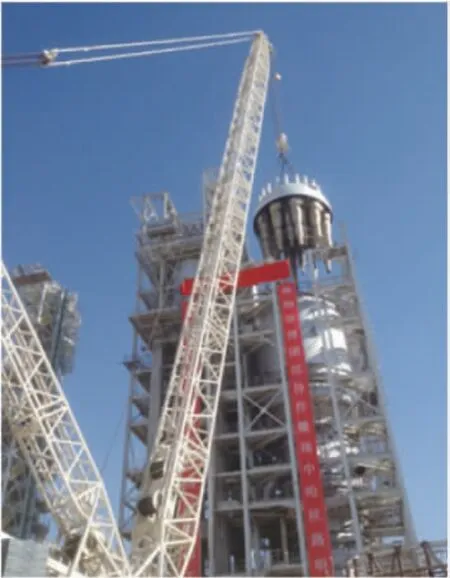

采用此工艺流程进行吊装加大了钢结构和设备在地面的预制深度,减少了高空作业,整个吊装作业在130 d 的时间内全部完成且无安全、质量事故发生,为两器后期衬里等工序施工创造了有利条件;工艺中的异形钢结构成框吊装也是首次尝试,取得了非常好的效果。整个工序流程的成功实施对今后相关工程具有借鉴意义。沉降器封顶吊装见图10,再生器封顶吊装见图11。

图7 吊装流程(一)

图8 吊装流程(二)

图9 吊装流程(三)

图10 沉降器封顶吊装

图11 再生器封顶吊装

9 结束语

两器及两器框架吊装过程中要统筹考虑,安装顺序要结合设备结构、设备到货时间等进行统筹。此吊装中两器框架的不规则体吊装是难点,绘制三维仿真模型能准确确定重点位置,便于设置吊点;外取热器的滞后到货、再生器框架的预留需提前考虑,以免造成二次返工;每一套催化装置的两器及两器框架结构形式各不相同,需根据实际制订可行的吊装顺序,只有不断地改进方案才能编制更好的施工工序,从而创造更大的经济效益。