延长超大型铝电解槽槽寿命的生产实践研究

2019-07-22郑冬

郑 冬

(中国铝业连城分公司,甘肃 兰州 730335)

1 提高槽寿命的意义

铝电解槽是铝电解生产的主体设备,电解槽内发生着系列物理、化学反应。铝电解槽阴极内衬虽然不直接参与电解反应而消耗,但在高温、强腐蚀和强物理场条件下,常因各种原因遭受到破损,逼迫停槽大修。当前,电解槽的使用寿命基本在2000天-2500天,部分槽超过2500天。铝电解槽内衬因破损严重而停槽大修时,全部内衬材料被拆除并作为固体废弃物需要处理,这不仅花费众多的人力、消耗大量内衬材料,同时产生大量的固体废物[1]。

2 影响电解槽槽寿命的因素

影响铝电解槽寿命有设计、内衬材料、筑炉质量、焙烧启动方式、启动后期管理、工艺控制和工艺操作等因素的综合作用。破损部位主要是侧部和底部捣固糊漏炉,这两种漏炉方式最终都是铝水和电解质渗入阴极碳块底部,沿阴极钢棒渗漏,一旦铝水渗入到阴极钢棒,将进一步加速钢棒的熔化,最后导致熔化阴极钢棒,发生漏炉。电解铝的阴极内衬是用碳块和炭化硅砌筑而成的,随使用时间的增加,内衬会逐渐破损,最终导致停槽大修。电解槽破损的原因与电解槽的设计、筑炉质量、内衬材料、大型铝电解槽焙烧、电解槽的生产工艺和操作有关。

2.1 内衬材料要求

(1)防渗材料的要求。干式防渗料是由不同粒径、不同种类的耐火材料混合组成。材料的导热系数低,具有较好的保温效果,是由散料捣打而成,可以吸收一部分炭块的膨胀,有效减缓槽底隆起[2]。

(2)阴极炭块的要求。采用机械强度与孔隙度适中,热膨胀率较低,抗钠侵蚀能力强的阴极炭块,能够非常有效地提高内衬使用寿命。近年来主要采用半石墨质炭块代替传统普通炭块。

2.2 电解槽筑炉施工过程的影响

①工艺过程对电解槽寿命的影响。对于铝液和电解质的渗漏,现代电解槽仍采用“多层防御”(多层防御)策略,每一层均为上一层的后援,筑炉施工过程中必须做到丝丝入扣,使每一层都能充分发挥其作用,达到延寿的目的。②保温层和耐火层的铺设。对保温砖和耐火砖的要求:六面平直,砖块质检误差小。对钢壳内底面和层面的要求:水平,砖层之间交错。不符合要求施工的后果:裂缝。③阴极钢棒组装。组装要求:炭块不能有裂纹;焙烧后钢棒与炭块之间仍然保持良好的接触,界面间无缝隙。不符合要求施工的后果:阴极压降高;渗电解质及铝,底部漏炉。④側部砌筑。砌筑要求:平直,側部块质检无缝隙;焙烧启动后,側部块与钢壳界面间保持良好且持续的解除;密封側部块顶部与槽壳之间的空隙;密封槽壳的阴极钢棒窗口。破损原因:空气氧化,电解质和铝液浸蚀,早期渗漏。⑤捣固施工。捣固糊制备的捣固体必须密实、完整。捣固体在下列情况存在层离的隐患,焙烧中或者启动生产后易产生裂缝,导致破损。

2.3 电解槽焙烧启动期间的管理

(1)焙烧、启动过程管理。焙烧就是利用置于铝电解槽阴、阳两极间的发热物质产生热量,使电解槽阳极、阴极(含内衬)的温度升高,实现下列目的:①使阴极炭块间和槽周边的扎糊烧结焦化,于阴极炭块形成一个牢固的整体;②烘干阴极内衬,并逐步将槽膛温度提高到接近电解温度,为启动电解槽做准备。某单位电解槽采用焦粒和石墨焙烧法,按照一定比例混合均匀后作为发热物质。因此两种物料的粒度和配比及混合均匀程度,决定了发热量和焙烧温度的均匀性。装炉物料的粒度和均匀性将影响焙烧过程中热量传递和炉膛受热均匀程度。A、B、C、D4台电解槽焙烧过程中焦粒石墨配比相同,采用大分流器进行分流,通电冲击电压均<4.5V,经过通电焙烧96h后按期启动。

图1 C电解槽焙烧升温曲线图

从图看出C电解槽b1和b2升温速度较其他6个点明显快,后期经过调整导电面积逐步和其他部位温度趋势相同。

(2)启动及启动后期管理。当前大部分电解槽采用实发无效应启动,将事先准备好的高温液体电解质灌入待启动槽后,逐步人工抬高电压至8V左右,确保固体物料慢慢熔化,在经过6h-8h后等物料全部熔化后,完成电解槽启动。如果是焦粒和石墨焙烧的必须等待效应后人工清理电解质中的炭渣。启动后期电解质温度是影响电解槽形成良好炉帮的主要影响因素。

2.4 正常生产稳定性的影响

如果说筑炉材料与筑炉工艺只影响电解槽寿命的初中期,那么生产工艺几乎影响电解槽的一生。电解槽的生产工艺包括:槽电压、分子比、电解质水平、铝水平、效应系数、出铝和换极制度、氧化铝浓度、加料制度等。以上技术条件是一个互相紧密联系的耦合体系,对槽寿命构成了综合影响。铝电解槽的稳定主要取决于技术管理和操作管理两个方面,两者相辅相成。电解槽噪声值是反映电解槽稳定性的重要指标,噪声值越大说明稳定性越差。

众所周知,电解槽运行越稳定,越有利于获得较好的技术经济指标。一旦槽稳定性变差后,往往会增加无效劳动,同时恶化操作环境,增加作业难度,形成恶性循环,为此,研究如何提高电解槽运行的稳定性有着重要的意义。

3 结论

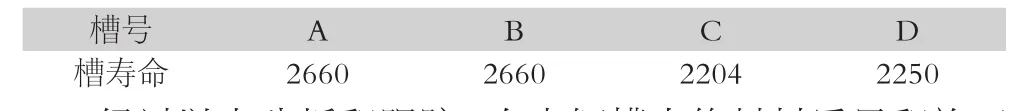

4台电解槽寿命差距较大,A、B电解截止目前2660天,C、D电解槽为停槽槽龄如表1。

表1 电解槽寿命分析

经过以上分析和跟踪,在电解槽大修材料质量和施工质量相当的情况下,经过相同焙烧、启动及后期日常运行看出,其中启动后期噪声值大的C、D电解槽停槽槽寿命分别为2204天、2250天,较在运行的A、B电解槽槽龄2660天少近400天。按照成本降低520元/天,两台槽仅延长槽寿命可完成降本贡献超过40万元,由此可见延长槽寿命对降低生产成本的重大意义,同时通过减少固体废弃物产生也有着深远的环保意义。