薄壁裂缝线源成型的预反变形研究

2019-07-22张满意祝天宇

张满意,祝天宇

(中国船舶重工集团公司第七二四研究所,南京 211153)

0 引 言

裂缝线源是平面阵雷达天线中较为常见和重要的零件,也是天线制造中较为困难的零件。随着平面阵天线技术的不断发展和广泛应用,对裂缝线源的成型精度提出了更高的要求,如何控制其成型后的变形量成为加工中的关键技术。

某雷达裂缝线源的材料为3A21铝波导,长度为2 098 mm,截面尺寸为22.86 mm×10.16 mm×1.0 mm,属于典型的薄壁细长件。初始试验件加工时,采用单侧直接铣削裂缝,铣削后的裂缝线源变形量远大于设计要求。由于该型波导管尺寸小、壁薄、强度低且线源裂缝的尺寸公差要求很高,线源加工完成后不宜采用以往的校形工艺。

为解决该裂缝线源成型的变形问题,本文提出利用该型薄壁铝波导管强度不高、刚性差的特点,根据线源试验件成型后的变形状态及变形量,对薄壁波导管进行预先反变形处理以提高线源成型精度。

1 薄壁裂缝线源预先反变形分析

反变形法广泛应用于焊接技术和结构件校形技术方面。在结构件校形过程中,工件在校正载荷作用下发生弹塑性变形。由于弹性变形是可逆的,而塑性变形是不可逆的,所以弹塑性弯曲后有一部分变形得到回复,另一部分被残留下来。对于发生弯曲变形的零件,通过施加满足特定曲率关系的相应校正载荷,对变形零件进行精确校正。焊接技术上采用的是预先反变形法,预先模拟计算焊接受热不均导致的工件变形量,以该变形量的反方向预先使工件产生变形,通过预先的反变形量来抵消焊接过程中的应力变形,从而得到最终的理想形状。[1]

裂缝线源的原材料为标准型材3A21波导管,通过多次拉制成形。在拉制成形过程中,四周管壁产生了拉应力。在后续的钎焊焊接及铣削裂缝时,由于一窄边上焊缝收缩拉应力增大,而对面的窄边上多处开缝拉应力消除,综合导致波导管管壁的应力平衡被打破而产生横梁式弯曲变形(如图1)。将线源两端放置在测量平台上,按图1所示位置测量。无预反变形直接铣削成型裂缝线源的变形量如图2所示。

图1 裂缝线源变形示意图

分析图1、2中裂缝线源成型后的梁式弯曲变形量。为提高其直线度,工艺设计时将薄壁铝波导放置在预反变形工装内,利用其强度低的特性,通过施加外力使其产生反向横梁式弯曲,以抵消后续工序中线源应力失衡而产生的应力变形。

2 薄壁裂缝波导管预反变形数值模拟

2.1 薄壁波导管基本力学性能参数

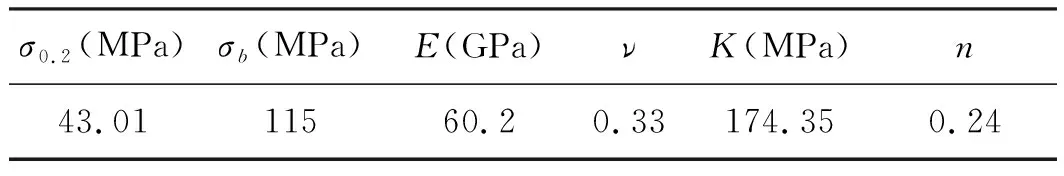

对于相同材料、壁厚与截面尺寸不同的型材,其力学性能具有明显的各向异性,拉、压状态下力学性能存在差异;不同热处理状态,力学性能相差很大。但是,在同一型材不同侧壁或沿型材长度方向不同位置取试样,其力学性能差别不大。在薄壁波导管宽度为24.86 mm的两壁上沿管材长度方向切割试样,通过拉伸试验获得的3A21薄壁波导管基本力学性能参数如表1所示[2-3]。

表1 3A21薄壁波导管基本力学性能参数

2.2 有限元建模

薄壁裂缝波导管预反变形是一个复杂的弹塑性大变形过程,涉及几何非线性、材料非线性等。本文基于ANSYS/LS-DYNA平台建立三维有限元模型。裂缝波导管定义为双线性弹塑性材料模型,采用SHELL163薄壳单元网格;工装定义为刚体,采用SOLID164实体单元网格。

2.3 预反变形仿真结果

2.3.1 薄壁裂缝波导管预反变形最大弯曲状态

图3为薄壁裂缝波导管预反变形至最大弯曲状态且没有卸载时的应力分布(超过此弯曲值时,波导回弹变形后,预反变形模拟值将大于图2中的变形值,线源成型后易成“S”形状态)。从图中可以看出,薄壁裂缝波导管处于弹塑性变形状态,顶部侧边的压应力值与底部侧边的拉应力值均小于屈服应力σ0.2,达到工艺要求。

图4为最大弯曲状态时薄壁裂缝波导管内腔变化图。从图中可以看出,波导管内腔光滑、无失稳起皱现象[4],满足图纸设计要求。

2.3.2 薄壁裂缝波导管预反变形回弹分析

薄壁裂缝波导管预反变形工艺技术须考虑金属材料的弯曲回弹效应。在波导管弯曲预反变形工序中,高度非线性变形过程会导致在波导坯料中产生大量的弹性应变能。波导坯料与工装动态接触过程中存储的弹性能在成形载荷消失以后释放,使得波导坯料向着原有几何构形变形或回弹[5]。因此,在薄壁裂缝波导管预反变形过程中最后形状不仅取决于工装的轮廓形状,也取决于波导坯料在塑性变形时存储的弹性能总量。但是,在预反变形过程中存储的弹性能总量是许多过程参数(如材料性质、载荷)的函数[5]。用传统的方法很难预测回弹变形,从而使得薄壁裂缝波导管预反变形工装设计难以确定。

本文利用ANSYS/LS-DYNA显式-隐式序列分析模拟薄壁裂缝波导管预反变形卸载后的回弹变形,避免了:1)弯曲量过大,应力超过材料屈服极限时波导管截面尺寸发生不可逆改变,导致工件报废;2)弯曲量太小,应力达不到材料弹性极限,波导管的预反变形工艺不起作用。图5为薄壁裂缝波导管预反变形至最大弯曲状态卸载后的回弹变形图,最大回弹量为23.77 mm。结合图4、图5可知,中心处最大预反变形为29.55-23.77=5.78 mm,可以抵消图2中的大部分变形,满足工艺分析、设计要求。

3 薄壁裂缝线源成型预反变形处理

将薄壁裂缝波导管预反变形技术应用到某雷达薄壁裂缝线源成型的加工,验证工艺的可行性、数值模拟的准确性、工装设计的可靠性。

3.1 预反变形工装设计

分析图2中的变形量,依据预反变形数值模拟结果设计了裂缝波导预反变形工装,见图6。图中的曲面半径R=21 400 mm,中心弯曲量为29.55 mm。

3.2 薄壁裂缝线源成型主要工艺过程

采用预先反变形法后薄壁裂缝线源成型的主要工艺过程如下:

(1) 原材料波导管通过下料获得足够的尺寸;

(2) 通过校弯工装对波导管窄边进行校弯,产生预反变形;

(3) 在凸面窄边实施火焰钎焊焊接;

(4) 利用专用工装对波导管进行装夹;

(5) 数控铣进行波导管裂缝铣削。

3.3 结果分析

选择与表1相同的测量位置,其测量结果见图7。由图7可以看出,采用预先反变形技术的裂缝线源的加工变形得到较好控制,提高了裂缝线源的加工质量。采用该工艺方法批量生产的雷达裂缝线源经暗室测试完全满足电讯性能要求。

4 结束语

通过薄壁波导管预反变形技术研究,显著减小了某雷达薄壁裂缝线源成型过程中的弯曲变形量,保证了线源的成型精度,单根线源的质量稳定性和整个天线面阵的平面度也得到提高。