马自达SKYACTIV-Drive变速器的技术分析

2019-07-22徐凯高惠东吕金贺褚亚旭

徐凯 高惠东 吕金贺 褚亚旭

(北华大学,吉林 132013)

主题词:SKYACTIV-Drive 自动变速器 多盘式锁止离合器 锁止范围

1 前言

汽车变速器直接关系着汽车驾驶的平顺性,不仅对降低油耗有重要的影响,而且对汽车驾驶性有重要影响。目前全球主流自动变速器包括行星齿轮组为核心装置的AT(Automatic Transmission)变速箱、以可变径的主从动锥盘为主要装置的CVT(Continuously Variable Transmission)变速箱和布置双齿轮组机械系统各自配有离合器的DCT(Dual Clutch Transmission)变速箱三种。

传统自动变速器均存在先天性的设计缺陷,如AT有级式变速器通过液力变矩器输出转矩,变矩器内部锁止离合器不能满足刚性连接,因此传动效率下降。CVT变速器结构设计的缺陷是存在金属传动带易损坏的问题,不能承受较大的扭矩载荷,起步或低速行驶易发生打滑现象[1]。而DCT变速器存在低速顿挫现象,干式DCT会产生较多的热量,促使离合器的磨损加剧,导致离合器的可靠性下降,而湿式DCT由于摩擦力的不足,而不能提供较大的扭矩。

马自达开发了全新的SKYACTIV-Drive自动变速器,采用小型的传统液力变矩器,并搭载了多片离合器,大幅提升各挡位齿轮的锁止范围[2]。实现了更直接动力表现,更平顺的换挡表现,更理想的换挡逻辑,在保证舒适性的前提下,更加具有运动风格。

2 SKYACTIV-Drive自动变速器工作原理

马自达SKYACTIV-Drive自动变速器在保留有级式自动变速箱(AT)的液力变矩器启动快捷性的同时,采用大幅抑制传动损耗等技术,开发出集AT、CVT和DCT优点于一身的高效能SKYACTIV-Drive变速器[3]。将多盘式锁止离合器装配在液力变矩器内部,不是利用油液的搅动,而是利用机械配合实现动力输出。在具体的操作过程中,一旦发动机转速到达锁止转速,液压油就会推动多片离合器将整个液力变矩器锁死,变成一个机械的整体,以降低液力损失,并且提高动力传递的直接性[4-5]。且在锁止离合器的中部存在类似于手动挡离合器的减振结构,以达到减振效果。液力变矩器只有在换挡时才发挥缓冲并传递扭力的作用,其余时间则利用机械啮合输出动力,有效降低低速域油耗,提高直接驱动感[6]。

3 SKYACTIV-Drive自动变速器主要技术特点

由于传统有级式自动变速箱(AT)的锁止离合器只有当车速较高时才会进入锁止状态,且液力变矩器允许变速器输入端与发动机输出端产生相对滑动,因此造成变速器传动效率较低,低速域油耗较高,直接驱动感不佳的问题[7-9],故马自达工程师设计了全新的液力变矩器全域锁止离合器。

3.1 全速域锁止技术

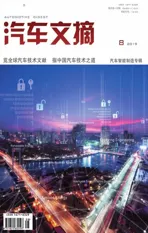

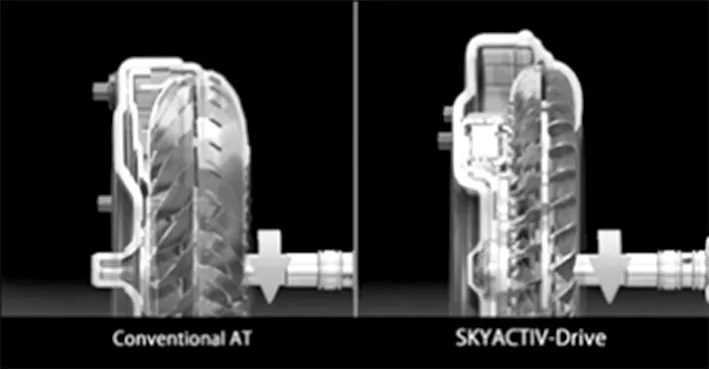

液力变矩器全域锁止离合器的内部结构如图1所示,即在液力变矩器中设计了一套可控性更好的多盘式锁止离合器结构及缩小循环圈,在大幅提升锁止范围(图2)的同时,消除振动和噪声。

图1 SKYACTIV-Drive自动变速器液力变矩器内部结构[19]

图2 离合器的锁止范围[19]

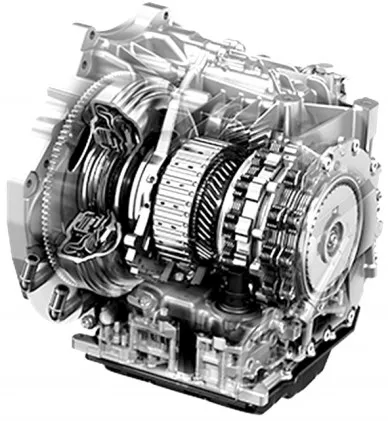

锁止离合器的离合片外边缘和内边缘的齿形分别与壳体与涡轮链接,当离合片接合时,壳体和涡轮相当于刚性连接在一起,发动机产生扭矩直接接入变速器,不再通过变矩器内部的液压油传动,以提升整体动力传递效率[10-12],如图3所示。泵轮和涡轮上的叶片均通过铜焊工艺焊接,由于铜的熔点低于不锈钢,故可避免叶片产生热变形而影响其性能[13]。由于采用多盘离合器结构,改善了油液流动、提高了冷却性能、扩大了锁定区域。SKYACTIV-Drive自动变速器的锁止动作时间较传统自动变速器更理想,且基本满足全域锁止的要求。YAMAGUCHI在SKYACTIVDrive自动变速器中采用了油液控制的多片离合器作为液力变矩器的锁止离合器,可更精准地控制离合器锁止时刻。为降低离合器锁止时的噪音和振动,尤其是低速时的锁止动作产生的振动,SKYACTIV-Drive自动变速器还采取了更大的减振弹簧。由于液力变矩器只是在汽车起步或低速行驶时才进入工作,同时为保持变速器的紧凑性,设计了体积更小叶轮涡轮组,同时优化其机构,以提高低速时的传动效率[14]。

图3 多盘式锁止离合器结构[20]

由于采用多盘式锁止离合器,使离合器的锁止范围从现款5AT的50%~60%扩大到高达64%~89%(图2)。降低燃油消耗与换挡顿挫感,使变速器工作时的油耗更低、起步更迅捷、变速更平顺、驱动感更直接,从而提升了离合器的灵敏性,使锁定控制更精确,避免了滑齿时发热,确保了离合器的可靠性[15-18]。

3.2 其他技术特点

(1)全新机电一体化控制单元[21]

SKYACTIV-Drive自动变速器采用了全新的机电一体化控制单元,集成了通过车速、油门踏板来确定挡位的电子控制单元和推动变速箱元件移动改变挡位的液压控制单元在变速器单元内,更加准确地采集车速、油门踏板的信息,通过车载计算机的数据处理之后,使液压精度得以提升,减少信号传递的偏差。可以实现对各挡位的精准控制,达到顺畅平滑的换挡性能[22]。

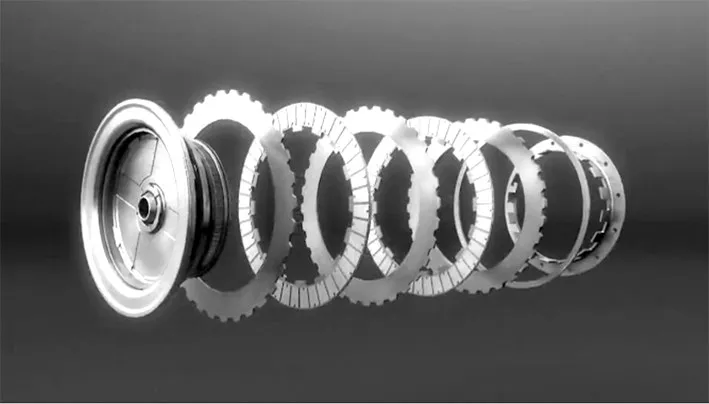

(2)Kick-Down Switch(强制降挡开关)

SKYACTIV-Drive自动变速器配置Kick-Down Switch可实现更好的提升车辆操控性及更理想的换挡逻辑。当驾驶员深踩油门踏板,便会触发强制换挡开关使变速箱强制换挡,从而实现瞬时输出较大的驱动力,如图4所示[23-25]。

(3)大型扭转减振器

大型扭转减振器弹簧为双弹簧嵌套式结构,在外圈弹簧中还设计有浮动式且长度更短的弹簧,这种设计结构使得扭转减振器上减振弹簧的劲度系数具有两段式变化功能,当扭矩冲击较小时,只有外圈弹簧起减振作用;当扭矩冲击较大时,内外圈减振弹簧同时发挥减振作用。在承受扭矩冲击的同时拥有较好的平顺性,同时提升了可承受的最大扭矩冲击力[26-28]。

图4 有无强制降挡开关工作逻辑对比[20]

(4)直接线性电磁阀

SKYACTIV-Drive自动变速器在控制液压促动器中采用了响应迅速的“直接线性电磁阀”,使响应速度得以提升,从而大幅改善变速响应性和换挡品质[29]。

4 SKYACTIV-Drive自动变速器的技术优势

有级式自动变速器(AT)有着高速行驶时较好的燃油经济性,出色的起步响应表现及坡道起步爬行能力等特点,但由于使用液力变矩器,使其油耗和直接驱动感无法达到理想状态。无级式自动变速器(CVT)有着低速行驶时较好的燃油经济性,换挡平顺,出色的起步响应表现及坡道起步爬行能力等特点,但由于传动带和带轮之间的滑动降低了传动效率;双离合式自动变速器(DCT)有着全速域燃油经济性出色,较好的直接驱动感受等特点,但由于通过液力变矩器来传递发动机和行星齿轮机构之间的动力,直接驱动感不佳;由于复杂的离合器结构,导致车辆在爬坡和起动状况下的性能变差,如表1所示。

对比有级式自动变速器(AT),SKYACTIV-Drive自动变速器的液力变矩器体积更小,单盘式锁止离合器被多盘式锁止离合器取代。多片离合器的优势在于由于摩擦片增多,摩擦面积增大,使得动力接合更平顺。而缩小的液力变矩器会缩小变速器传递的扭矩[30-31]。但SKYACTIV-Drive自动变速器扩大了锁止离合器的锁止范围,液力变矩器并不需要传递非常大的扭矩,这使得采用小型液力变矩器成为可能,如图5所示。

如表2所示,SKYACTIV-Drive自动变速器齿轮箱前进挡相同挡位的速比小于6T40 6AT自动变速器[32],但马自达通过配置一个主减速比更大的主减速器。最终使SKYACTIV-Drive自动变速器的2-3挡、4-5挡、5-6挡之间的速比要比6T40 6AT自动变速器更密集,但两者各前进挡的总减速比相差不大[32]。

图5 小型液力变矩器[20]

表1 主流变速器性能对比[19]

表2 SKYACTIV-Drive自动变速器与6T40 6AT自动变速器速比参数对比

5 结束语

SKYACTIV-Drive自动变速器创新性地结合了AT、DCT和CVT的技术优势,通过提高液力变矩器锁止范围来实现提升变速器的直接驱动感和传动效率。通过采用多盘式锁止离合器、减振性能更好的扭转减振器以及更小巧的液力变矩器,使得车辆驾驶感受更加舒适,操控过程更加流畅。不仅起步更平稳、加速更顺畅,换挡更能保持很好的平顺性。通过集成先进的电控模块,使得操控更加迅捷精准,降速时表现优异,性能与效率实现同步提升。同时与SKYACTIV-X发动机完美结合,使车辆燃油效率提升4%~7%[19]。

总结SKYACTIV-Drive自动变速器在以下3方面的创新性:

(1)性能方面:通过采用软液力变矩器的特性、高失速转矩比,同时在液力变矩器内部锁止机构锁止状态的临界车速时(Vmax),使液力变矩器锁止,来实现提高驱动力、降低转动惯量,同时在Vmax时防止打滑。

(2)燃油消耗方面:通过采用硬液力变矩器的特性、提高液力变矩器的锁止离合器处在结合状态的驱动,来实现无打滑工作及高效率的液压操纵。

(3)舒适性方面:通过采用软液力变矩器的特性,提高液力变矩器的锁止离合器处在分离状态的驱动,来实现振动衰减、降低发动机转速。

机械设计的再完美,也永远离不开调校。相信未来马自达会对SKYACTIV-Drive自动变速器换挡逻辑进行可预测、智能和系统的后期调校,以便提前判断驾驶员的驾驶意图,使得车辆驾驶感受更加舒适,操控过程更加流畅、敏捷,节油效果更好。