轻型卡车总装车间物流配送系统研究

2019-07-21冯子馨张云凤

冯子馨 张云凤

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

本文以金杯某卡车工厂为例,介绍卡车生产线的物流配送系统规划,用于给大家借鉴。

1 物流配送系统总体规划

零部件配送方式设计需要以实际用途情况为主,由于配送方式不同,整个物流方式不相同,需根据具体的使用要求确定。一般情况卡车生产线相较汽车生产线件比,卡车生产线生产车型品种多,零部件种类变化多,导致线边料架多、占用空间大等问题。为改善这个问题,基于精益生产思想可采用部分零部件单台配送的配送方式减少线边存储。

一般情况为保证生产线节拍,下线可部分不同厂家零部件线下组装后模块化配送至生产线,模块化分总成和可集配的零部件采用物料配送系统自动送至线上装配。这样线边只需存储大型零部件和标准件站以节省线边空间。

基于以上思想,先对生产线生产的车型物料信息进行分类,结合工艺,将车型的零部件可组合的零部件进行合整。减少需送至生产线零部件的数量。在对零部件进行分类,分成直送件与集配件。最后根据不同的配送方式进行配送。

1.1 配送准则

根据生产工艺布局,在生产线线边新建集配线。集配件采用AGV 物流小车配送。物料小车配送单台份物料。直送件在生产线线边实际场地进行物料布置。直送工位每天4 次上料(每2 小时)。标准件及通用物料根据实际工位需要设立。按1.5 工位/个左右布置。

1.2 物料分类准则

(1)组合件准则:可组成模块的零部件需在装配过程中可独立做为一个单元。通常组合模块由两个及以上零部件组成,零部件之间存在着相互制约的关系,且整体具有独立行。如:某卡车制动踏板与气制动管路组合后上生产线装配。

(2)集配物料准则:通常由AGV 集配配送的物料应具有占用空间小、零部件质量轻等特点,保证了操作工人在集配料车内取拿物料方便。确定集配物料后,根据左右装配位置,确定左集配、右集配。

(3)大型物料及通用物料准则:大型物料指生产过程中占用空间大或单个零部件质量大于20KG 的物料。如车桥、板簧、水箱等。通用物料指的是装配过程中每种车型均需要的物料,如标准件、橡胶圈、塞、贴等。

2 实施应用

金杯某卡车工厂总装车间为例,2016 年总装车间生产最多的车型为1041XXX01。1041XXX01 车型需装配的零部件共477 种(不含标准件)。

首先,对零部件进行工艺分析,根据上文提到的组合件准则确定可组合零部件99 种。在工艺布局时,物流配送区设置组合区,先将99 种制件分类组合成17 种分总成送至装配线。在根据直送件准则、集配物料准则确定集配物流301 种,直送线边制件118 种。通过对集配物料的工序进行分析,发现底盘线19-37 工序所使用的零部件可集配数量共17 种,如集配线至37 工序,导致集配线总长度增加和AGV 小车行走路线,从施工工程成本考虑是不可取的。所以确定底盘线采用半集配方式。即集配至18 工序。重新对集配物料进行合整,汇总成下表:

表1 集配物料统计表

第二,根据零部件的外形、质量及线体机运形式选择输送载体。经测算,289 种零部件质量<300KG。对比主流AGV/AGV 载重,选择总负载(含台车及料架)<500KG 即可满足要求。单台份物料种类居多,需要采用带有多层格挡的料车比较适宜。同时为了兼顾操作工取料的便利性,料架宽度应在600mm-800mm 之间,长度应在1200mm-1400mm 之间。

第三,汽车底盘和内饰总装车间物料配送方案。

直送件:根据工艺,将直送件按装件数量分拣至料架,用电瓶牵引车直送工位。

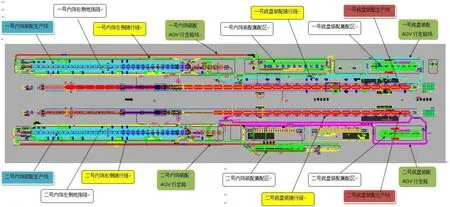

集配件:该装车间内有2 条底盘装配生产线,即一号底盘装配线和二号底盘装配线,单条底盘线的装配总共为32 道工序,一号和二号装配线装配工序一样,集配区规划一致。

以一号底盘装配线为例,汽车底盘左侧有16 道装配工序需要进行物料集中配送,底盘右侧有18 道工序需要进行物料集中配送;底盘装配线右侧需设计一条与装配线同步行走的地拖链,带动底盘右侧装配用到的移动货架移动,而底盘左侧装配用的移动货架需挂在装配线中底盘后面,随底盘移动。AGV负责将货架运送到指定位置,人工将货架挂在地拖链上,装配完成后,AGV 负责将空货架运送回物料集放区指定位置,然后人工将货架导入装料区进行人工装料。

汽车内饰装配线共2 条生产线,即一号内饰装配线和二号内饰装配线,单条生产线左右各有30 道装配工序需要物料集中配送,一号内饰装配线和二号内饰装配线两侧分别设计了两条与装配线同步运行的地拖链,分别带动左侧和右侧装配货架移动,AGV 智能牵引车也分左车和右车,左车负责运送左侧货架,右车负责运送右侧货架。装配完成后AGV 再负责将空货架运送到物料集放区指定位置,人工将货架推入集放区进行人工上料。另外,由于二号内饰装配线的物料集放区域比较小,左右两侧货架之间只能容下一列移动货架通行,因此该位置的设计为左右AGV 车分别在左右货架下面通行,左右侧的移动货架共用中间通道,人工装完物料后,根据标识将左侧移动货架推到左车指定位置,右侧移动货架推到右车指定位置。

汽车底盘装配线(2 条)的地拖链入口需要人工将货架挂到地拖链上和装配线底盘后面;出口需要人工将四个货架挂好推到指定位置。汽车内饰装配线(2 条)的地拖链入口和出口设计了自动导向机构,货架全部为自动对接。

第四,根据物料配送流程及车间平面布局确定集配物流工艺路线图

确定AGV 物流小车工艺路线时,应以最短的路径为原则,同时兼顾不影响其他电瓶牵引车的物流道路。AGV 导航方式采用磁导航的结构形式,路线设计时,应充分考虑共线区域,以节省占用物流通道。整个配料区域采用中间通过两侧配料的方式,并根据工作量划分操作区域,减少往返路线,提高取料工作效率。同时考虑后期扩展区域。最后,确定AGV 集配物流工艺路线如下图所示:

图1 AGV 集配物流工艺路线图

3 物流集配系统应用效果分析

金杯某总装车间通过实施、运行物流集配系统具有以下等优点:

1、减少线边物料存放空间。如传统配送物料方式,混流生产时,需在每一个工位存放2-4 个物料架,通过物流集配系统的实施,可有效减少物料架的数量。线边只增设标准件站,可有效的节省线边物料空间。据统计可节省物料架100 余个,节省物料存储面积300 余平方米。

2、配送方式为集配配送,节省操作者取件、走动、确认时间。通过节省工时,可合理减少操作人员数量,据统计根据不同车型可减少20%操作人员,通过单台份配送,降低同一规格不同型号零部件装错可能,从而降低生产成本且确保装配质量。

4 结语

本文通过企业实际项目,将《中国制造 2025》中提出“智能制造工程”应用在卡车生产线的物流配送方式中,满足公司多品种、宽系列的产品物流配送需求,使生产线物流系统的柔性化功能得以完全展现,达到国内卡车行业先进水平,大幅度提高整车制造工艺水平。