钢管混凝土哑铃形拱肋腹板在浇筑施工中的受力分析

2019-07-20叶华文王虓阳

叶华文, 王虓阳, 张 庆, 帅 淳

(西南交通大学, 四川成都 610036)

在钢管混凝土拱桥的发展中,哑铃形截面是常见的钢管混凝土拱肋的截面形式之一,施工过程中在灌注拱肋腹腔混凝土时,腹板受混凝土压力的作用容易外鼓,严重时钢管与腹板连接处的焊缝会被拉裂而引发爆管事故[1]。在灌注腹腔混凝土的过程中,由于灌注不均匀引起的局部压力过大极易导致钢腹板破坏,因此在保证最有利灌注顺序的基础上,对钢腹板的截面构造进行改进十分必要(如:腹板加设拉杆或者加劲肋板)。陈宝春[2]在灌注哑铃形管内混凝土时的截面受力分析中得出,在灌注管内混凝土时,不同截面的最大应力相差不大,拱肋截面越大,腹板高度越高,截面受力越不利,并建议采用拉杆或型钢加劲腹板,或采用分腔灌注,以改善施工受力,避免爆管事故的发生。孙九春[2]对哑铃型钢管拱腹板加固方案进行研究,提出在混凝土灌注的过程中,将两侧腹板用对拉杆焊接,使对拉杆与腹板共同承受压强,从而降低腹板根部应力并约束腹板位移;并且灌注高度在12.5 m以内的腹板采用单杆加固,灌注高度大于12.5 m的腹板采用双杆加固。由于在钢腹板位置处设拉杆或者高强螺栓可以分担部分压强,延迟腹板焊缝位置的屈服点的出现、限制腹板变形,而国内鲜有利用高强螺栓加固钢腹板的相关研究,缺乏对高强螺栓布置影响因素的总结,故本文通过建立ansys拱肋模型,对高强螺栓间距、拱曲率半径及拱肋高度进行参数化分析,以探究高强螺栓布置的影响因素,以供参考。

1 结构尺寸

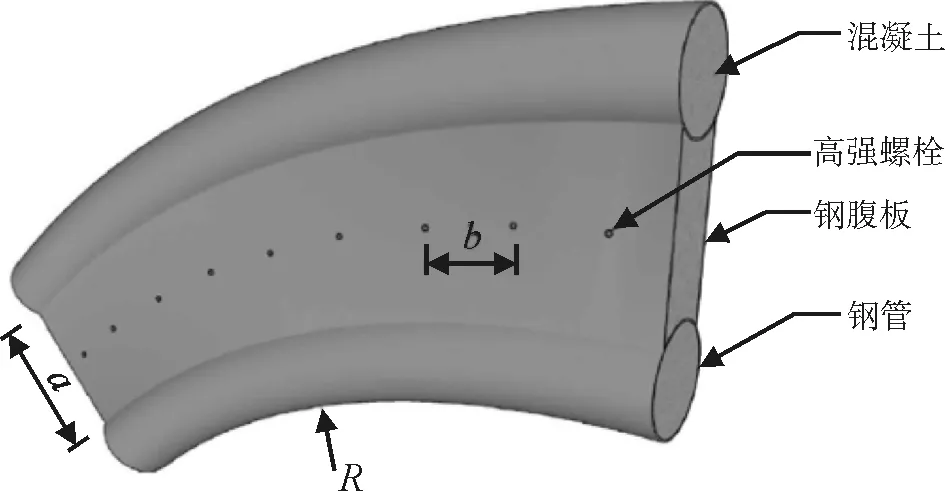

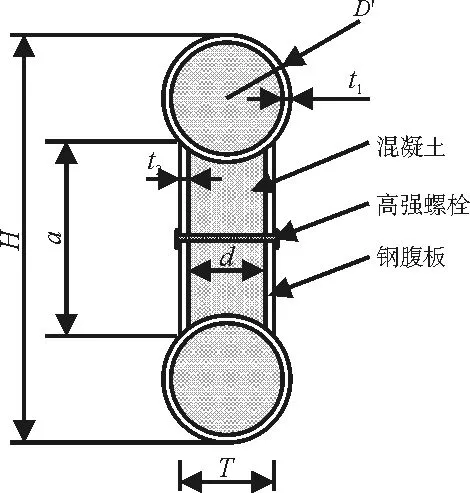

如图1、图2所示拱肋截面基本参数,其中H表示拱肋高度;T表示拱肋宽度;a表示钢腹板高度;D’表示圆管直径;d表示钢腹板内径宽度;t1表示钢管壁厚度;t2表示刚腹板厚度;b表示螺栓间距;R表示拱曲率半径。

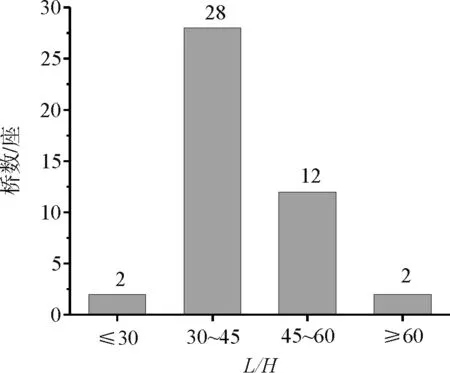

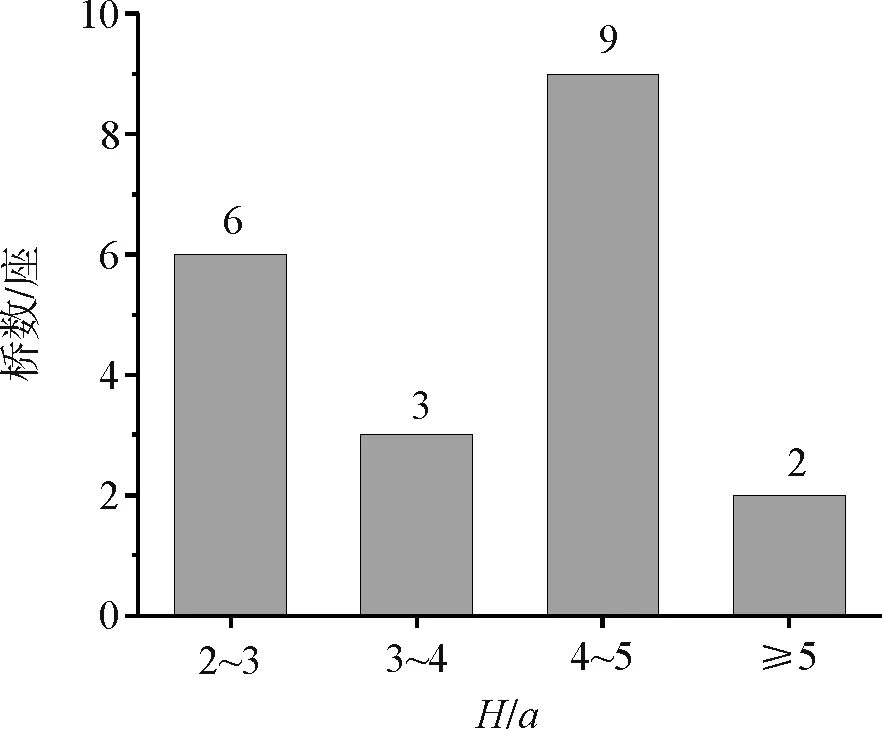

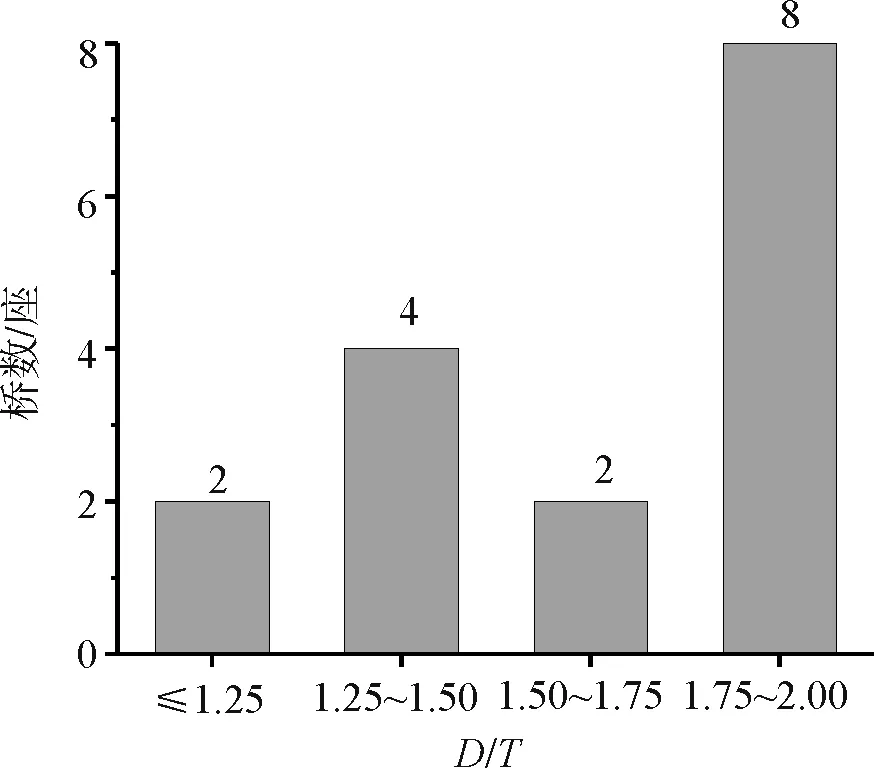

归纳总结国内近年修建和设计的哑铃型钢管混凝土桥基本尺寸[4-11]如图3所示。由于哑铃型钢管混凝土拱肋的一般高度H为2.5~4.5 m,L/H=30~45,H/a介于2~3与4~5之间;钢管直径D一般为40~145 cm,以75~125 cm居多,H/D以2~2.5居多,D/d介于1.75~2之间;钢腹板厚度

图1 拱肋纵截面尺寸

图2 拱肋横截面尺寸

在10~20 mm之间,D/t1介于60~75之间;哑铃型钢管混凝土拱桥拱肋的拱曲率半径值范围较大,但以40~120 m居多。本文选取钢腹板高度a介于1.2~3.6 m范围内,拱曲率半径R大于20 °。

2 理论分析

将哑铃型钢腹板横向受力等效为一矩形薄板的面外受力问题,假设混凝土对钢腹板的内部压力为任意面上垂直于面外的均布荷载,钢腹板材料属性、截面尺寸与薄板均相同,薄板从受力至破坏符合线弹性假设,变形前后截面形状、面积保持不变。高强螺栓简化为板上某一点的集中力,且从受力至屈服均符合线弹性假设。

2.1 矩形板的弯曲

2.1.1 简支边矩形板承受均布荷载的维纳解

边长分别为a和b的四边简支矩形薄板(a沿长度方向,b沿宽度方向),全板上受均布荷载q0作用,如图4所示,挠度表达式为:

(1)

(a)拱跨度与拱肋高度比值统计

(b)拱肋高度与圆管直径比值统计

(c)圆管直径与圆管壁厚度比值统计

(d)拱肋高度与钢腹板高度比值统计

(e)圆管直径与拱肋宽度比值统计

(f)哑铃型钢管拱肋曲率半径统计

(x=a/2,y=b/2)。

(2)

令:

(3)

将式(3)带入式(2)可得:

(4)

图4 钢腹板受力情况

2.1.2 简支边矩形板承受任意点集中力的维纳解

边长分别为a和b的四边简支矩形薄板,在板上的一点M(ξ,η)受集中力F作用。

其中,集中力视为作用在边长为Δx=Δξ,Δy=Δη的微小矩形面上分布荷载q=F/(ΔξΔη),在微小面外,荷载为零。承受任意点集中力的板的挠度:

(5)

当荷载作用在板中心(ξ=a/2,η=b/2)时,上式简化为:

(6)

其中,x、y表示任一点的坐标,为求得板中心挠度,则x=a/2,y=b/2,上式化简为:

(7)

令:

(8)

将式(8)带入式(7)可得:

(9)

令w1=w2,得:

(10)

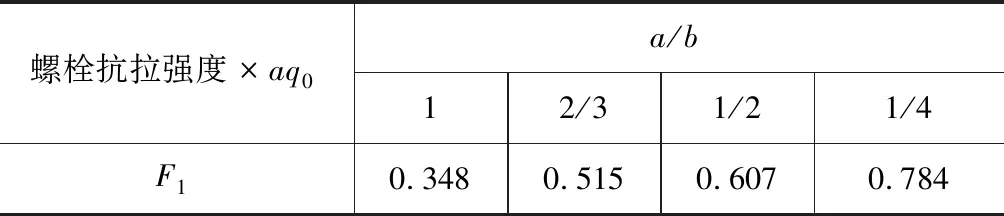

当a/b取值范围在1/4~1之间时,F的值如表1所示。

表1 不同钢腹板与螺栓间距比值下的螺栓抗拉强度

综上可知,均布荷载下钢腹板横向挠度与钢腹板厚度、均布荷载大小、钢腹板截面尺寸有关;高强螺栓抗拉强度与螺栓尺寸、螺栓间距、钢腹板截面尺寸有关,而与钢腹板厚度无关,故下文针对螺栓间距、钢腹板截面尺寸对高强螺栓抗拉强度的影响进行探究。

2.2 高强螺栓极限抗拉强度

对高强螺栓进行极限抗拉强度验算,假设混凝土浇筑过程中哑铃型钢腹板内壁承受均布荷载q0,而高强螺栓简化为板上某一点的集中力,则F可知所选用的高强螺栓应力应满足:

(17)

其中:A′为所选高强螺栓的有效面积。为避免高强螺栓屈服导致最薄弱处发生较大的塑性变形,故高强螺栓应力还应满足:

(18)

其中:l为拱肋跨度,[σ]为许可应力。

挠度应满足:

(19)

其中:h′为拱肋高度。

10.9级高强螺栓极限抗拉强度如表2所示,当实际拉力超过极限抗拉强度时,需适宜增大螺栓尺寸,选用直径更大的高强螺栓。

表2 不同螺栓型号的极限抗拉强度

3 模型对比分析

3.1 模型数据

本计算模型钢管和腹板均采用Q345钢,弹性模量取2.06×105MPa,泊松比取0.3;混凝土等级为C50,弹性模量取3.45×104MPa,泊松比取0.3;假设内压为1 MPa进行计算分析。哑铃型模型选取10 m节段,圆管直径D=0.8m,钢腹板高度h=2m,宽度d=0.55m,钢管厚度t1与钢腹板厚度t2范围取18~24 mm,拱曲率半径R范围取20~120 °。高强螺栓半径为10 mm,沿拱轴线均匀分布。对单元模型做出如下基本假定:

(1)混凝土是密实的,钢管和混凝土间无相对滑移和变形,粘结良好。

(2)拱肋从混凝土填充直到破坏,各阶段平截面假定成立。

(3)在变形前后,截面形状、面积保持不变。

(4)忽略节段自重影响。

(5)不考虑拱肋加工工艺(主要是焊接)对材料性能的影响。

3.2 建模思路

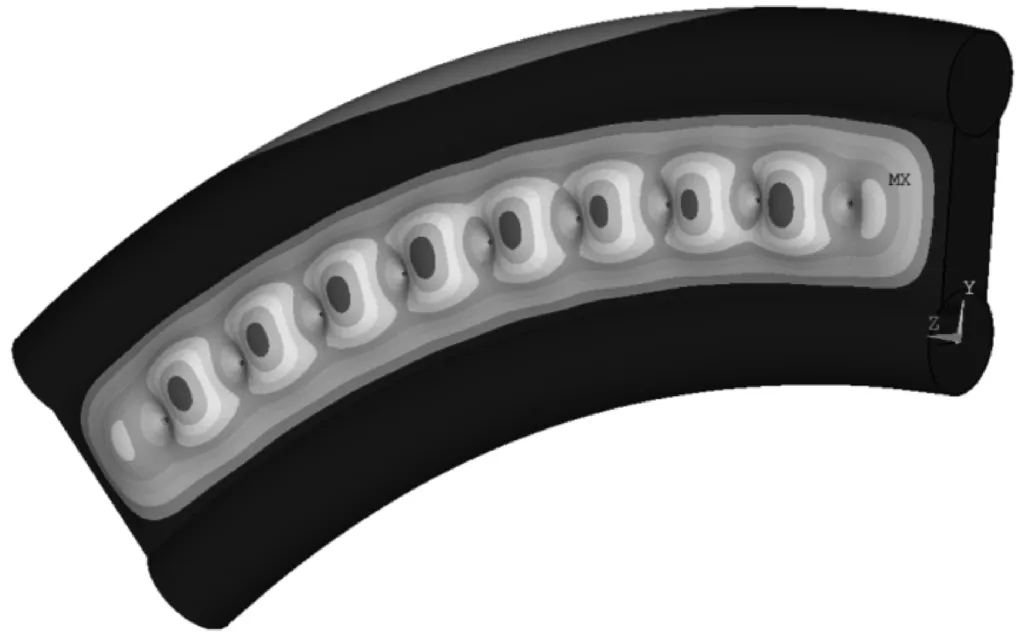

Ansys内压作用下拱肋节段云图如图5所示。模型中钢管、腹板、混凝土及高强螺栓均采用实体单元模拟,螺栓与腹板采用共节点连接,两边支座均固结,对混凝土施加温度荷载模拟灌注过程中产生的内压力,假设管内无缝隙和气泡,混凝土与钢管内壁充分接触。研究主要针对高强螺栓排列方式对腹板最大横向位移的限制作用情况,对比分析高强螺栓的受力作用。

图5 内压作用下拱肋节段的位移云图

3.3 受力分析

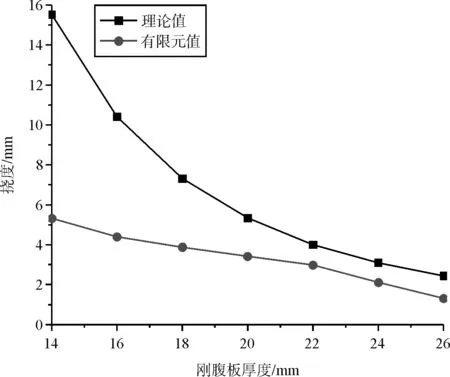

对钢管混凝土拱易产生变形的结构部位腹板设置内拉杆,沿着腹板轴线方向钻圆孔,孔轴线垂直于腹板面,然后穿钢筋拉杆,于腹板外侧用螺栓固定。拉杆沿着拱轴线设置,间距取0.3~1 m,腹板间隔0.1 m,腹板厚度取14~26 mm,拱曲率半径取无限大,假设混凝土内压为1 MPa,钢腹板高度h=2m,内压作用下的钢腹板按照弹性材料考虑,钢腹板最大挠度出现在腹板中心处,故分析中考虑最大挠度位置处的高强螺栓作用。控制钢腹板厚度为20 mm,不同螺栓间距下钢腹板内侧受温度荷载作用下的横向变形如图6所示;控制高强螺栓布置间距为0.5 m,不同刚腹板厚内侧受温度荷载作用下的横向变形如图7所示。由图可知理论值与有限元值变化趋势相同,但由于边界条件不同,理论值大于有限元值。

图6 钢腹板不同螺栓间距下的横向变形

图7 钢腹板不同厚度下的横向变形

4 钢腹板受力影响因素

4.1 螺栓间距影响分析

选取三种规格的高强螺栓,在控制钢腹板厚度为16 mm、钢腹板高度为2 m的情况下,考虑螺栓间距对高强螺栓应力的影响如图8所示。

由图8可知,随着螺栓间距增大,高强螺栓应力也随之增加,且螺栓间距到达0.5 m以后,增加更快。高强螺栓一般分为8.8级与10.9级,若考虑用10.9级高强螺栓,由于螺栓抗拉强度达900 MPa时已经屈服,故单根高强螺栓应力不宜超过1 000 MPa,因此选用M20高强螺栓的最大间距为0.5 m;选用M24高强螺栓的最大间距为0.65 m;选用M20高强螺栓的额最大间距为0.85 m。综合考虑,设置螺栓间距为0.5 m能够使高强螺栓充分发挥协同受力作用。

4.2 钢腹板高度影响分析

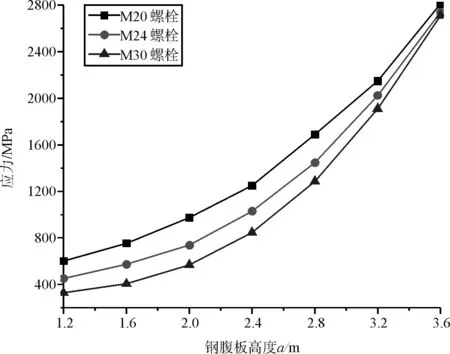

选取三种规格的高强螺栓,在控制钢腹板厚度为16 mm、螺栓间距为0.5 m的情况下,考虑不同钢腹板高度对高强螺栓应力的影响如图9所示:

图9 不同钢腹板高度影响下的高强螺栓应力

由图可知,钢腹板高度越高,内部混凝土对钢腹板垂直于面外的作用力越大,钢腹板变形越明显,高强螺栓应力显著增大。当a超过2.4 m以后,高强螺栓应力增大更快。因此在1.2~2.4 m范围内时,宜在钢腹板跨中最大挠度处设置高强螺栓对其共同受力,而当a≥2.4m以后高强螺栓已经屈服甚至失效,故不建议采用高强螺栓约束钢腹板共同受力的方式减小其横向变形。

4.3 拱曲率半径影响分析

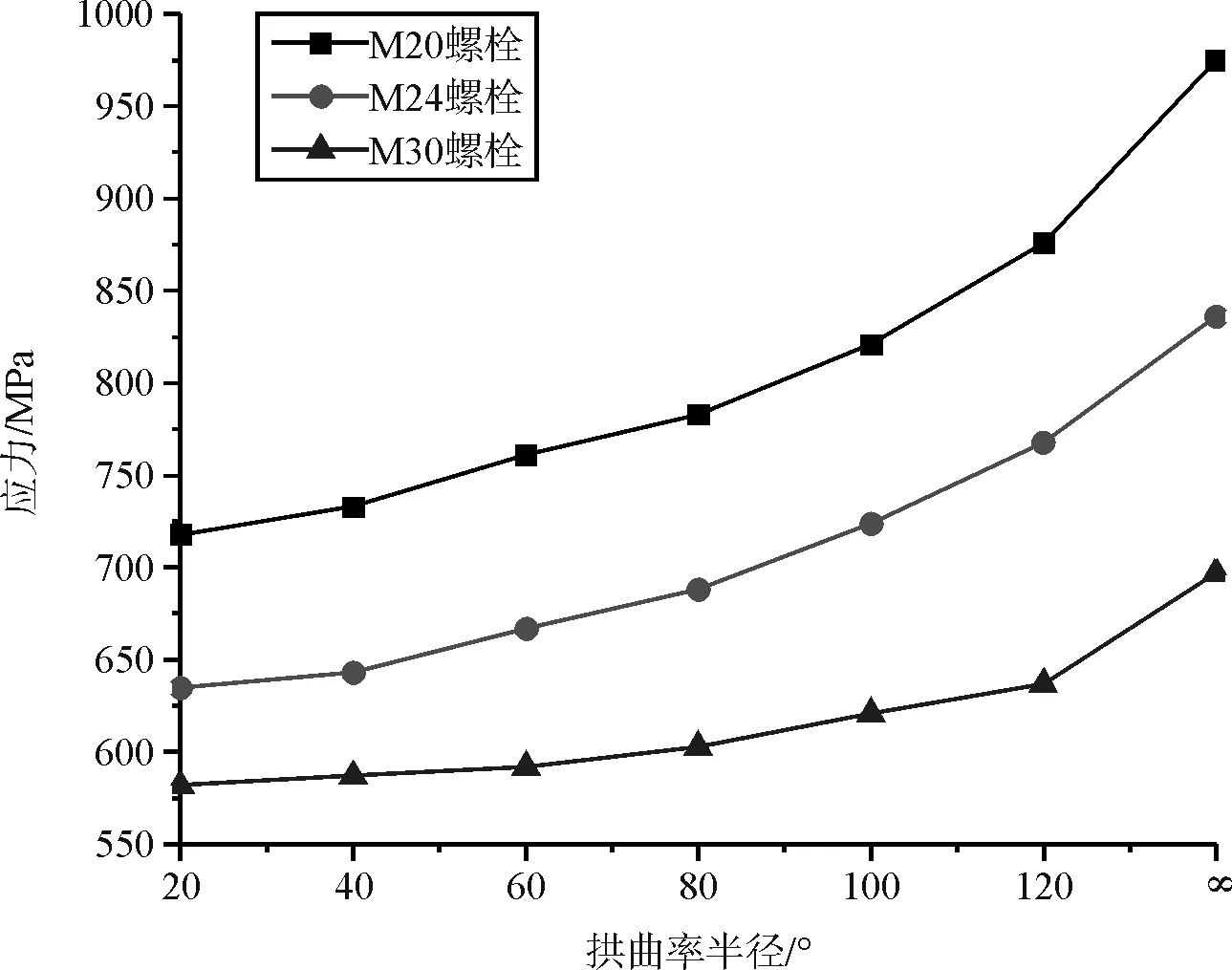

假设混凝土内压为1 MPa,钢腹板高度h=2m,腹板厚度t2=16mm,螺栓间距取0.5 m。内压作用下的钢腹板按照弹性材料考虑,设置拱曲率半径后不同螺栓间距下拱曲率半径对螺栓抗拉强度值的影响如图10所示。

图10 不同拱曲率半径对高强螺栓应力的影响

其中,当拱曲率半径R超过120 °后,沿跨度方向曲线可近似看做直线(即未设置拱曲率半径)。由图10可知,设置拱曲率半径能有效降低高强螺栓应力,且螺栓规格越小,应力降低越明显;且随着拱曲率半径降低,应力降低效果逐渐减弱。与未设置拱曲率半径的拱肋节段相比,M20高强螺栓应力最大降低26.3 %;M24高强螺栓应力最大降低24 %;M30高强螺栓应力最大降低16.5 %。当R≤80°后,降低效果越来越不明显。故当高强螺栓间距为0.5 m时,设置拱曲率半径R=80°最大能降低26.3 %的高强螺栓应力。

5 结论

本文针对目前存在的钢管混凝土哑铃型拱桥的结构尺寸进行了归纳总结,通过设置拱曲率半径、改变钢腹板厚度及螺栓间距对施工过程中拱肋关键节段进行了计算与分析,主要结论如下:

(1)随着螺栓间距增大,高强螺栓应力也随之增加,且螺栓间距到达0.5 m以后,增加更快。

(2)钢腹板高度越高,内部混凝土对钢腹板垂直于面外的作用力越大,钢腹板变形越明显,高强螺栓应力显著增大。当a超过2.4 m以后,高强螺栓应力增大更快。

(3)设置拱曲率半径能有效降低高强螺栓应力,且螺栓规格越小,应力降低越明显;且随着拱曲率半径降低,应力降低效果逐渐减弱。