悬索桥主梁临时连接件受力分析与优化

2019-07-20张晨航邵国攀付海清

张晨航, 邵国攀, 付海清

(西南交通大学土木工程学院, 四川成都 610031)

大跨度悬索桥现阶段一般采用加劲梁形式为流线型扁平钢箱梁,这类加劲梁的抗风性能良好,在成桥状态配合抗风措施能够有足够的抗风能力。但是在钢箱梁的架设过程中,由于施工需求,会在各梁段之间设置连接件进行临时连接。先把某一区段梁段或者全桥梁段均吊装完毕,并完成桥梁线型调整,最后进行梁段焊接。而由于桥梁的建设周期均较长,在此施工周期内除了要考虑桥梁本身的抗风能力之外,对其临时连接件的风载内力进行分析研究也是十分必要的。这是保证大跨悬索桥能够正常进行施工建设的重要环节。

本文以主跨跨度为900 m的大跨悬索桥为例,对梁段临时连接件的抗风能力进行了详细的建模计算,得到各梁段在各个不同施工态下的内力分布。并通过多组数据试验对比,确定了临时连接件的加固方法,以及特殊梁段,临时连接件合理的优化方案,如桥塔合拢处梁段与中跨梁段,以满足各类不同情况的抗风需求。

1 悬索桥结构概况

1.1 主体结构布置

本文所选主桥为双塔三跨连续钢箱梁悬索桥,跨度为264 m+900 m+365 m,缆跨跨度为268 m+900 m+368 m。主梁采用扁平钢箱梁截面,梁高3.0 m。梁段架设从中跨和两边跨开始,对称施工悬吊架设,最后于两侧桥塔处合拢。全桥结构布置如图1所示。

图1 全桥结构布置

根据《公路桥梁抗风设计规范》全国基本风速分布图,桥梁所在地百年一遇10 m高度基准风速为44.5 m/s,再结合所在地的地理环境等数据,可得结构施工阶段设计基准风速为52.7 m/s。

1.2 临时连接件结构

悬索桥在施工架设的期间,在各梁段之间均会采用设计数量的临时连接件进行连接,起到暂时性的固定作用,保证梁段稳定。

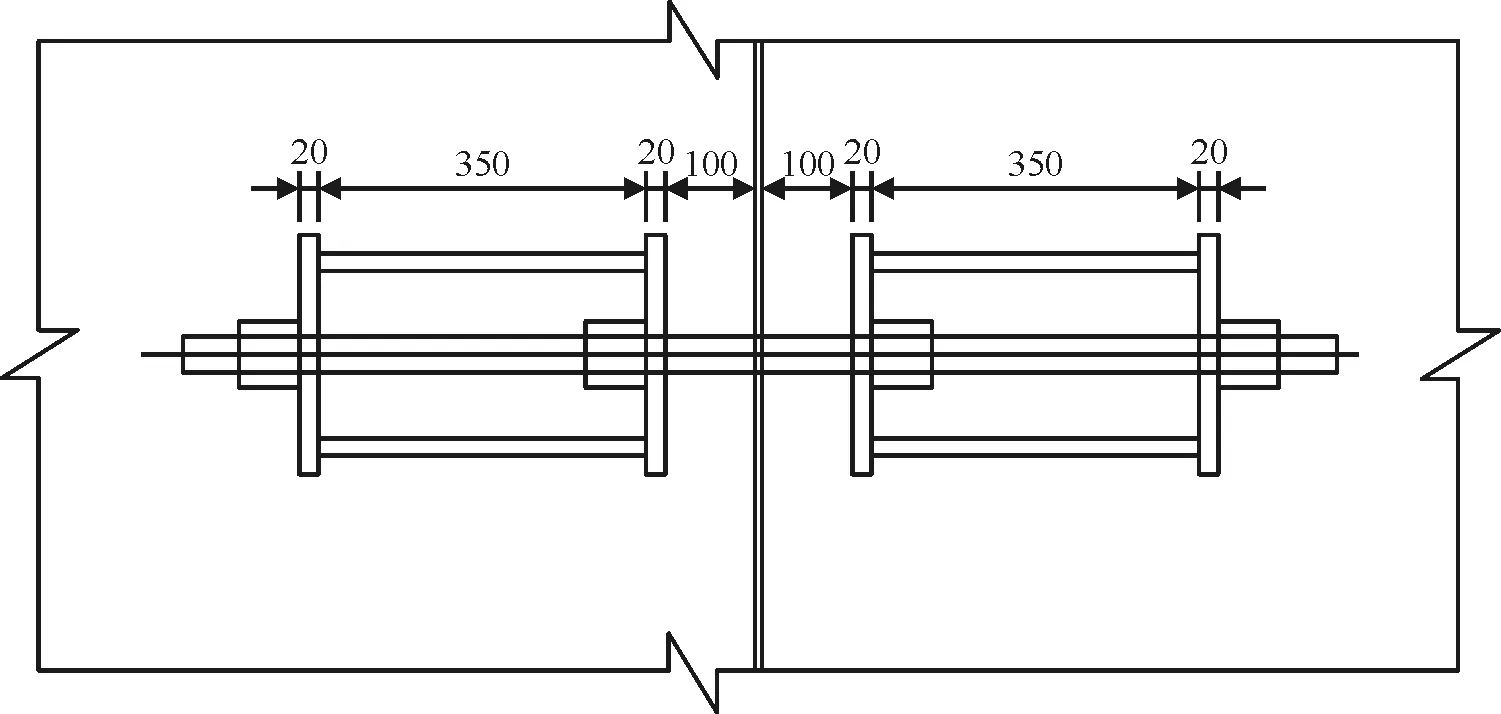

连接件为左右对称结构,分别位于相邻两梁段上。其下承载板固定在梁段顶板上,顺桥向布置两块承载板,横桥向布置两块纵撑。风荷载通过梁顶板传至底板,再由纵撑与承载板传至中间拉杆,起到抗风作用。本文所选桥梁进行计算的临时连接件详图如图2、图3所示。

图2 临时连接件1

图3 临时连接件2

2 原始连接件受力分析

2.1 同截面临时连接件受力分布

在梁段受到弯矩后,梁端弯矩将按照一定的比例分配到每个临时连接件上的主拉杆上,并转换为各个拉杆的轴力。这个内力的分配比例,因各个拉杆在梁段上所处位置不同,以及梁截面尺寸的不同而不同。同样,梁段所受的剪力和扭矩也按照一定的比例进行分配。由各个施工阶段梁段的各项内力数据可知,剪力和扭矩的数值相对横向和竖向弯矩的数值是很小的。因此,在文中,主要考虑横向弯矩和竖向弯矩对临时连接件的影响。

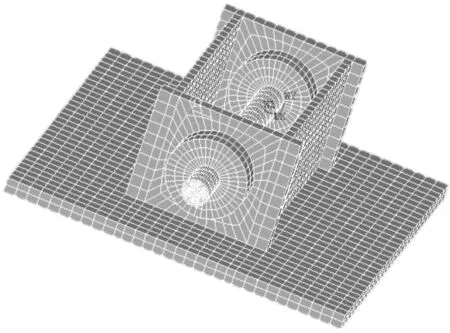

按照各个拉杆在主梁截面的实际分布位置和实际截面、材料特征,用空间梁单元进行模拟,建立有限元模型,计算不同位置连接件承受风荷载时所占的比例(图4)。

图4 临时连接件拉杆有限元模型

分析可知,拉杆两端产生的弯矩和剪力都非常小,可不作为承载力校核计算。因此,在竖向弯矩与横向弯矩作用下,忽略扭矩的微小影响,根据线性叠加原理,拉杆的最大轴力应是两种内力作用效果的叠加。在具体数值的分析中,应将静风作用下横向和竖向的弯矩值乘上各自的轴力分配系数后进行叠加,并加上两个方向中最大抖振弯矩所产生的轴力值(由于横向和竖向的振动相对独立,因此两个方向的最大抖振内力不会同时发生。当一方的数值为最大时,另一方的数值可以忽略),即得到梁端临时连接件拉杆的实际最大轴力[2]。

按上述方法进行分析,具体算法如下:

F=ABS(A·X%)+ABS(B·Y%)+MAX(C·X%,D·Y%)

其中,X%和Y%分别为下底板拉杆在单位弯矩作用下,在横向和竖向分配到的轴力比例;A为横向弯矩;B为竖向弯矩;C和D分别为横向和竖向的抖振弯矩。

2.2 原始临时连接件具体受力情况

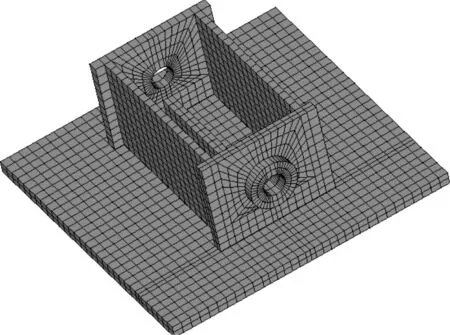

根据临时连接件的实际尺寸建立了ANSYS有限元实体模型,考虑到实际梁体的上顶板对临时连接件的约束作用,将该模型承载板周边进行固定约束处理[3],对其进行弹塑性分析计算。

由于板在受到螺栓的压力时局部区域会产生应力集中现象,因此随着板上荷载的增大,这部分区域会提前进入塑性状态,在应力保持比较稳定的同时变形增大。随着荷载的进一步增大,螺栓孔周围区域也会相应出现塑性变形,最终导致螺栓口处的应力首先达到材料的极限强度而发生开裂,随即引起构件的破坏。

计算结果可得,无论何种加载方式,连接件的应力都集中在承载板及其附近区域,对梁底钢板的影响比较小,造成的局部变形也很微小。有限元模型见图5,具体计算结果如图6、图7所示。

图5 临时连接件有限元模型

图6 合龙施工态各梁段最大轴力

图7 20%施工态各梁段最大轴力

2.3 原始临时连接件的内力校核

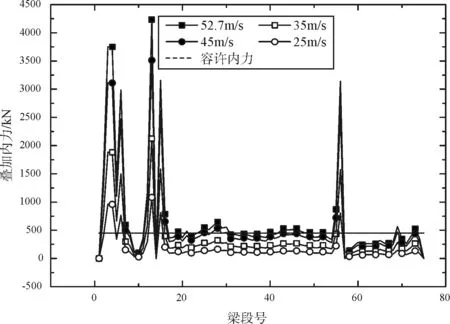

通过上述有限元分析,按临时连接件承载板可承受的由螺栓传递的最大轴力进行校核。各梁段最大综合内力由静风作用下考虑梁段变形的非线性影响的横向和竖向弯矩在拉杆上产生的轴力叠加,再加上这两个方向上由抖振产生的最大轴力[4-5]。为了考虑实际情况,将52.7 m/s风速时的内力值,以及按线性关系转化的45 m/s、35 m/s与25 m/s风速下[6]的叠加内力和容许轴力放在一张图上对比,可得各施工态梁段连接件的抗风性能(图8、图9)。由图可知多数梁段只能满足25 m/s、35 m/s的抗风要求。

图8 50%施工态各梁段最大轴力

图9 80%施工态各梁段最大轴力

3 加固后连接件受力分析

3.1 不同尺寸钢板与垫板

针对原始连接件抗风性能太小的情况,需对其进行合理加固。通过相关计算,并结合实际施工情况,可以采用如下优化方案:

(1) 在顺桥向承载板的受力面处,焊接一块圆形钢垫板,直径为14 cm,厚度通过相关计算确定为4 cm。

(2) 在顺桥向的两块承载板之间焊接一块钢板(纵撑),但钢板不和梁底焊接,以改善承载板和梁底间的应力集中,钢板厚度也由计算进行确定为2 cm。

通过计算,加固后的连接件能够承受900 kN的等效轴力,且安全储备较高。纵撑与垫板加固后的模型图见图10。

图10 加固后的连接件有限元模型

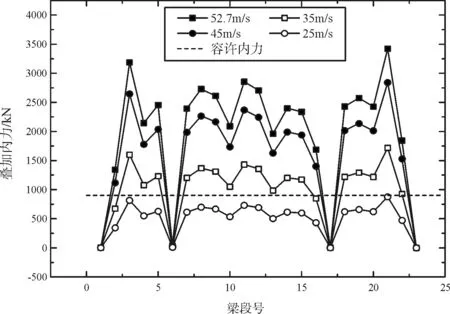

3.2 加固后临时连接件的内力校核

通过上述有限元建模分析,按临时连接件承载板可承受900 kN的由螺栓传递的轴力进行校核,如图11~图14所示。由图可知绝大多数梁段均能满足52.7 m/s的抗风要求;100 %、施工态跨中梁段、边跨梁段、合龙梁段尚无法满足抗风要求;20 %施工态下,梁段均只能满足25 m/s的抗风要求。

图11 合龙施工态各梁段最大轴力

图12 20%施工态各梁段最大轴力

图13 50%施工态各梁段最大轴力

图14 80%施工态各梁段最大轴力

4 临时连接特别加固处理

根据内力计算结果与校核,桥塔处、边跨个别梁段在52.7 m/s风速下的内力远远超过临时连接件的承载力,因此需要对此处梁段进行特别的加固处理。

4.1 在承载板上增添螺母

在承载板上增添螺母,可以使得无论梁段同向运动还是反向运动,一套连接件均有两块承载板受力,而与以前仅有一块板受力的情况不同。两块板通过高强螺栓和拉杆联系起来,根据所处位置不同,表现出的实时刚度也不同,分配到的力也不相同。添置螺母后的连接件有限元实体模型如图15所示。

图15 添置螺母后F的有限元实体模型

通过计算,可知添置螺母并没有使得承载板整体应力显著降低,安全储备充足,但在焊接处却出现了应力集中区。若在实际操作中可以采用此方法,需要保证焊接质量。

4.2 采用马板作为连接件

由桥塔梁段各个方向的静风力和抖振力可知,该处梁段主要受到静风横向弯矩作用,竖向和扭转的力矩都比较小,抖振力也相对较小。因此,在布置马板时,使马板尽量往梁段的两端靠,以提高横向抗弯惯矩[7]。为了达到较好的加固效果,整个梁断面上下左右对称布置共28块马板,高40 cm,厚度为1 cm,为此采用了简化模型和局部模型对各块马板的受力状态进行了详细计算。

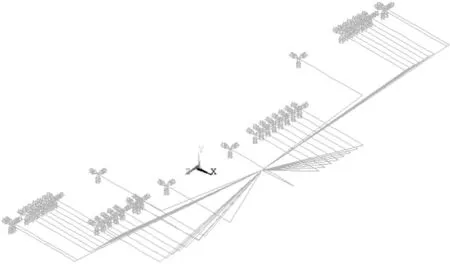

4.2.1 基于杆件系统的整体计算

由于马板面积和箱梁本身相比很小,主要靠自身的轴向刚度传递轴力,因此可以将马板也等效为拉杆进行计算,而忽略其局部的弯曲变形,将马板连同各个拉杆当作一个整体的框架系统进行计算,得到各个马板轴力分配,与连接件相同方法进行最大轴力计算。有限元模型见图16。

图16 添置马板的整体框架模型

4.2.2 马板的局部塑性分析

由于拉压刚度和屈服强度的不同,在共同承受风荷载时,由于马板承受的力要大于拉杆的力,马板将首先开始塑性变形,并使马板和拉杆的刚度开始相互靠拢,拉杆承载板也开始出现塑性变形。这一靠拢过程将使拉杆受力逐渐增大,马板受力逐渐减小,它们所分配的力也逐渐靠拢,最后将在一个适当的比例下停止靠拢,并按照新的分配比例协同工作。

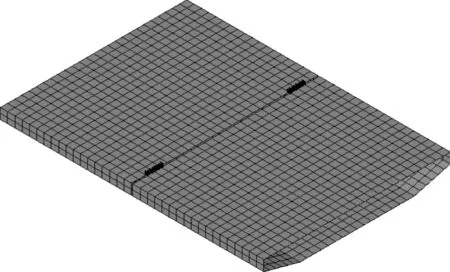

因此,在对马板和拉杆按照框架结构进行整体受力分析以后,还需要利用板单元建立模型,通过塑性分析得到马板在横弯、竖弯和扭转作用下的具体应力分布,通过结果对马板的具体受力做进一步的评价。

模型按梁段长度建立两个梁段,外形和实际梁段相同。梁段本身的刚度设置得很大,以和实际情况接近;马板采用板单元,具体位置和整体分析中的实际位置一致,厚度为1 cm(双马情况),并忽略拉杆的有利贡献;一个梁段的一段进行固定约束处理,另一个梁段则通过刚性板进行力矩的施加,具体有限元模型见图17、图18。

图17 马板计算的整体有限元模型1

图18 马板计算的整体有限元模型2

4.3 特别处理临时连接件的内力校核

通过对比分析,考虑经济性和实用性,决定采用布置马板的方式处理各特殊抗风性能需求梁段[8]。优化后,中跨原先未满足抗风要求的各梁段轴力校核如图19、图20所示。

图19 合龙施工态中跨各梁段最大轴力

图20 20%施工态中跨各梁段最大轴力

5 结论

(1)原始连接件在未加固时仅能承受450 kN 的作用力,在强风作用下容易损坏,完全无法满足抗风需要,需进行必要的加固处理。

(2)通过增加垫片与纵撑可以提高承载力至900 kN,并具有较高的安全储备,此时大部分梁段已有足够抗风性能。但100 %施工态跨中梁段,边跨梁段,以及桥塔处合龙梁段尚无法满足抗风要求;20 %施工态下,梁段均只能满足25 m/s的抗风要求,需进行特殊加固。

(3)在承载板两侧增添螺母并没有显著降低整体应力,但改善了局部集中受力状态,有利于提高连接件的安全储备。 采用马板连接形式,能大大提高连接件的承载能力,改善抗风性能。

(4)采用马板方式进行加固,上下各布置14块马板。在布置马板时,为了达到较好的加固效果,尽量使马板往梁段的两端靠,以提高横向抗弯惯矩。优化连接件方案后,所有梁段具备足够的抗风性能保证梁段安全。

(5)建议在塔区梁段和桥塔之间增设橡胶垫层,防止可能出现的硬碰撞。