尾矿浓密中泥层沉降速度变化及颗粒沉降特性

2019-07-20侯贺子李翠平王少勇颜丙恒

侯贺子,李翠平,王少勇,颜丙恒

(1.北京科技大学 土木与资源工程学院,北京,100083;2.金属矿山高效开采与安全教育部重点实验室,北京,100083)

随着生产力的发展和社会的进步,人类对矿产资源有了更多的需求,矿产开采规模也不断扩大。随之而来的是,矿山开采产生尾矿量的快速增加,导致出现水体污染、土地破坏、尾矿库安全等突出问题[1-3]。对于解决尾矿库环境污染、保证矿山可持续发展,应运而生的膏体充填技术发挥重要作用[4]。膏体充填技术能够充分利用尾矿,避免分级尾砂只能处理粗颗粒而留下细颗粒的问题,可以真正地建设“无尾”矿山。但是全尾砂膏体充填目前存在一个技术难题,即超细尾矿颗粒的浓密脱水。当前选矿工艺为了更好地实现矿物分离,将矿石粒度越磨越小,导致尾矿含泥量大、沉降困难[5]。并且,超细全尾颗粒沉降速度慢,不及分级尾砂的1/10[6]。深入研究全尾矿絮凝沉降现象,充分揭示絮凝沉降宏观及微观规律,对于加快尾矿颗粒沉降速度、提高浓密脱水效率具有重要意义。目前,对应尾矿浓密方面的研究主要侧重于尾砂沉降宏观物理量规律和浓密技术设备,包括不同条件下絮凝沉降变化规律、浓度和添加的絮凝剂对全尾砂沉降的影响、全尾砂沉降参数优化预测、深锥浓密机参数确定、深锥浓密系统分析等[7-13]。在絮凝沉降中,沉降柱呈现出4个沉降区域,即澄清区、自由沉降区、干涉沉降区和压密区,其中干涉沉降区具有变浓度特性、自由沉降区具有等浓度特性。但对尾矿颗粒絮凝沉降性质研究较少,尾矿颗粒粒径决定其沉降特性,在絮凝沉降早期阶段,由于颗粒沉降特性的差异,最初均匀的全尾砂浆的不同粒径尾矿颗粒开始发生分离,不同沉降区域的尾矿颗粒粒径分布不同[14-16],因此,不同沉降阶段的泥层沉降速度发生变化。为了进一步探究全尾矿浓密沉降规律,立足宏观和微观2个尺度进行实验研究。首先,开展全尾矿絮凝沉降宏观实验,根据不同料浆浓度、絮凝剂单耗下的沉降速度结果,分析沉降速度的宏观变化趋势,获得全尾砂絮凝沉降速度规律曲线。其次,开展不同沉降区域尾矿颗粒微观实验,使用环境扫描电子显微镜(ESEM)观测不同沉降区域尾矿絮凝沉降样品,获得不同沉降区域的尾矿颗粒粒径分布状况,揭示不同粒径尾矿颗粒的微观沉降特性。

1 实验材料及观测设备

1.1 全尾砂

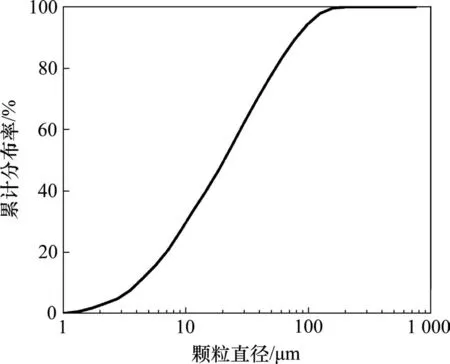

实验尾砂为某金属矿密度为2.74 g/cm3的全尾砂。使用激光粒度仪测试尾砂粒径,尾砂粒度分布结果如图1所示。

图1 尾砂粒度分布曲线Fig.1 Size distribution curve of tailings

由图1可知:尾砂d50为20.56 μm,d90为79.75 μm,尾砂中粒径小于20.00 μm的颗粒超过46.78%,属于细粒尾砂[17];尾砂不均匀系数为6.84。通过能谱仪(EDS)得到全尾砂中的化学元素及其质量分数,尾砂化学元素质量分数分析结果如表1所示,尾砂中质量分数较多的元素有O,Si和C等,其中金属元素主要有Fe,Al,Ca,Mg,Na和K等。

表1 尾砂化学元素质量分数Table 1 Chemical element mass fraction of tailings

1.2 絮凝剂

金属矿全尾矿浆中含带有正电荷的颗粒,加入负电性的絮凝剂能够发生电荷中和作用,降低颗粒表面动电位,导致小颗粒凝结成大絮团,加快沉降速度[18-19]。本次实验选用对金属矿山全尾矿具有良好絮凝效果的有机高分子絮凝剂,阴离子聚丙烯酰胺(APAM)[20]。絮凝剂外观为白色颗粒,无臭、无毒、无腐蚀性,固体质量分数大于等于90%,相对分子质量为1 200万。

1.3 环境扫描电子显微镜(ESEM)

使用FEI Quanta FEG 450场发射环境扫描电镜微观观测尾矿絮凝沉降样品。ESEM 不仅具有分辨率高、放大倍数大、立体感强的优点,而且能够直接观测含有一定水分的尾矿絮凝沉降样品,无需将样品干燥喷涂等处理[21-23],可以满足尾矿絮凝沉降样品微观观测要求。

2 全尾矿絮凝沉降宏观实验

2.1 实验方法

1)在烧杯中配置质量分数为0.5%的絮凝剂溶液,使用电动搅拌器充分搅拌絮凝剂溶液。

2)制备质量分数为20%,25%和30%的全尾砂料浆,并将料浆分别倒入容量为1 000 mL的量筒中。

3)向不同质量分数料浆的量筒内添加配置好的絮凝剂溶液,之后搅拌5 s使絮凝剂与料浆混合均匀,添加的絮凝剂的单耗分别为20,40和60 g/t。

4)静置全尾砂料浆,记录不同时刻的泥层高度,计算出沉降速度。

2.2 泥层沉降速度变化规律

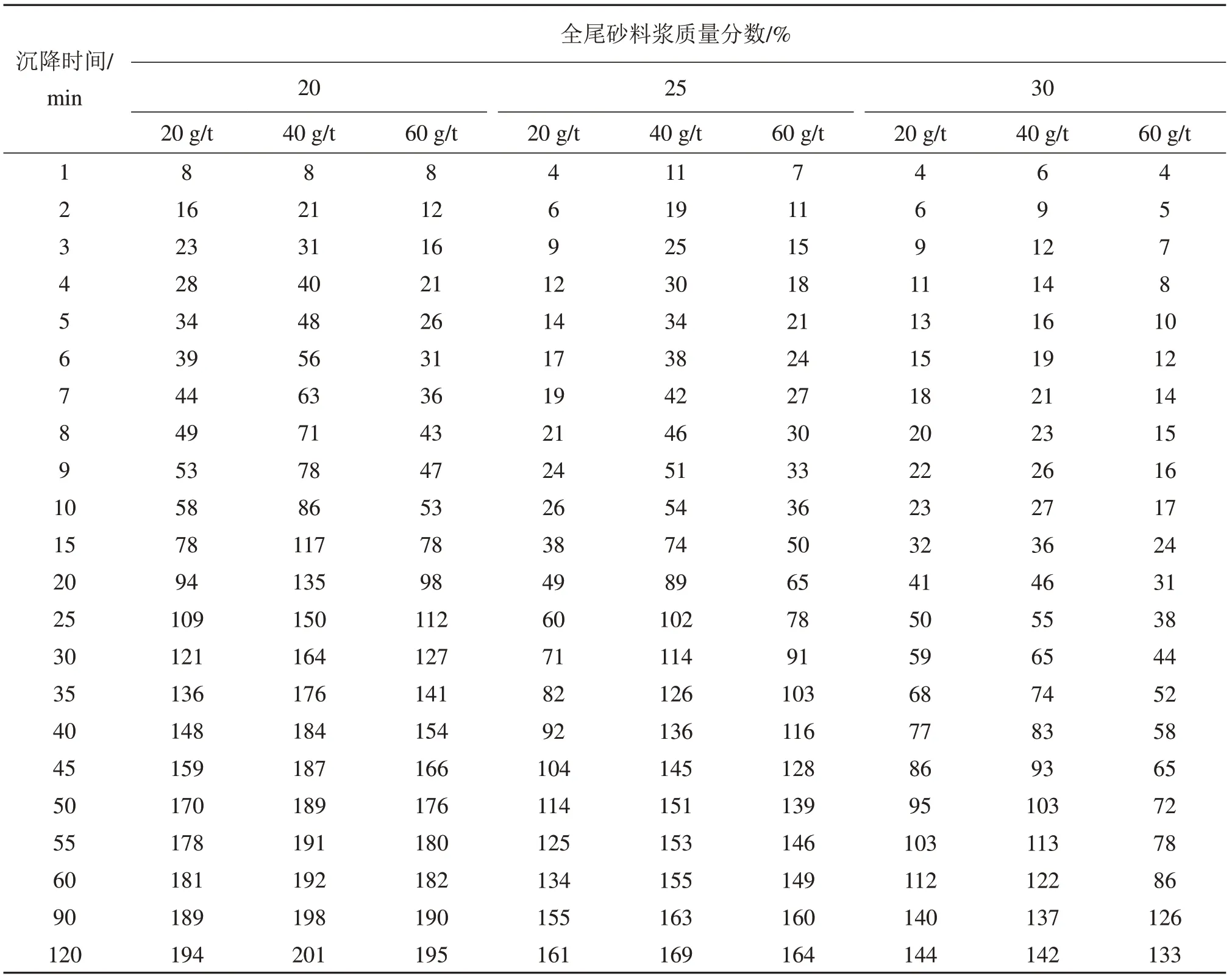

通过全尾砂絮凝沉降实验,得到不同沉降时间泥层沉降高度表,如表2所示。在表2 中记录3 种不同质量分数的全尾砂料浆在加入3种不同质量分数单耗絮凝剂后,不同时刻的泥层沉降高度情况。

运用表2中所列数据计算每一时刻泥层沉降速度值。泥层沉降速度,通过下式计算:

表2 不同沉降时间泥层沉降高度Table 2 Sedimentation height of mud layer in different settling time mm

式中:vi为第i时刻的泥层沉降速度;hi+1,hi和hi-1分别为第i+1,i和i-1 时刻的沉降高度,ti+1,ti和ti-1分别为第i+1,i和i-1时刻的沉降时间。

2.2.1 料浆质量分数对沉降速度的影响分析

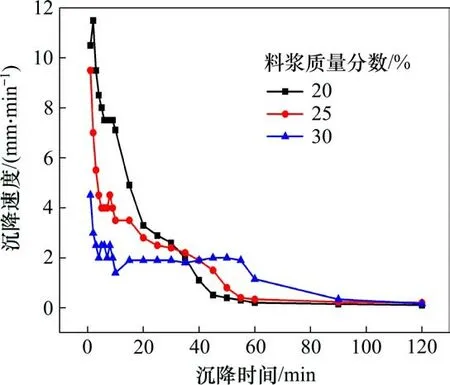

为分析料浆质量分数对沉降速度的影响,选定絮凝剂单耗40 g/t的情况下,全尾砂料浆质量分数为20%,25%和30%时,沉降速度随时间的变化情况如图2所示。

从图2可以看出:料浆质量分数对沉降速度具有显著的影响,较低质量分数料浆具有更高的前期沉降速度;在前10 min 内,质量分数为20%的料浆沉降速度超过质量分数为30%的料浆沉降速度的2倍。在前30 min 内,质量分数20%,25%和30%的料浆最大沉降速度分别为11.5,9.5和4.5 mm/min;在这段时间内,不同料浆的沉降速度差距不断缩小。在30~40 min内,不同质量分数料浆的沉降速度都在2 mm/min左右,较低质量分数料浆还会更早进入压密区压密阶段,20%,25%和30%的质量分数料浆分别在45,55和90 min进入压密区压密阶段。

料浆质量分数越低,料浆内尾矿颗粒之间间隙越大,因而颗粒向下沉降和液体上流的阻力相应越小,沉降速度会越高。

图2 不同料浆质量分数沉降速度变化Fig.2 Variation of settling velocity of different slurry mass fraction

2.2.2 絮凝剂单耗对沉降速度的影响分析

当絮凝剂单耗低于合适单耗时,很多细小的尾矿颗粒难以充分絮凝成为絮团;当絮凝剂过量时,尾矿颗粒表面电位反相增加,尾矿颗粒变得更加稳定,同样不利于颗粒絮凝。只有在合适的絮凝剂添加量下,絮凝效果发挥最佳,沉降速度才能够达到最大。

为分析絮凝剂单耗对沉降速度的影响,选定当全尾砂料浆质量分数为25%,加入的絮凝剂单耗为20,40和60 g/t 时,沉降速度随时间的变化结果如图3所示。

从图3可以看出:絮凝剂单耗对沉降速度有明显影响,合适的絮凝剂添加量才能有更快的沉降速度;在前20 min内,絮凝剂单耗为20,40和60 g/t的料浆最大沉降速度分别为3.0,9.5和5.5 mm/min。在10~50 min时,絮凝剂单耗为40 g/t的料浆沉降速度不断下降,絮凝剂单耗为60 g/t的料浆沉降速度基本稳定在2.5 mm/min,絮凝剂单耗为20 g/t的料浆沉降速度基本稳定在2 mm/min;在55 min 后,絮凝剂单耗为40 g/t的料浆沉降速度很小,最快进入压密区压密阶段;絮凝剂单耗为60和20 g/t的料浆分别在60和90 min后,进入压密区压密阶段。

图3 不同絮凝剂单耗沉降速度变化Fig.3 Variation image of settling velocity of different flocculant consumption

2.2.3 沉降速度变化趋势分析

基于料浆质量分数和絮凝剂单耗对沉降速度的影响,根据图2和图3所示的沉降速度变化关系能够看到所有曲线大致具有相同的沉降速度变化趋势。在前5 min,沉降速度位于曲线最高段,此时曲线斜率的绝对值也较大,沉降速度下降速率较快;在5~10 min内,沉降速度基本保持不变,或者出现小幅度振荡;在10~40 min内,沉降速度基本不变,或者沉降速度以较慢速率下降,此时曲线斜率的绝对值明显低于前5 min曲线斜率的绝对值;在40~60 min内,曲线斜率绝对值出现较大增长,沉降速度由相对平稳又转为快速减小;在60 min 后,沉降速度很小,沉降速度曲线基本与沉降时间轴平行。

在絮凝沉降过程中,沉降柱自上而下出现了澄清区、自由沉降区、干涉沉降区和压密区共4个沉降区域。同时,伴随不同沉降区域的形成、过渡和消失,泥层沉降速度发生改变;这在沉降速度变化曲线上得到很好地体现,也是每条沉降曲线具有相同变化趋势的原因。

2.3 泥层沉降速度规律曲线分析

根据全尾矿絮凝沉降实验的泥层沉降速度变化趋势,获得如图4所示的全尾砂絮凝沉降速度规律曲线。由图4可见:静态絮凝沉降规律曲线表现为5个阶段,从沉降区域内微观颗粒沉降特性角度,初步分析宏观泥层沉降速度变化规律:

图4 沉降速度规律曲线Fig.4 Curve of settling velocity regularity

2.3.1 自由沉降前段(AB段)

这是絮凝沉降最开始阶段,自由沉降区在量筒中占大部分比例,细小易絮凝的尾矿颗粒絮凝成为絮团,较大颗粒以单颗粒形式存在,颗粒絮团之间相互间隙较大,故沉降阻力较小,颗粒絮团向下运动较快,因而表现为泥层沉降速度较快;在此阶段,不同颗粒开始出现分离,主要为部分较大粒径单颗粒和大密实絮团以更快的沉降速度沉降到量筒底部位置。伴随着沉降,澄清区、干涉沉降区和压密区相继出现和扩大,自由沉降区域体积不断减小,AB段泥层沉降速度快速减小。

2.3.2 自由沉降末段(BC段)

经过AB段后,速度较快的较大尾矿颗粒、密实絮团等基本沉降到干涉沉降区和压密区,自由沉降区主要为较小粒径颗粒,颗粒粒度相差不大,同时自由沉降区的絮团尺寸也都比较均匀,尾矿颗粒、絮团基本保持匀速下降;干涉沉降区和压密区区域稳步扩大,对自由沉降区沉降的颗粒、絮团有稳定的接收承载能力。因此,BC段泥层沉降速度仅有小幅振荡,基本保持稳定。

2.3.3 干涉沉降前段(CD段)

在CD段,自由沉降区域已经完全消失,干涉沉降区的干涉沉降决定泥层沉降速度。干涉沉降区越往下部浓度越大,颗粒絮团之间间隙越小,导致沉降阻力增大,沉降速度因而不断降低,使CD段速度明显比AB段和BC段的小。若料浆质量分数、絮凝剂单耗等导致前期沉降速度相对较快,则CD段沉降速度表现为不断减小;反之,料浆质量分数、絮凝剂单耗等使前期沉降速度相对较慢,CD段沉降速度就会保持相对稳定。

2.3.4 干涉沉降末段(DE段)

干涉沉降区域的范围比较小,同时干涉沉降区域为沉降速度最慢的细小尾矿颗粒和小尾矿絮团。DE段沉降速度较CD段更低,随着干涉沉降区域逐渐减小消失,泥层沉降速度快速减小。

2.3.5 压密段(EF段)

量筒只有澄清区和压密区,颗粒、絮团全部沉降到压密区位置,随着沉降时间的增加,颗粒、絮团之间孔隙不断减小,压密区更为密实,泥层沉降越来越不明显。

微观颗粒沉降特性不同,在沉降过程中造成不同沉降区域尾矿颗粒差异分布,并随着沉降区域的形成、过渡和消失,使宏观泥层沉降速度表现出阶段变化特征。

3 不同沉降区域尾矿颗粒微观实验

3.1 实验方法

基于全尾砂絮凝沉降实验,在全尾矿絮凝沉降早期,针对量筒的不同刻度位置取样,使用ESEM微观观测样品。

首先,在烧杯内配置好质量分数为0.5%的絮凝剂溶液,使用搅拌器将絮凝剂溶液充分搅拌均匀;之后,配置质量分数为20%的全尾砂料浆,将混合均匀的料浆倒入容量为1 000 mL的量筒中;按照40 g/t的絮凝剂添加量,向装有全尾砂料浆的量筒中添加配置好的絮凝剂溶液,絮凝剂溶液加入料浆后,在量筒中快速搅拌5 s 使絮凝剂在全尾砂料浆中混合均匀;然后,静置全尾砂料浆,观察到料浆液面从初始高度870 mL刻度处开始缓缓下降。

当静置的全尾砂料浆的泥层高度到达量筒的600 mL刻度位置时,进行尾矿絮凝沉降样品的取样工作。分别在量筒的600,400和200 mL刻度处及量筒最底部,使用取样器在量筒内取样。取样后,立即使用ESEM 对尾矿絮凝沉降样品进行微观观测。ESEM 设置为环境真空模式,样品室气压200 Pa,加速电压10 kV。

3.2 不同位置处尾矿颗粒情况与分析

根据全尾砂絮凝沉降实验,600 mL 刻度位置附近是泥层,澄清区与沉降区的分界面;400 mL 刻度处上部尾矿颗粒与絮团比较均匀、运动稳定,400 mL刻度处下部颗粒、絮团运动不均衡、挤压增多,大量絮团被挤压破碎;200 mL 刻度下部比其上部明显更为密实,颗粒、絮团在200 mL 刻度处沉降后基本静止,200 mL 刻度处附近大致是沉降区与压密区分界面;底部处,颗粒基本保持静止,从上到下孔隙越来越小,底部属于压密区。因此,600 mL 刻度以上为澄清区,200~600 mL刻度区间为沉降区(包含自由沉降区和干涉沉降区),200 mL 刻度以下为压密区。

3.2.1 沉降区尾矿颗粒情况与分析

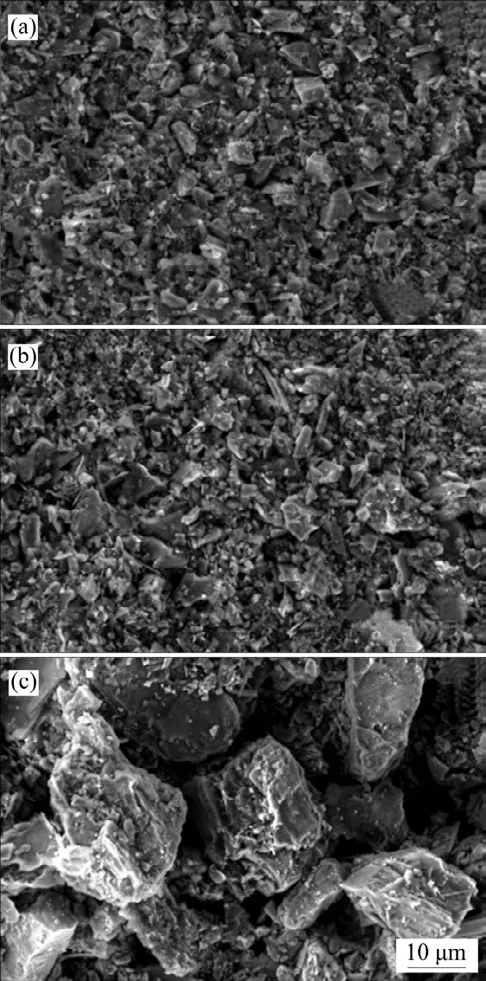

使用ESEM 观测600,400和200 mL 刻度处的样品,观测结果如图5所示。

图5 不同位置处样品尾矿颗粒电镜观测图Fig.5 Electron microscopic observation of tailings particles at different positions of samples

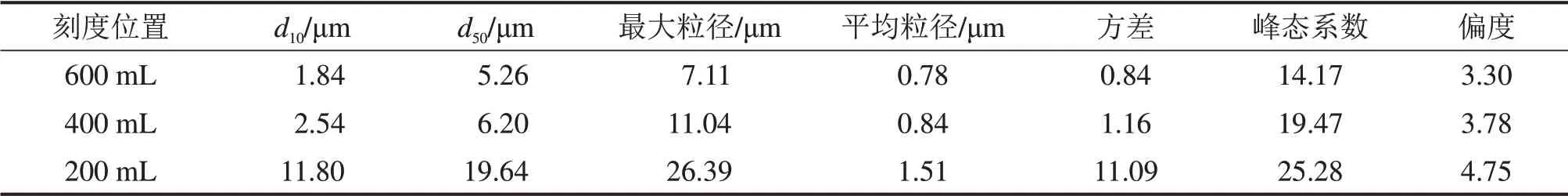

为了能够定量分析电镜图像中尾矿颗粒粒径情况,对图5电镜图像进行处理,获取所有尾矿颗粒的粒径,如表3所示,并进一步绘制不同粒径颗粒数量直方图,如图6所示。由表3可知:600,400 mL 刻度处的颗粒粒径情况相近,200 mL 刻度位置颗粒粒径情况与前两处相差甚大。200 mL 刻度处颗粒d10分别超过400和600 mL刻度处的4倍和6倍;200 mL刻度处颗粒d50超过了600和400 mL刻度处的3倍;200 mL 刻度处最大颗粒粒径为26.39 μm,是400和600 mL 刻度处粒径的2 倍和3 倍;200 mL 刻度处的颗粒平均粒径也约为600和400 mL 刻度处颗粒平均粒径的2 倍;对粒径方差进行比较200 mL 刻度处颗粒粒径不均匀性更为显著;最后,通过计算峰态系数和偏度,能够看到200 mL 刻度处颗粒的峰度和偏度比600,400 mL刻度处的更大。

3.2.2 压密区尾矿颗粒情况与分析

使用ESEM观测量筒底部压密区处的样品,观测结果如图7所示。从图7可以看出:底部处的较大粒径颗粒比较多,部分清晰完整的尾矿颗粒粒径为82~174 μm,大粒径尾矿颗粒粒径明显比上部沉降区颗粒大。另外,很多较小尾矿颗粒粘结成絮网状,吸附在大颗粒表面。在图7 右下方位置,有1 个直径为150 μm的絮团,其中絮凝的尾矿颗粒粒径基本都是在10 μm以下。

3.3 不同粒径尾矿颗粒沉降特性分析

在絮凝沉降早期,在量筒越低位置,尾矿颗粒平均粒径越大、大颗粒尾矿数目越多。因此,在絮凝沉降过程中,大粒径尾矿颗粒能够以较快的沉降速度沉降。

在200 mL 刻度下部的压密区,会有许多大于26.5 μm的尾矿颗粒,该区域颗粒粒径范围很大。特别是在量筒底部压密区,小粒径尾矿颗粒、颗粒絮团较少,观测到粒径82~174 μm的颗粒堆积在这个区域。几十至上百微米的尾矿颗粒比表面积较小,不会发生絮凝作用;同时,大粒径的尾矿颗粒有很快的沉降速度,甚至在料浆搅拌过程中都可能会发生沉降,因此,能够在絮凝沉降开始阶段就快速沉降到量筒底部。

表3 颗粒粒径情况统计表Table 3 Statistical table of particle sizes

在400~200 mL 刻度范围内的下部沉降区域,区域内尾矿颗粒粒径主要在26.5 μm以下。该区域越低位置,颗粒粒径范围越大,颗粒越不均匀,粒径10.0 μm 以下颗粒减少,10.0~26.5 μm的颗粒增多。粒径10.0~26.5 μm 颗粒的絮凝效果不如10.0 μm 以内颗粒的絮凝效果好,更易于以单颗粒形式沉降,说明粒径大于10.0 μm的尾矿颗粒絮凝作用影响较小,沉降速度与颗粒粒径关系更为紧密,颗粒越大沉降速度越快,量筒越低位置处尾矿粒径越大。

在600~400 mL 刻度范围内的上部沉降区域,区域内尾矿颗粒粒径基本在10 μm以下。一方面,由于粒径10 μm 以内的超细尾矿颗粒具有很难沉降特性,多停留在沉降区上部;另一方面,根据ESEM观测的絮团图像以及前人研究[24],发生良好絮凝效果的颗粒粒径范围是在10 μm以下,上部沉降区以10 μm以内尾矿颗粒为主,与絮凝作用有很大关系。粒径10 μm内尾矿颗粒絮凝形成大量絮团,细小颗粒絮凝形成的絮团密度相对较小、结构疏松、包裹水分,导致这些絮团沉降速度有限;在高质量分数(>20%)的砂浆中,絮团会发生相互搭接,甚至连接成为一个整体结构,导致絮团的沉降速度降低,同时,量筒边壁效应也会进一步减缓絮团沉降。小于10 μm颗粒形成的絮团的沉降速度比大粒径的尾矿颗粒的低,所以粒径小于10 μm的尾矿颗粒在上部沉降区域。

最后,根据不同沉降区域尾矿颗粒观测实验的观测分析,给出不同粒径的尾矿颗粒沉降特性情况,如表4所示。

表4 尾矿颗粒沉降特性Table 4 Sedimentation characteristics of tailings particles

4 结论

1)全尾矿沉降过程中,不同沉降区域内部颗粒分布状况不同,沉降区域的形成、过渡和消失,导致沉降速度呈现出阶段变化趋势,全尾砂絮凝沉降速度规律曲线分为5个阶段,分别是自由沉降前段、自由沉降末段、干涉沉降前段、干涉沉降末段和压密段。

2)在絮凝沉降早期,量筒最底部的压密区,部分尾矿颗粒粒径为82~174 μm,尾矿颗粒粒径明显更大;在量筒400~200 mL 刻度的沉降区间内,主要是粒径小于26.5 μm的尾矿颗粒,细小尾矿颗粒数目减少,10.0~26.5 μm颗粒出现,使颗粒粒径不均匀性增加;在量筒600~400 mL 刻度的沉降区间内,主要是粒径小于10 μm的尾矿颗粒,颗粒粒径分布相对均匀。

3)不同粒径尾矿颗粒具有不同的沉降特性,粒径大于82.0 μm的尾矿颗粒不发生絮凝作用,沉降速度快,短时间能沉降到量筒底部;粒径26.5~82.0 μm的尾矿颗粒难以发生絮凝作用,更易于单颗粒形式沉降,沉降速度与粒径关系紧密,沉降速度快;粒径10.0~26.5 μm的尾矿颗粒不易发生絮凝作用,沉降速度与粒径关系较紧密,沉降速度较快;粒径小于10 μm的尾矿颗粒容易絮凝沉降,颗粒沉降速度同絮团沉降速度,颗粒沉降速度相差不大,沉降较慢。