植入法沉桩技术在基桩工程中的应用

2019-07-19徐继忠

柯 灵, 徐继忠, 郑 体

(中冶成都勘察研究总院有限公司,四川成都 610000)

植入沉桩法是近年来迅速发展起来一种新型工法,相比常规的锤击法或静压法沉桩优点明显,在一些建筑密集区域或地质复杂区域,管桩采取直接锤击法或静压法一方面沉桩较困难,阻力大,强行穿越易造成桩身损伤;另一方面挤压土体后易对周边建筑或管网线造成一定的影响[1]。而采用植入法沉桩可通过预成孔至所定持力层再植桩,能较好保障管桩施打质量。该桩型特点在于,通过预成孔方式减少其管桩桩尖沉桩阻力,此外通过后注浆填充管桩与成孔孔壁的缝隙以及侧壁土层的缝隙,可有效提高高强度预应力管桩桩侧阻力,从而达到提高单桩承载力要求,其植入沉桩法基桩结构图如图1所示。

图1 植入沉桩法基桩结构

本文结合四川宜宾某高回填土中特殊地质复杂地层工程,介绍了植入法沉桩的设计与施工情况,并通过应用效果分析验证了该桩型的安全性、经济性及先进性。

1 工程概况

四川宜宾某工程主要为工业厂房(约1F),主体结构类型拟采用钢结构,柱下轴力约为5 000kN,基础型式拟采用柱下独立基础。拟建场地位于四川盆地南部山丘陵区,场地通过回填后相对较平整,自上而下分布土层为杂填土、粉质黏土、强风化泥岩、强风化砂岩、中风化泥岩、中风化砂岩、中风化泥质灰岩。各土层物理指标如表1所示,该地质条件中主要特殊地层为杂填土,其厚度为5~33m,主要由强—中风化泥岩、砂岩碎块石组成,块石、孤石含量约为80 %。桩基施工在这类高填方土层中施工难度较大,其地层各类土物理力学指标如表1所示。

表1 各层土物理力学指标

2 设计方案选择

本工程主要为工业厂房,原设计桩基采用钻孔灌注桩,混凝土强度为C30,桩径为0.6m,桩长为20~35m不等,以中风化泥岩为持力层,单桩竖向抗压极限承载力标准值为2 000kN(特征值为1 000kN)。因场地均为高回填区,为防止地基不均匀沉降,总装车间独立基础承台共布置813根基础桩,平均桩长为28m。

考虑到本场地回填土较深,采用钻孔灌注桩需采用全护筒护壁方式,这样一方面成孔较慢,工期无法满足要求;另一方面成孔过程中遇到块石孤石施工难度较大,沉渣厚度难以满足设计要求,存在较大的质量隐患。通过理论分析计算,基础型式若采用大直径管桩,直径0.6m,以强风化泥岩为持力层,单桩承载力特征值可达到1 800kN。相比钻孔灌注桩,具有工期短、无泥浆污染等优点,平均桩长为25m,材料选用PHC-AB(600)-130。

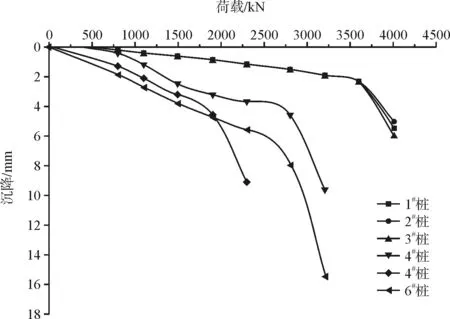

为研究场地管桩施工工艺,场地进行了6根试桩作业,其中3根采用锤击法沉桩工艺,另3根采用植入法沉桩工艺,均选取地质条件较差的区域进行试桩作业。其锤击法沉桩中有1根施工至11m处贯入度即满足设计要求。但根据地勘报告显示处于回填土层,未进入持力层,其余2根正常进入持力层;另三根通过旋挖预成孔后均进入了持力层,达到了预定的设计深度,待植入管桩后灌入水泥浆达到凝期要求后,对其6根桩进行了单桩竖向抗压静载试验,试验结果如图2所示。

图2 荷载-沉降曲线

从图2静载试验可知,1~3号桩采取植入法沉桩工艺通过注浆后,其桩侧填土的性质得到了较大的改善,有效地提高了桩侧摩阻力,单桩竖向抗压极限承载力达到了3 600~3 700kN,沉降量较小;4~6号桩采用锤击法沉桩,单桩竖向抗压极限承载力为2 300~2 800kN,离散性相对较大,沉降量相对较大,主要因填土内孤石、块石较多,填土不均匀,部分桩基遇孤石后无法进入持力层,对其承载力造成较大地影响;部分管桩在施工过程中也易发生管桩挤偏跑位,垂直度偏差较大;相对比而言,采用植入法沉桩工艺整体承载力约提高了25 %,能较好了克服锤击法施打管桩中存在相关难题,一方面可有效的提高了桩基承载力,另一方面桩身沉降量也相对减少。

3 施工技术

3.1 施工工艺

植入法沉桩施工工艺相比传统的锤击法成桩,主要增加了钻机引孔工艺及孔壁注浆工艺,其具体施工工艺如下:施工准备→桩孔放线定位→钻机开孔→继续钻进、排渣、成孔 →钻至持力层→沉桩→送桩→孔壁注浆→成桩检测→成桩验收。

3.2 关键工序施工要点

(1)放线定位引孔。根据设计图纸定位图,可采用旋挖钻机或长臂螺旋钻机进行开孔引孔。为保证植入法植入效果,开孔孔径一般宜大于管桩直径50~100mm,通过钻机钻进引孔,可将其部分块石或孤石进行破碎并取出孔外。施工中要确保成孔垂直度,取土深度应大于成孔深度2/3以上,终孔可根据钻机取土性状是否达到设计持力层深度。

(2)沉桩。沉桩过程中因引孔孔径约大于管桩直径,为保证管桩不直接落入孔内,孔内可先采用细粒土进行部分回填,再对管桩进行施打。因回填土较深,一般预制管桩桩长不大于12m,需采取接桩措施。发生接桩时,桩身入土后露出的桩头应高出地面0.5~1.0m。焊接前,上下节桩接头端板表面应用钢丝刷清刷干净并保持干燥,坡口处应刷至露出金属光泽。上节桩身应与下节桩身保持顺直,焊缝要连续饱满,不得有夹渣或蜂窝,并达到二级焊缝要求。沉桩深度应满足设计进入持力层深度要求以及贯入度要求。

(3)注浆。孔壁注浆可先采取70型钻机进行引孔穿透填土深度,然后通过预埋注浆管进行高压后注浆,注浆水灰比约为0.5。管桩与预成孔孔壁间间隙浆液应饱和密实,注浆高度应待地面返浆为止,并根据需要随时进行补浆。待水泥浆凝固后,一方面对桩侧周边的土体进行了加固处理,减少其后期土体固结沉降;另一方面在桩体与岩体间形成了一层水泥泥皮,可增强管桩的抗倾覆稳定性,还可增加其桩侧摩阻力。

4 效果分析

4.1 承载力及沉降分析

通过静载试验,植入法沉桩施工工艺相比传统锤击法成桩工艺承载力得到了较大的改善。传统锤击法沉桩主要为挤土桩,挤土效应会使桩侧四周土体产生超孔隙水压力。管桩施工完成后超孔隙水压力开始消散,桩四周土体固结沉降,造成桩承载力降低。而植入法沉桩非挤土桩,桩侧四周通过后注浆工艺后可有效的固结四周土体,减少其填土的负摩阻力,虚土相应地减少,从而使承载力得到了一定地提高,沉降量也相对降低了许多。

4.2 经济性对比分析

通过上述基础桩方案对比分析,植入法沉桩施工工艺相比旋挖成孔灌注桩,在提高单桩承载力情况下, 预应力管桩数量有所减少,从而节约了工期,节省了施工成本。采取旋挖成孔灌注桩,需采用全护筒跟进护壁措施,因填土较厚,混凝土充盈系数达到1.4以上,桩径0.6m,综合单价约为1 100 元/m,采用植入法沉桩,管桩直径为0.6m,因管桩材料费以及注浆工艺的增加,综合单价约为750 元/m,其测算表格见表2。

表2 植入法管桩与旋挖灌注桩成本测算

从上述工程造价对比分析,植入法沉桩工艺可节约造价约40 %,经济性相对较好。

4.3 成桩优越性分析

旋挖成孔灌注桩在这种高填方区域基础桩中应用时,需采取全护筒跟进护壁措施,桩身易遇到夹泥、缩颈、沉渣厚度不满足要求等方面质量缺陷,同时易给场地带来污染,工效相对较低;锤击法或静压法管桩基础在此工程中应用时,遇到填土中孤石或块石,桩头易损坏和折断,甚至无法进入持力层,难以满足桩承载力和稳定性要求;而采用植入法沉桩新型工艺通过预引孔以及后注浆的作用,能较好地解决上述相关问题,应用于这种高填方地层中具有一定的优越性。

5 结束语

(1)针对传统的锤击法或静压法沉桩在基桩工程中应用存在的缺点,提出了一种新型的沉桩工艺即植入法沉桩。通过试桩和静载试验分析,这种工艺能提高单桩承载力,减少桩基的沉降,有效地解决了高填方区域成桩困难的难题,并取得较好地效果,对类似的项目设计具有一定的借鉴意义。

(2)通过应用于具体的工程中,归纳和总结了植入法沉桩施工的关键工序和要点,对同类工程施工具有一定的指导意义。

(3)以实例从经济、技术及成桩质量上,将植入法成桩与旋挖灌注桩进行工艺以及造价的对比分析,表明植入法沉桩质量好,经济合理,应用于这种类似高填方基桩工程中具有一定的优越性。