基于粒子群算法的信封机同步控制系统设计*

2019-07-19马长华朱伟兴蔡勇刚

马长华, 朱伟兴, 蔡勇刚

(江苏大学 电气信息工程学院, 江苏 镇江 212013)

传统的信封包装机是单功能信封包装机,其只用一台电机拖动所有的生产环节,各个生产环节都被固定,系统灵活性下降,易产生震荡,且受到电机功率限制,系统输出功率较小.单功能信封包装机每个生产环节都是由齿轮、凸轮轴、连接杆等传统机械设计和制造技术组成,存在转换时间长、连接精度不高、机械传动性能降低等不足[1].

本文在传统信封包装机的基础上,采用多电机拖动的协调同步控制系统取代传统机械传动连接系统,提出以DSP和伺服驱动器为核心的多电机同步控制系统[2-5],采用PID算法改善系统的同步性能,PID控制效果的好坏主要取决于PID参数的选择,与ZN临界比例度法、试凑法等方法相比,粒子群算法具有超调量小、调整时间短等优点.因此,本文应用粒子群算法对PID参数进行整定获得最优比例系数、积分系数、微分系数[6],使系统达到同步精度高、响应速度快、稳定性能好的要求.

1 信封包装机的机械结构及工作原理

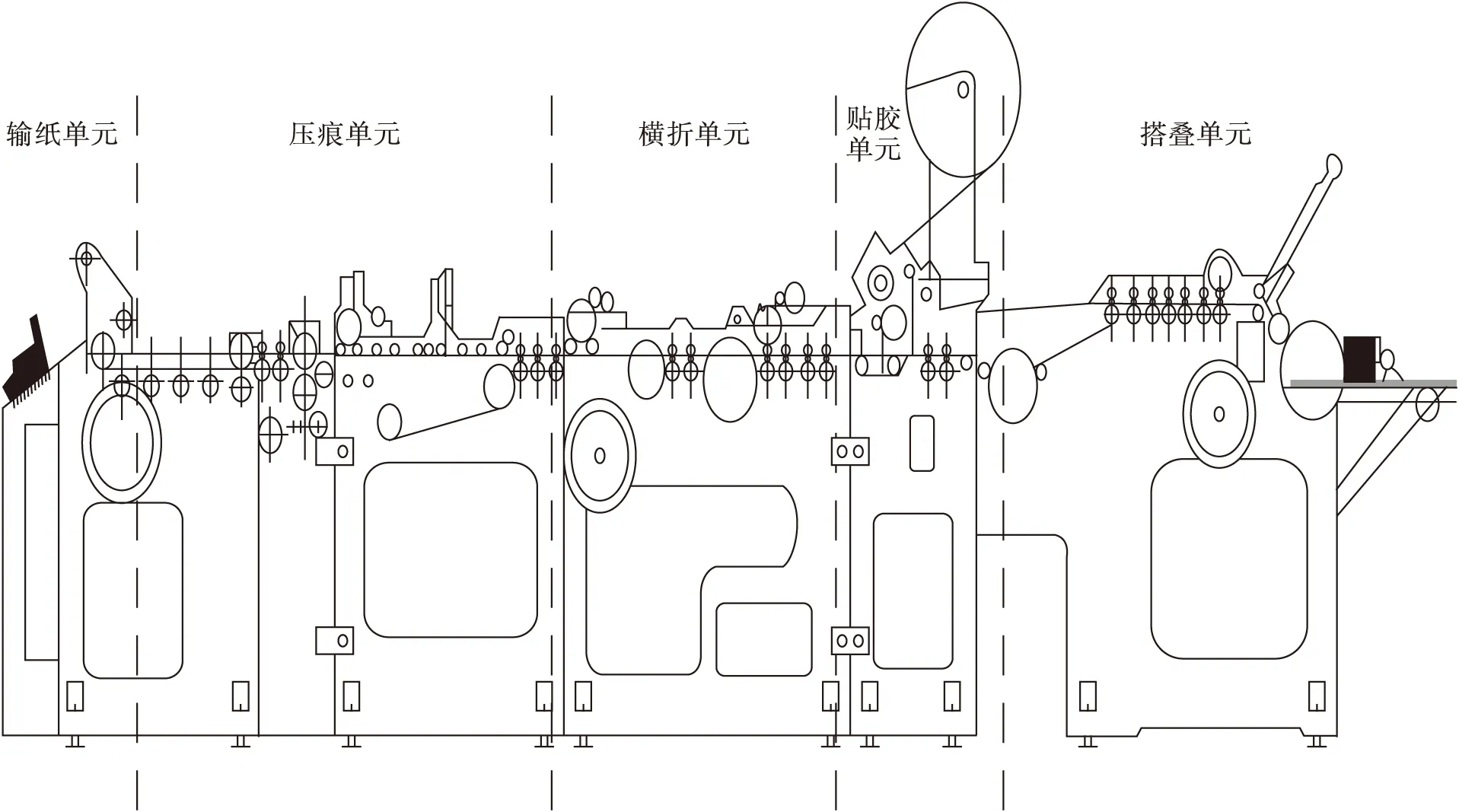

信封包装机是由多个生产单元组成的机械包装设备,各单元间协调同步运转达到信封包装同步流水线生产,机械结构如图1所示.信封包装机生产流程为:输纸单元,纸张从吸附器(空气吸附器,由空气压缩机产生的吸附力)输送到压痕单元;压痕单元,对纸张先进行纵向压痕,再横向压痕;横折单元,先对边角涂胶,然后第一次横折,最后横叠在一起;贴胶单元,涂自粘胶(涂口胶式),在涂口上贴隔离纸;搭叠单元,第二次横折,收集计算信封生产数量.在生产过程中各单元不同步或者同步精度不高将会发生信封折叠不合格、堵纸、涂胶不均匀等故障,因此,本文系统的关键技术是多电机的同步协调控制,并且要达到生产要求精度.此外,系统还包括生产流程检测(堵纸、产品计数)、人机界面、按钮操作等部分.操作人员可对上述每个单元进行单独位置微调,减轻以前靠机械调整的劳动强度,节省调整时间.

2 系统硬件设计

自动信封包装机硬件系统以DSP为整个控制系统的核心,主要由同步控制、流程检测单元、人机界面与操作单元组成,如图2所示.

图1 信封包装机机械结构Fig.1 Mechanical structure of envelope packer

本文系统采用TI公司生产的TMS320F2812数字处理器,该处理器是针对数字控制所设计的高性能、多功能、高性价比的32位定点DSP,整合了DSP及微控制器的最佳特性.自动信封包装机的关键部分是同步控制单元,由驱动电路、抗干扰电路、解码电路、Z位置信号捕获电路、伺服驱动器和交流伺服电机组成.伺服驱动器和伺服电机都采用迈克彼恩公司生产的驱动器和电机,型号分别为APD-VS和APM-SE.M1为主电机,M2、M3、M4为从电机.流程检测单元由三个光电传感器组成,用来检测在生产过程中是否发生了堵纸故障,通过DSP中的程序控制故障报警及停机,并显示故障的位置.3号传感器安装在自动信封包装机的尾部,对成品信封进行计数,以实现定量生产.操作单元是在自动信封包装机的前、中、后都安装按钮操作台,可对生产和调试进行控制.人机界面采用触摸屏,不仅可以实现操作台上的各种按钮功能,最重要的是可以对相关生产参数进行设定,并可以显示生产状态及故障报警.人机界面与DSP通过SCI通讯口进行通信.

图2 自动信封包装机的硬件系统Fig.2 Hardware system of automatic envelope packer

3 系统同步控制策略及软件设计

3.1 系统同步控制策略

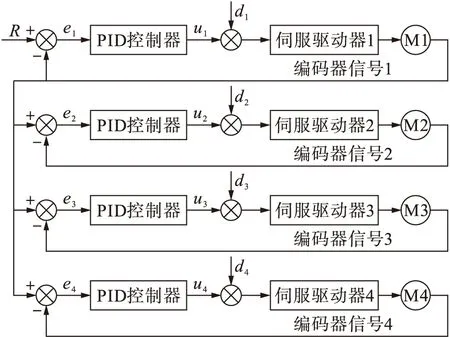

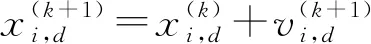

本文系统采用主从电机同步控制策略[6].自动信封包装机多电机同步控制系统的控制方案如图3所示.伺服电机M1作为主电机,其余电机M2、M3、M4作为从电机,以主电机M1的输出作为理想输出,从电机跟踪这一理想输出达到同步运转.主从同步控制的特点是利用各个电机之间既有的差异性,让从电机跟随主电机达到主从控制的目的.

3.2 数学模型的建立

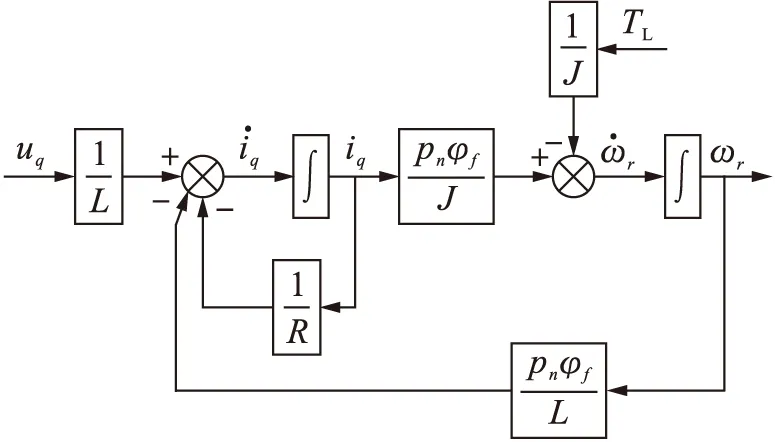

本文系统使用迈克彼恩APM-SE交流伺服电机,电机为三相永磁同步电机(PMSM)[7].d、q坐标系永磁同步电机状态方程为

图3 自动信封包装机多电机同步控制系统控制方案Fig.3 Control scheme for multi-motor synchronous control system of automatic envelope packer

(1)

式中:R为绕组等效电阻;Ld为等效d轴电感;Lq为等效q轴电感;pn为极对数;ωr为转子角速度;φf为转子磁场等效磁链;TL为负载转矩;id为d轴电流;iq为q轴电流;J为转动惯量.

通常为了得到线性状态方程,采用id恒等于0的矢量控制方程,即

(2)

根据式(2)可得如图4所示的永磁同步电机结构框图.

图4 交流永磁同步电机结构框图Fig.4 Structure diagram of AC permanent magnet synchronous motor

矢量控制的永磁同步电机伺服系统一般由电流环、速度环和位置环组成,各环节性能最优化是整个伺服系统提高性能的基础,外环性能的发挥依赖内环性能的优化.

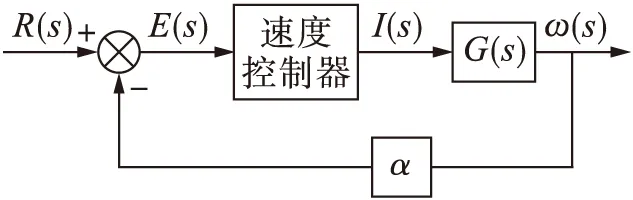

电流调节器Kpi(s)可认为是比例调节器,图5为s域里交流永磁同步电机及驱动器控制框图.其中,KI为电流反馈系数,Ku为电势系数,Rs为定子电阻.用传递函数表示交流同步电机及电流环的模型,其表达式为

(3)

式中:Im(s)为定子三相正弦电流的幅值;Kpi为电流调节器系数;Kf为转矩系数;La为电枢电感.同样,速度环也是伺服系统中重要的环节,以图5为基础可以得到速度环的结构框图,如图6所示.文献[5]指出速度反馈环节系数α的计算公式为α=PtT/60=m/n,m为电机光电编码器在采样周期T内发出的脉冲个数,Pt为光电编码器的分辨率.本文系统中n=1 000 r/min=105 rad/s,m=2 500 p/r(脉冲每转)=396 p/rad(脉冲每弧度),可得到α=3.77.

图5 交流永磁同步电机及驱动器模型Fig.5 AC permanent magnet synchronous motor and its driver model

图6 速度环框图Fig.6 Block diagram of speed loop

本文系统在MATLAB中的仿真模型如图7所示.

3.3 基于粒子群算法的PID参数整定

粒子群算法初始化一群随机粒子,每一个粒子表示优化问题的一个可能解,有着自己的速度与位置,由适应度函数为其确定一适应值[8].在每一次迭代过程中,每个粒子会记忆并且追随当前的最优粒子,通过跟踪两个极值进行自我更新:一是粒子本身找到的最优解pbest(个体极值),二是整个种群当前找到的最优解gbest(全局极值).

假设D维搜索空间中种群的粒子个数为N.第i个粒子的位置和速度分别为

xi=(xi,1,xi,2,…,xi,D) (i=1,2,…,N)

(4)

vi=(vi,1,vi,2,…,vi,D) (i=1,2,…,N)

(5)

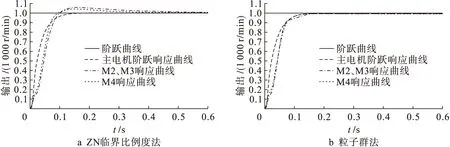

根据找到的个体极值pbest和全局极值gbest,每一个粒子按照式(6)、(7)更新速度和位置,即

(6)

(7)

式中:k为迭代次数;pbesti,d为粒子i达到最佳位置时,第d维对应的位置坐标;gbesti,d为种群达到最佳位置时,第d维对应的位置坐标;c1、c2为加速常数,一般设c1=c2=2;w为惯性权系数,通常取0.4~1.2;rand()为[0,1]之间的随机数.

惯性权系数w用于控制算法的收敛性,其表达式为

(8)

图7 系统仿真模型Fig.7 System simulation model

式中:wmax为最大惯性权系数,通常取0.8~1.2;wmin为最小惯性权系数,一般取0.4;itermax为最大迭代次数;iter为当前迭代次数.

采用粒子群算法对PID控制器参数进行整定,必须选择合适的适应度函数综合评价性能指标,本文采用FITAE作为适应度函数,其表达式为

(9)

式中:t∈[0,ts],ts为调整时间;e(t)为系统偏差.采用粒子群算法对PID参数进行整定,其本质就是在Kp、Ki和Kd三个参数空间中搜索最优解使控制系统性能最优.图8为基于粒子群优化算法的PID参数整定框图.从图8中可以看出,通过性能指标函数可以计算得到适应度函数值,依据适应度函数值调节PID三个参数Kp、Ki和Kd可使系统性能达到最优.

图8 基于粒子群优化算法的PID参数整定框图Fig.8 Block diagram for PID parameters tunning based on PSO algorithm

PID参数整定为Kp、Ki和Kd三个参数,在三维空间对粒子i采用实数编码技术进行编码,即

xi=(xi1,xi2,xi3)=(kip,kii,kid)

(10)

粒子群算法的搜索空间范围以ZN临界比例度法获得的优化参数为参考点扩展,这样可以充分利用ZN临界比例度法内核,还可以缩短搜索空间,加快算法运行速度.将ZN临界比例度法获得的优化参数扩大4倍可得

(11)

(12)

(13)

为了尽可能减少粒子飞离搜索空间,通过实验获得搜索速度范围为

(14)

(15)

(16)

基于粒子群算法的PID参数整定算法的流程如下:

1) 初始化粒子种群规模N,种群维数D,加速因子c1、c2,惯性权系数最大值wmax和最小值wmin,个体极值pbesti以及全局极值gbesti.按照式(11)~(13)设定搜索范围,按照式(14)~(16)设定粒子速度范围,随机生成粒子初始化速度vi与位置xi.

2) 根据式(9)计算出种群中每个粒子的适应度值FITAE(i).

3) 将每一个粒子的适应度值FITAE(i)与个体极值pbesti进行比较,如果FITAE(i)比pbesti好,则用FITAE(i)替换pbesti来更新个体极值.

4) 将适应度值FITAE(i)与全局极值gbesti进行比较,如果FITAE(i)比gbesti好,则用FITAE(i)替换gbesti来更新全局极值.

5) 根据式(8)计算出此次迭代的惯性权系数w的值.

6) 根据式(6)更新粒子的速度.

8) 根据式(7)更新粒子的位置.

10) 当适应度值足够好或者迭代次数达到最大值时,算法结束可得到整定后的参数,否则返回步骤2).

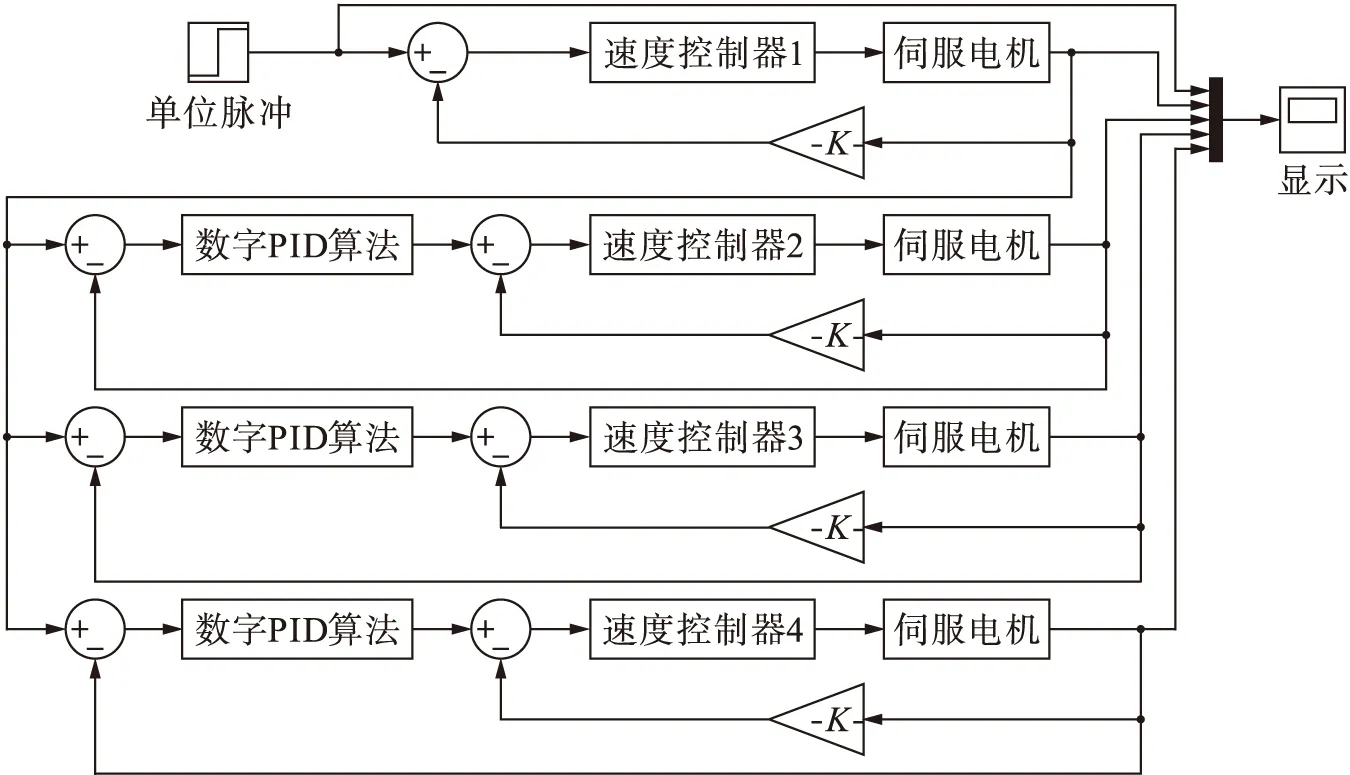

粒子群算法参数设置为:最大惯性权系数wmax=1.0,最小惯性权系数wmin=0.4;种群规模N=40;最大迭代次数为20.图9为采用粒子群算法的系统阶跃响应曲线.从电机对主电机的响应超调量为零,调整时间短,得到的PID参数如表1所示.采用ZN临界比例度法得到的仿真结果如图9a所示,由图9a可知,系统上升时间短,但超调量高,调整时间长.而采用粒子群算法系统响应上升时间略微长一点(相差不到0.1 s),但是超调量为零,调整时间只有0.15 s,表2为两种方法的阶跃响应性能评价指标对比,采用粒子群算法明显优越于采用ZN临界比例度法.

图9 采用粒子群算法的系统阶跃响应曲线Fig.9 Step response curves of system based on PSO algorithm

表1 粒子群算法PID参数整定结果Tab.1 Results of PID parameters tuning based on PSO algorithm

3.4 同步控制流程

为了提高自动信封包装机系统的电机同步精度和响应时间,系统软件设计采用中断服务程序控制,将闭环控制程序置于中断服务程序中实现.自动信封包装机的软件设计主要包括主程序和中断子程序,子程序主要包括:PID调节程序、加速程序、减速程序、点动程序、流程检测程序(堵纸和产品计数)、SCI串口通信程序等.图10为主程序与PID调节子程序流程图.

4 结 论

本文提出了基于DSP的自动信封包装机多电机同步系统控制方法,设计了以DSP为控制核心的自动信封包装机系统.系统选取主从控制方式实现四台电机同步,并采用PID控制算法提高系统同步性,完成主从同步控制程序和PID算法程序.针对PID算法参数整定复杂的问题,提出了基于粒子群算法的PID参数整定方法,并对系统建立数学模型,结合MATLAB对系统进行仿真,仿真结果表明,采用粒子群算法整定的控制系统超调量小,调整时间快.现场调试结果达到生产要求,自动信封包装机运行的安全性、稳定性、精确度和自动化程度均明显高于传统的机械式传动系统.

表2 两种方法仿真结果性能对比Tab.2 Performance comparison of simulation results obtained by two methods

图10 主程序与PID算法程序流程图Fig.10 Flow charts of main program and PID algorithm program