油气管道特殊缺陷的漏磁信号识别方法*

2019-07-19王国涛郭天昊

王国涛, 郭天昊

(1. 中石化管道储运有限公司, 江苏 徐州 221008; 2. 沈阳工业大学 信息科学与工程学院, 沈阳 110870)

随着经济和科技的快速发展,管道作为运输物料的一种经济高效的媒介,被广泛用于输送水、石油和天然气等人民生产生活所需物资.管道的安全运行保障了油气等能源的有效运输及充分利用,同时也是生活基础的保障.随着管道运输行业的快速发展,国家越来越重视管道安全[1].

目前,国内外学者对凹形缺陷的信号检测研究居多,对于不同类型缺陷漏磁信号的产生机理研究较少.上海交通大学的阙沛文、黄作英等人[2-3]对缺陷漏磁场进行了建模分析,提出了三维缺陷漏磁场信号的计算方法,利用磁荷法建立了漏磁信号模型;韩国Pusan National University的Hui等人[4]利用三维有限元法对轴向定向裂纹的检测进行了研究;清华大学的黄松岭、刘新萌等人[5-6]对管道缺陷重构方法和储罐底板的水平凹槽缺陷的量化方法进行研究;沈阳工业大学的杨理践团队从不同角度裂纹对漏磁信号的影响及油气管道特殊部件的漏磁检测信号特征进行了分析研究[7-8].

本文基于管道漏磁内检测原理,对管道上普遍存在的凸形缺陷和凹形缺陷的漏磁信号产生机理和分布特点进行研究,同时对其进行了仿真和实验分析,实验结果和理论具有很好的一致性,为管道不同缺陷类型的识别判定提供了依据.

1 漏磁内检测原理

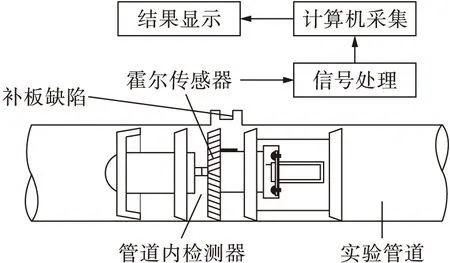

漏磁检测技术建立在铁磁性材料的高磁导率特性之上,利用永磁铁通过钢刷对管壁进行充分磁化,使其达到饱和或近饱和状态,当管道中不存在缺陷时,磁力线平行于管道内部;当管道存在缺陷时,磁力线被其表面或近表面的缺陷阻隔,使部分磁力线漏出管道表面,产生漏磁通.在漏磁检测过程中,霍尔传感单元检测到的漏磁信号主要由磁化装置产生的背景磁场、缺陷产生的漏磁场及涡流磁场等部分组成,通过分析信号的基值和变化值,从而判断缺陷的存在和特征.管道漏磁内检测原理图如图1所示.

图1 管道漏磁内检测原理图Fig.1 Principle diagram for internal detection of magnetic flux leakage of pipeline

2 模型建立

2.1 凹形缺陷漏磁场理论模型

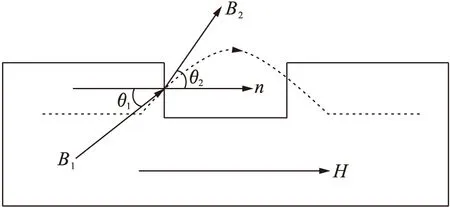

当铁磁性试件被磁化时,试件的磁感应线被试件表面处凹形缺陷阻隔,当遇到两种不同磁导率介质的分界面时,磁感应线会发生折射,部分磁感应线泄漏出试件表面,形成漏磁场.凹形缺陷漏磁场分布示意图如图2所示.

图2 凹形缺陷漏磁场分布示意图Fig.2 Schematic diagram for magnetic flux leakage field distribution of concave defect

图2中,H为外加磁场强度,B1和B2分别为试件内和缺陷处磁感应强度,θ1和θ2分别为在试件内部和缺陷处的磁感应线与分界面法线的夹角,n为分界面上法线方向.当外加水平方向磁场H时,磁感应线在试件缺陷边缘处发生折射,根据磁通连续性原理,在磁导率不同的介质分界面上,不同介质中磁感应强度和磁场强度满足

B2n=B1n

(1)

H2t=H1t

(2)

式中:B1n和B2n分别为试件和缺陷处磁感应强度的法向分量,B1n=B1cosθ1,B2n=B2cosθ2;H1t和H2t分别为试件处和空气中磁场强度的切向分量,H1t=H1sinθ1,H2t=H2sinθ2.将式(1)、(2)进行相除,得到

(3)

式中,H1和H2分别为试件和缺陷处磁场强度.设试件中磁导率为μ1,空气中磁导率为μ2,真空中磁导率为μ0,则磁感应强度可以表示为

B1=μ0μ1H1

(4)

B2=μ0μ2H2

(5)

将式(4)、(5)代入式(3)可得

(6)

由于铁磁性材料的磁导率μ1≫1,空气中磁导率μ2=1,通过式(6)可得到θ1≈90°,θ2≈0°,此时铁磁性试件内的磁感应线与分界面平行.凹形缺陷处产生的漏磁场主要依赖于磁感应线的折射作用,且折射角度与试件磁导率和缺陷处磁导率有关.

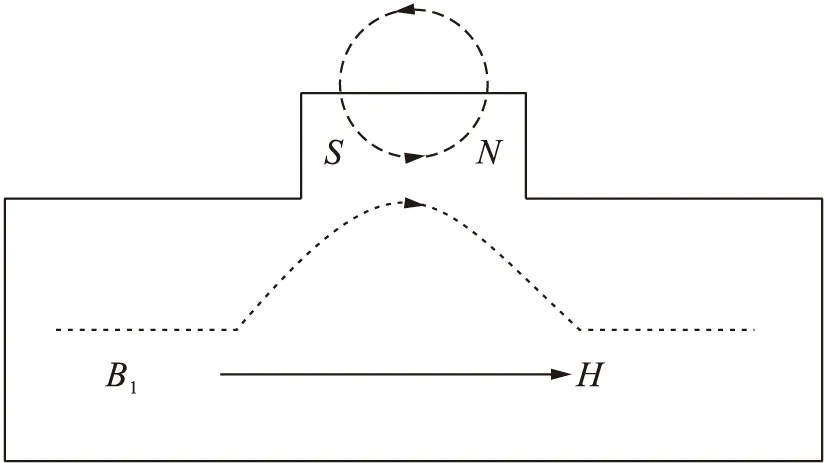

2.2 凸形缺陷漏磁场理论模型

凸形缺陷产生的漏磁信号与凹形缺陷产生的漏磁信号机理不同,凸形缺陷产生的磁场示意图如图3所示.

图3 凸形缺陷漏磁场分布示意图Fig.3 Schematic diagram for magnetic flux leakage field distribution of convex defect

当铁磁性试件被磁化,外加磁场到达试件凸形缺陷时,磁感应线不会发生折射,而是对试件的凸起部分进行充磁,此时凸起部分相当于被充磁后的永久磁铁,在空气中产生附加磁场,影响缺陷漏磁场分布.由于永磁铁磁感应线的闭合特性,使得凸形缺陷自身产生的附加磁场与原磁场方向相反,且该附加磁场的大小取决于磁势密度,磁势密度可以表示为

(7)

式中:M为凸形缺陷产生的附加磁场强度;S为环绕凸起部分的曲面;R为源点和场点之间的距离;为散度算子;τ为凸起部分的整个积分区域.

由式(7)可知,凸形缺陷的漏磁场主要与产生的附加磁场强度有关,由于附加磁场方向与原磁场方向相反,影响缺陷的磁化状态,导致凸形缺陷处产生负向漏磁通.

根据上述分析可知,凹形缺陷产生的漏磁场信号特征为正向上升信号,凸形缺陷产生的漏磁场信号特征为反向下降信号.当进行管道漏磁内检测时,可以根据信号特征和缺陷类型之间的映射关系识别缺陷的类型,从而实现特殊缺陷甚至管道特殊部件缺陷的检测和识别.

3 仿真分析

3.1 模型建立

仿真模型主要由永磁铁、钢刷、轭铁及描述漏磁检测实际环境的空气场组成.采用永磁铁为整个模型提供磁化场,相对磁导率为1.05,设置两处永磁铁磁极方向相反,矫顽力分别为±896 000 A/m,设置轭铁模型的磁导率为186 000 H/m,钢刷模型的磁导率为186 000 H/m,被测管道材料为X52,通过BH曲线设置管道的属性.仿真模型的具体几何参数如表1所示.

表1 仿真模型几何参数Tab.1 Geometric parameters of simulation model mm

3.2 结果分析

3.2.1 凹形缺陷和凸形缺陷磁场分析

为了分析凹形缺陷和凸形缺陷的漏磁场分布特点及规律,本文以补板代表凸形缺陷,对不同类型缺陷进行仿真分析.设置管道缺陷深度为8 mm,宽度为50 mm,长度为20 mm;补板厚度为10 mm,宽度为140 mm,管道缺陷和补板的三维磁通密度云图如图4所示.

图4 缺陷与补板磁通密度云图Fig.4 Nephogram of magnetic flux density for patch plate and defect

如图4a所示,管道凹形缺陷即壁厚减薄处磁通密度变大,最大处约为1.6 T,颜色较深,主要由于凹形缺陷折射出表面的漏磁场信号方向与原磁场方向相同,产生正向磁通泄漏,导致信号增加;如图4b所示,补板(凸形缺陷)处磁通密度比管体上磁通密度低,约为0.8 T,主要由于补板处管壁增厚,凸形缺陷本身产生反向磁场,与原磁场方向相反,产生负向磁通泄漏,使得信号变小,且补板中心位置磁通密度比两边大.

3.2.2 补板缺陷磁场分析

为进一步验证理论分析的正确性,分析了不同类型缺陷的漏磁信号特点,在管道补板(凸形缺陷)上设置凹形缺陷,设置补板上缺陷宽度40 mm,厚度为补板的50%,位于磁化器中心位置,管道上补板缺陷三维磁通密度云图如图5所示.

图5 管道上补板缺陷磁通密度云图Fig.5 Nephogram of magnetic flux density for defect on patch plate

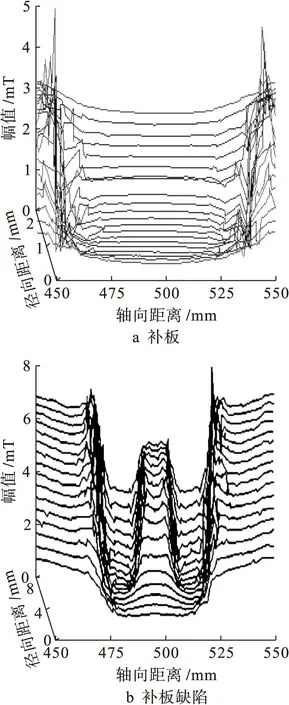

进一步讨论不同缺陷处漏磁场信号分布特点,提取不同轴向距离和径向距离处的缺陷漏磁信号的轴向分量,绘制整体图像,其中轴向距离为管道轴向长度坐标,径向距离为管道周向宽度,幅值为漏磁轴向分量的幅值大小.图6为补板(凸形缺陷)和补板上存在凹形缺陷时漏磁信号分布图.

如图6a所示,补板(凸形缺陷)上产生的漏磁信号先降后升;如图6b所示,当补板上存在凹形缺陷时,整个补板漏磁轴向信号中间存在另一个极性相反的缺陷漏磁信号轴向分量,产生的漏磁信号为先降、后升再下降的变化趋势,与理论分析结果一致.

图6 补板与补板缺陷漏磁信号分布Fig.6 Distribution of magnetic flux leakage signal on patch plate and patch plate defect

4 实验与结果分析

4.1 实验方法

实验中采用永磁励磁的管道漏磁内检测器对管道进行漏磁检测,管道材质为X52钢,管道壁厚15 mm,管道漏磁内检测器上磁化装置和检测传感器沿管道环向排列,在管道上分别制作不同类型缺陷,如补板以及补板缺陷等,利用霍尔传感器检测缺陷处漏磁信号.实验示意图如图7所示.

图7 实验示意图Fig.7 Schematic diagram of experiment

4.2 结果分析

采用图7所示的实验装置检测不同类型缺陷漏磁信号的轴向分量值.为了更清晰直观地分析漏磁信号规律,提取传感器多路检测通道下的漏磁信号.径向坐标为检测通道数,横坐标为跨度,即管道的长度.图8为补板(凸形缺陷)和补板上存在凹形缺陷时的实验结果图.

图8 补板与补板缺陷漏磁实验结果Fig.8 Experimental results of magnetic flux leakage on patch plate and patch plate defect

如图8所示,补板(凸形缺陷)以及补板缺陷漏磁信号轴向分量的变化趋势与仿真分析结果一致.由于轴向长度选取的范围较大,从实验结果中可以很直观地看出在没有缺陷的位置处信号均匀平稳,在补板(凸形缺陷)和补板上凹形缺陷处有明显的漏磁信号的变化.实验结果与理论、仿真分析具有很好的一致性,通过该信号特点可以进一步确认管道上缺陷类型.

5 结 论

本文分析了凹形缺陷和凸形缺陷的漏磁场产生机理,凹形缺陷处磁感应线发生折射,使得漏磁场信号方向与原磁场方向相同,产生正向磁通泄漏,凹形缺陷漏磁信号呈先增大后减小,轮廓呈凸形分布趋势;凸形缺陷在磁化过程中产生反向磁场,与原磁场方向相反,产生负向漏磁通,凸形缺陷漏磁信号先减小后增大,轮廓呈凹形分布.对不同类型缺陷进行了仿真和实验分析,实验结果与理论分析具有很好的一致性,通过信号分布特点可准确识别不同类型信号的缺陷类型,为管道特殊缺陷的准确检测与判别提供依据.