光伏组件用导电胶带的性质和可靠性研究

2019-07-19国家电投集团西安太阳能电力有限公司刘建达胡丹丹

国家电投集团西安太阳能电力有限公司 ■ 刘建达 胡丹丹

0 引言

目前,p型太阳电池的效率已上升至瓶颈,在PERC工艺后暂无有效的效率提升手段;n型太阳电池成为高效太阳电池的的主流趋势。

n型高效太阳电池的主要类型有IBC电池和HIT电池,IBC电池所有的电极位于电池一侧,高温焊接后应力集中,易产生弯曲;而HIT电池表面的ITO膜自身不耐受200 ℃以上的高温,因此,二者均不适用常规焊接工艺。导电胶带(Conductive Film)具有工艺温度较低和树脂粘结应力小的特点,是解决上述问题的途径之一。本文全面地介绍了导电胶带的原理和材料特性,并对此进行了实验验证。

1 导电胶带的结构及工作原理

导电胶带主要由基体和导电粒子(conductive particle)构成,基体一般为环氧树脂材质;导电粒子为金属球,直径在5~20 µm之间,有铜、镍、银多种材质。

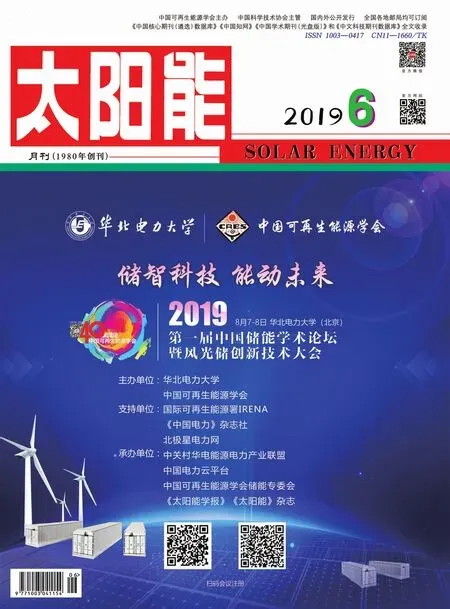

导电胶带的工作原理为:在温度和压力下,基体树脂固化起粘结作用,导电粒子发生形变与导体接触,完成电路的连接。对应在组件生产上,其用于焊带与电池间的电学连接,工艺流程如图1和图2所示。

图1 电池与导电胶带热压焊接工艺图

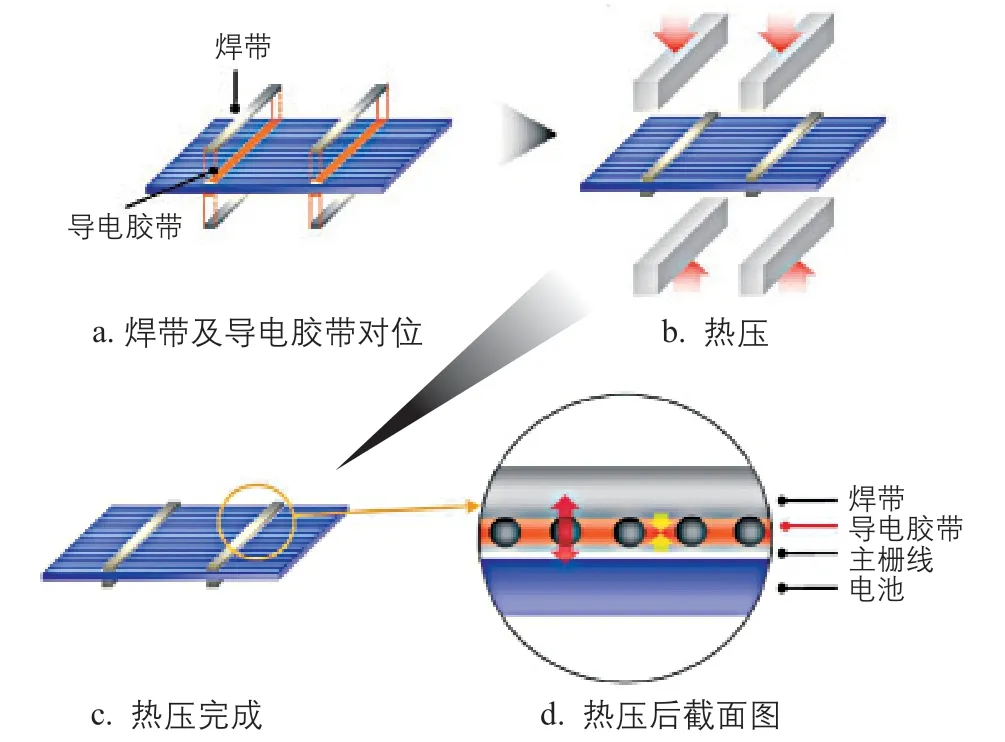

图2 焊接后导电胶带截面的微观图

2 工艺参数影响与检测方法

不同于传统焊接中锡合金层同时完成电学和力学连接,导电胶带热压工艺的力学性能和电学性能分别由其组分中的基体树脂和导电粒子决定。由于导电粒子需受压变形方可达到理想导电状态,压力来源为树脂基体固化后提供的粘结力,因此,树脂基体固化后的性能是本文的实验重点。

本文主要从以下3个方面对导电胶带进行性能测试和评估。

1)环氧树脂的反应率:即树脂发生固化交联反应的程度,也就是树脂基体中已发生交联反应的官能团数目占可固化的官能团总数的百分比。通过FT-IR设备对树脂红外图谱中典型官能团对应位置的吸收峰高度变化值进行测量。

2)拉力:使用万能拉力机进行测试,剥离角度为 180°。

3)连接电阻:采用导电胶带和焊接工艺分别将焊带连接在电池正面主栅上,使用毫欧表测试两焊带间的电阻,连接电阻可近似表征为热压工艺的电阻值减去焊接工艺的电阻值。

3 实验

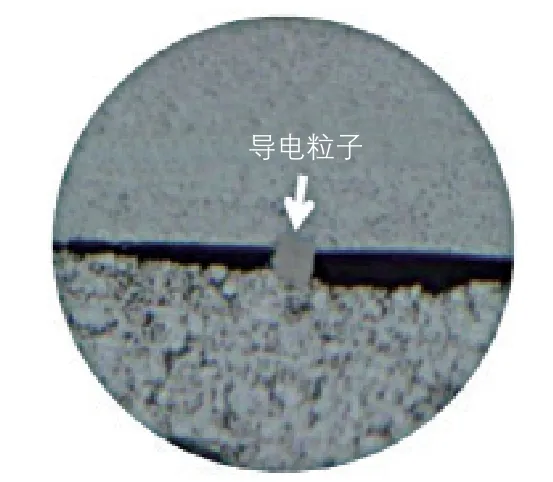

导电胶带固化工艺涉及3个参数:温度、压力和时间,图3为供应商提供的反应率变化参考图。考虑到导电胶带批量化生产时的节拍较快,实验中统一选用10 s的热压时间,着重测试温度和压力对导电胶带性能的影响。在10 s的热压时间下,大部分温度都可得到较好的固化率,并且容易实现量产。

图3 供应商提供的反应率与热压温度和热压时间的对应图

3.1 温度对导电胶带性能的影响

实验材料:M2型太阳电池、焊带(1.5 mm×0.25 mm)、导电胶带(宽1.2 mm,导电粒子粒径 20 µm)。

实验条件:热压压力为2 MPa,热压时间为10 s,热压温度为150~200 ℃。

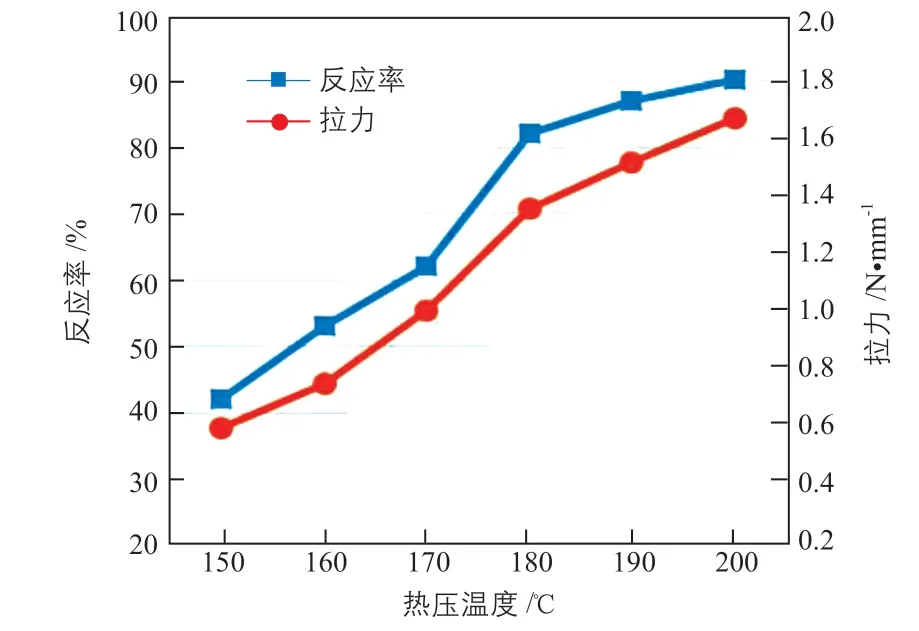

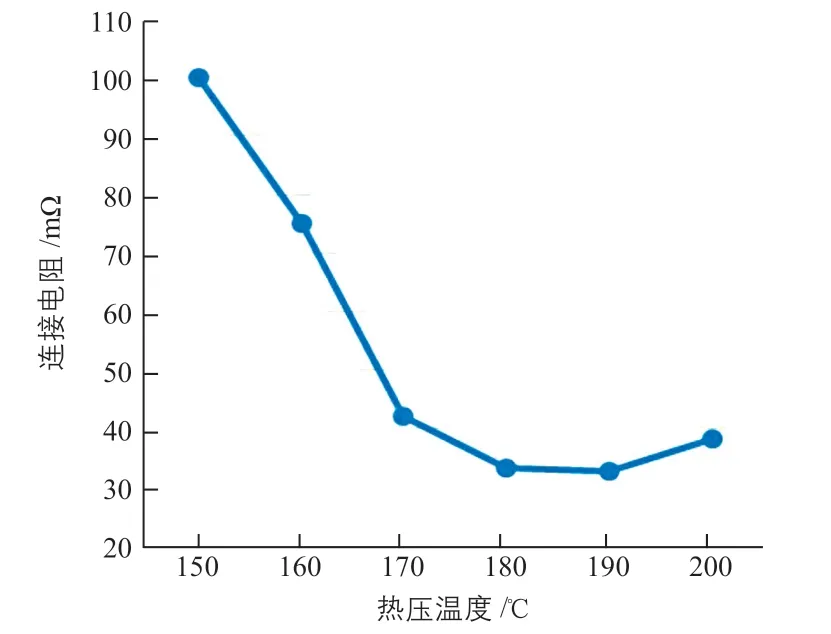

本实验中,反应率、拉力、连接电阻与热压温度的关系如图4、图5所示。

图4 反应率、拉力与热压温度的关系

图5 连接电阻与热压温度的关系

由图4、图5可知:

1)在热压时间一定的情况下,反应率与热压温度及拉力都为正相关,其趋势符合一般环氧树脂的性质,本文不再详述。

2)连接电阻随热压温度升高呈下降趋势,在180~190 ℃之间达到最小连接电阻,这是因为热压温度直接影响树脂基体熔化后的流动性,低温下需要更长的热压时间使导体两接触面间距足够小,以便导电粒子进行电学连接。

3)热压温度继续升高后连接电阻反而有小幅度地上升,推测原因有2点:①树脂在短时间内达到高反应率,过早固化,导致其在压力消失后发生回弹,但金属导电粒子形变后基本不回弹,导致导电粒子与导体的有效接触面积减小;②温度过高导致两个导体接触面氧化。

3.2 压力对导电胶带性能的影响

实验材料:M2型太阳电池、焊带(1.5 mm×0.25 mm)、导电胶带(宽1.2 mm,导电粒子粒径20 µm)。

实验条件:热压温度为190 ℃,热压时间为10 s,热压压力为0.5~2.5 MPa。

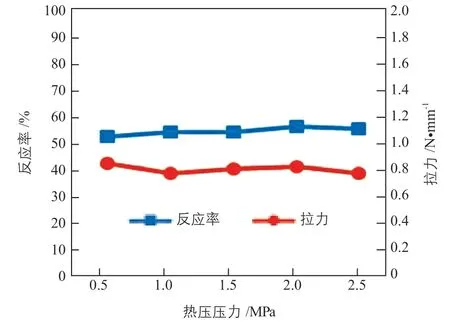

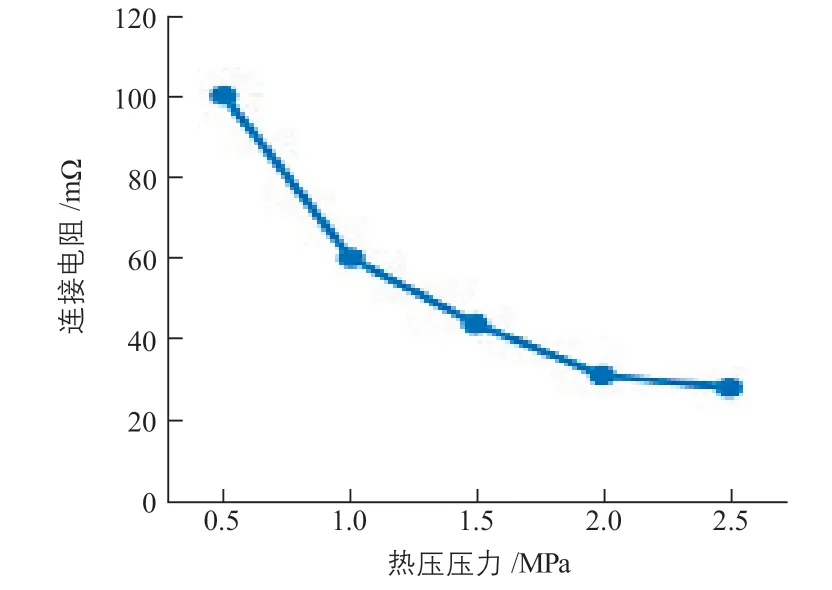

本实验中,反应率、拉力、连接电阻与热压压力的关系如图6、图7所示。

由图6、图7可知:

1)反应率和拉力不受热压压力的影响,拉力与反应率依旧具有同一趋势。

2)连接电阻随热压压力增加而减小,这是因为热压压力增大可使导电粒子产生更大的形变,增加了接触面积。

图6 反应率和拉力与热压压力的关系图

图7 连接电阻与热压压力的关系图

3.3 焊带截面对导电胶带电学性能的影响

由于导电胶带的导电原理是导电粒子进行物理连接,这就需要导电体两端的接触面相对平整。而常规的焊带生产工艺决定了焊带横截面不是水平,而是呈中心凸起状,因此在栅线间与焊带间存在缝隙,而这个缝隙决定了导电粒子电学连接区域的有效宽度。

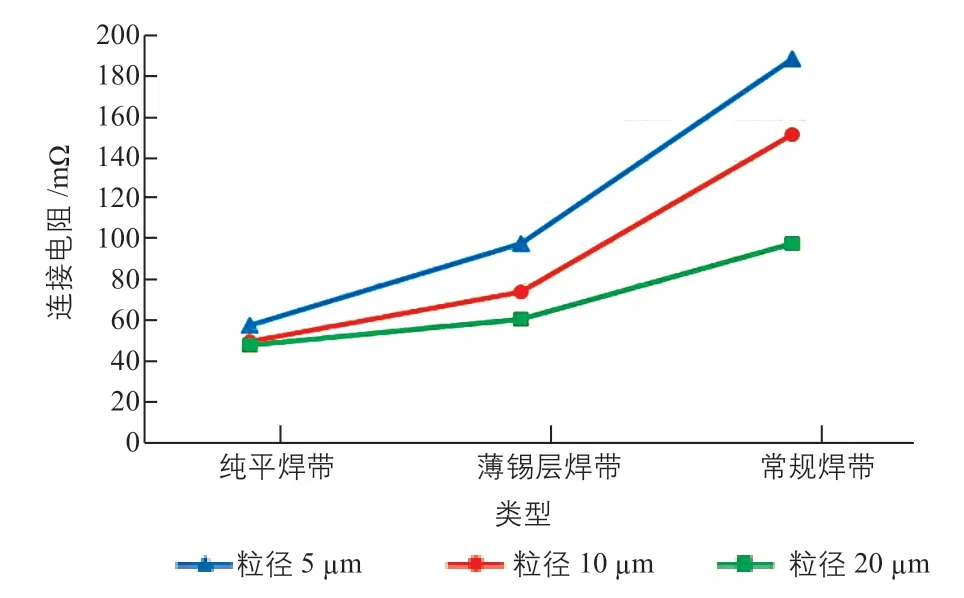

下文将用实验验证焊带截面对导电胶带电学性能的影响。选用铜基材、尺寸相同、镀锡工艺不同的3种焊带搭配导电粒子粒径不同的3种导电胶带,用相同的参数进行热压后测量连接电阻。

实验材料:M2型太阳电池,纯平焊带、薄锡层焊带、常规焊带,导电胶带(宽1.2 mm,导电粒子粒径分别为 5、10、20 µm)。

实验条件:热压温度为190 ℃,热压时间为10 s,热压压力为2 MPa。

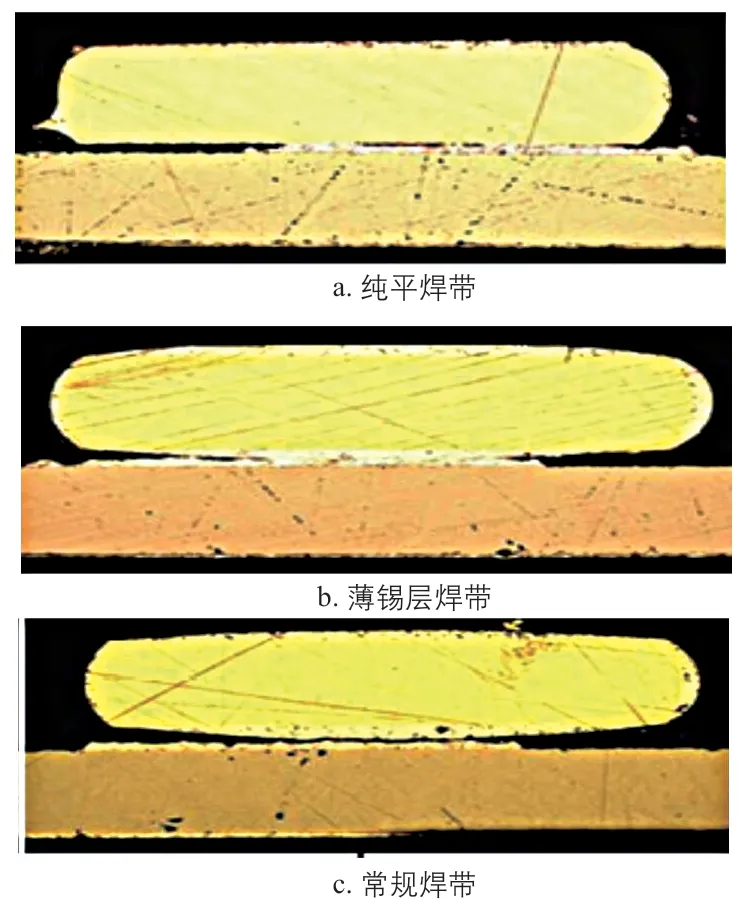

不同焊带热压后的截面微观图如图8所示,连接电阻与焊带种类和导电粒子粒径的关系如图9所示。

图8 不同焊带热压后的截面微观图

由图9可知:

1)大粒径导电粒子的导电胶带的连接电阻变化较小,因此其具有更好的焊带兼容性。

2)纯平焊带可良好兼容各种粒径的导电胶带,但由于栅线自身存在高低差,低粒径导电胶带的连接电阻略高。常规焊带由于自身横截面边缘与中心的高度差过大,严重影响连接电阻,因此无法采用。

图9 连接电阻与焊带种类和导电粒子粒径的关系图

由于纯平焊带无法用常规的浸镀锡工艺实现,而多是采用电镀工艺,需增加额外成本;且目前焊带厂家已可将常规焊带的单面锡层厚度降至5 µm。因此,根据实验结果,推荐薄锡层焊带搭配大粒径导电粒子的导电胶带使用,可达到较好的电学连接效果。此外,焊带锡层成分应为纯锡涂层,可起到防止铜基材氧化的作用,较高的熔点可确保其不会在热压过程中熔化。

3.4 环境实验测试

本部分主要研究导电胶带可靠性,并初步验证导致导电胶带失效的最大因素。

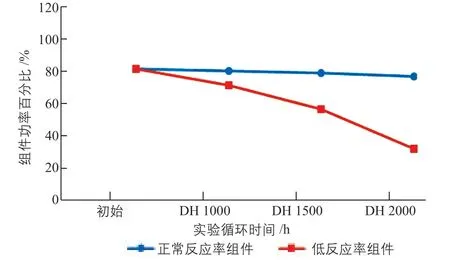

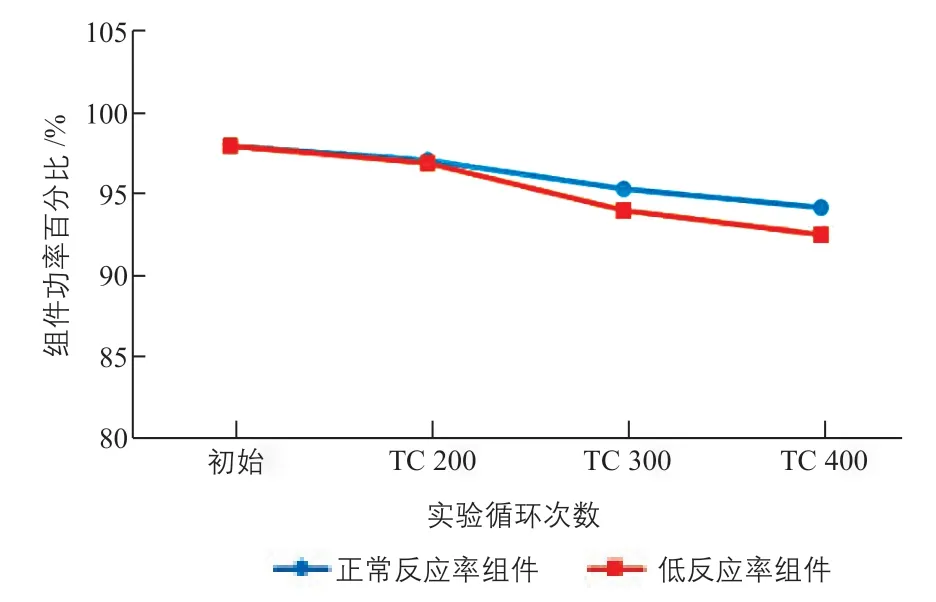

实验材料:小组件(2串×2片)2块,其中1块组件的导电胶带反应率为85%(简称“正常反应率组件”),另1块的反应率为60%(简称“低反应率组件”)。实验条件和标准参照IEC 61215。湿热和热循环环境实验结果如图10、图11所示。

图10 导电胶带工艺小组件湿热环境实验结果

由图10可知,湿热实验1000 h后,正常反应率组件衰减很小,而低反应率组件衰减了近10%;继续增加测试时间至2000 h后,正常反应率组件衰减仅为3%,低反应率组件衰减高达50%。由图11可知,热循环实验200次循环后,2块组件功率并无太大差距;300次循环后,2块组件功率衰减均小于5%。

图11 导电胶带工艺小组件热循环环境实验结果

两个实验说明,水汽是导致导电胶带失效的主要因素。经查阅文献[1]可知其机理为:导电胶带吸水膨胀后变形弯曲,所粘接的两个导电平面缝隙变大,进而导致导电性能变差。

4 结论

本文研究了热压温度和热压压力对导电胶带性能的影响,并得出以下结论:

1)热压温度和热压压力会共同影响导电性能,热压温度会影响反应率,反应率与拉力呈正相关性。

2)焊带截面形状对连接电阻影响很大,薄锡层焊带与大粒径导电粒子的导电胶带的搭配可达到较好的电学连接效果。

3)导电胶带失效的最大影响因素是水汽,对应在导电胶带工艺上需要保证其反应率。