钢箱提篮拱自锚式扣挂体系及扣挂法施工技术研究

2019-07-18刘亚丽

刘亚丽

(中铁建大桥工程局集团第一工程有限公司 辽宁大连 116033)

1 工程概况

1.1 工程简介

大连普湾十六号路跨海桥横跨普兰店湾,其主桥位于海湾中心,设计为50+170+200+170+50=640 m钢箱提篮拱桥,桥宽48.6 m。拱肋采用钢箱截面,拱肋轴线总体内倾9°,钢拱箱截面由拱脚处4×3 m渐变至拱顶3×3 m。次边跨拱肋矢高44.5 m,中跨拱肋矢高61.5 m。

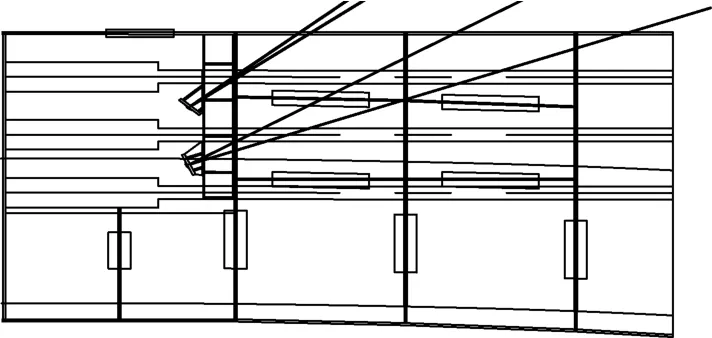

中跨拱肋间设置7道风撑、2道拱间横梁;次边跨拱肋间布置5道风撑、2道拱间横梁。主桥结构布置见图1。

桥位处均填筑便道、筑岛,具备大型起吊、运输设备进入作业条件。

本文就170 m次边跨拱肋安装为例介绍本桥采用的自锚式扣挂体系及扣挂法施工工艺。

1.2 桥梁结构特点及总体施工构想

1.2.1 边跨具备锚固条件

(1)边跨拱肋截面强大且与拱座固结,能够提供强大水平方向上的约束力。边跨跨度50 m,设计为上承式,拱肋截面尺寸为4×3 m,顶、底板厚32 mm,腹板厚28 mm。两拱肋间设置工形中横梁与箱形端横梁。

(2)边跨拱肋距端横梁8 m范围内、端横梁内均设计有压重混凝土,共计204 m3。边跨拱肋及横纵梁重约1 800 t,压重混凝土重约490 t,为其作为锚点提供强大竖向约束力。

(3)可先施作边跨拱肋结构,拱肋安装高度10 m,采用支架法安装。拱座完成后即可进行边跨拱肋节段的安装,可与拱座上的扣塔安装同时进行,不占用总体工期[1]。

1.2.2 中跨侧利用相邻拱座锚固

中跨侧相邻拱座距离200 m,拱座顶标高相同,每个拱座承台下布置12根直径2.5 m桩基础,单个承台尺寸为23.25×17×5.5 m;拱座为16.5×11.8×8.3 m棱台,为钢筋混凝土结构,承载力强大,距离适当,且便于预埋钢拉带。

1.2.3 总体施工构想

根据结构特点,边跨侧扣挂体系可通过锚点布置在边跨拱肋端部以实现自锚;中跨侧扣挂体系可在相邻拱座预埋钢拉带,利用主体结构自身进行锚固。

此外,次边跨单片拱肋计划分为23个节段,最重节段为C1段,单节段重量68.8 t。拱肋安装拟采用大型履带吊吊装。为减少高空焊接作业工作量、减少扣锚索布置束数、简化安装施工步骤、降低施工控制难度,将制造节段运至桥位后在地面进行组拼,2~3个制造节段组成一个安装节段,将次边跨的57个节段在地面组拼成33个吊装节段,最重节段为C2~C4组合节段,重167 t,采用400 t与150 t履带吊吊装。

综上,总体施工设想为:拱座施工时预埋钢拉带及扣塔塔座预埋件,拱座完成后在其顶部安装万能杆件扣塔;同时支架法安装边跨拱肋及横纵梁,此时还可同时进行次边跨拱肋节段的地面组拼;扣塔及边跨拱肋安装完成后,将地面组拼好的次边跨拱肋安装节段逐段进行扣挂安装,安装顺序遵循对称、稳定的原则,即安装完中跨侧的左右第一个安装节段,并安装对应的拱间横梁或风撑,形成稳定结构后,对称安装边跨侧左右第一个安装节段及对应拱间横梁或风撑,然后进行第二、三、四个安装节段的吊装,最后安装合龙段,安装顶部风撑,逐步放松扣锚索,拆除扣塔[2-4]。

2 自锚式扣挂体系及模型

2.1 自锚式扣挂体系

边跨侧扣挂体系主要由拱座、边跨拱肋及横纵梁、主引交接墩下部构造、塔架、次边跨拱肋节段、扣锚索等组成[5]。边跨侧扣挂体系见图2。

图2 边跨侧扣挂体系示意

中跨侧扣挂体系主要由拱座、塔架、次边跨拱肋节段、扣锚索等组成。锚索的锚点布置在中跨侧相邻拱座上,锚固装置采用预埋钢拉带。中跨侧扣挂体系见图3。

图3 中跨侧扣挂体系示意

2.2 细部构造

边跨侧扣挂体系的锚点布置在边跨拱肋端部,锚固装置采用多点异向锚固装置;中跨侧扣挂体系的锚索锚点布置在中跨侧相邻拱座上,锚固装置采用钢拉带锚箱。

(1)边跨侧锚点构造

边跨侧锚固装置设置在边跨拱肋B8节段钢拱箱内部,利用拱箱内横隔板及其后方的压重混凝土,将承压锚梁焊接在距离边跨拱肋端部最近的一道横隔板上,此构造大大提高了锚点的局部承载能力。施工时,预留B8节段内的部分压重混凝土暂不施工,做为挤锚、张拉的作业空间,待拆除锚索后再填充混凝土。边跨锚点构造见图4。

图4 边跨锚点构造示意

边跨锚固装置由双拼32a槽钢组成,双拼32a槽钢通过焊脚高度为10 mm角焊缝与B8隔板焊接,锚头节点板通过焊脚高度20 mm角焊缝双拼32a槽钢顶板焊接,节点板通过焊脚高度10 mm角焊缝与槽钢腹板焊接,节点板通过熔透焊缝与B8隔板焊接。

锚固节点可以根据实际锚索的方向确定其角度。一根锚索对应一个锚固节点,将多个锚固节点与承压锚梁组焊成一体,既节省了空间,又增强了整体性。一个拱箱内可布置多个承压锚梁,一个锚梁上也可布置多个锚固节点,各锚固节点的角度都可以根据实际情况进行设置,这样就实现了不同角度的多点锚固。

(2)中跨侧锚点构造

整个钢拉带长3.5 m、宽0.35 m,板材厚均为20 mm,钢板间焊缝设计均采用熔透焊缝。钢拉带一端预埋在拱座混凝土内部,其预埋深度为2.0 m;另一端设置钢锚箱结构的锚固节点,预埋时其角度与扣塔上对应布置的钢锚梁对准,必须保证钢锚箱承压面与锚索张拉方向垂直。外露端长度应满足锚索穿过并挤锚的要求。钢拉带锚梁构造见图5所示。

图5 钢拉带锚梁构造图(单位:mm)

2.3 计算模型及检算

2.3.1 计算模型

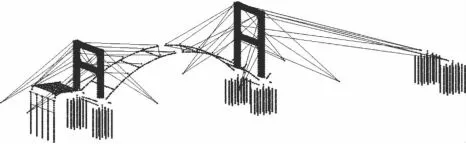

次边跨扣挂施工阶段采用Midas civil有限元软件建立空间结构模型,采用数据仿真的方法进行计算[6-7]。扣塔万能杆件采用梁单元模拟,风缆和临时索均采用桁架单元模拟。次边跨扣挂施工计算模型见图6。

图6 次边跨扣挂施工计算模型

针对自锚式扣挂结构的特点,分别进行边跨与中跨侧自锚扣挂体系及锚点结构计算,涉及的相关数据自模型计算结果中提取。

2.3.2 边跨拱肋自锚体系计算

(1)边跨拱肋应力

从计算模型中得出边跨拱肋最大应力,边跨拱肋及纵横梁在次边跨合龙状态应力最大,最大拉应力24.8 MPa,最大压应力-43.5 MPa,说明边跨在吊装过程中始终处于安全状态。

(2)支座反力

边跨锚索锚固在B8节段,随着次边跨吊装进行,锚索作用在B8上的竖向分力逐渐增大,经过模型计算得出边跨端横梁支座受压最小值为-3 068.9 kN。可以看出,次边跨吊装过程中,边跨端横梁支座始终处于受压状态。

(3)锚点承压及焊缝

以受力最大的BT3锚点为例,经过模型计算得出:锚头竖板与夹板相交处及锚垫板与锚头相交处产生应力集中现象,不过应力集中影响区域很小,范围在1 cm以内。除了应力集中区的个别单元外最大应力为377 MPa,其他区域应力基本在200 MPa以下,小于许用应力260 MPa,所以锚头是安全的。锚点计算模型见图7。

图7 锚点计算模型

BT3锚点节点板与锚梁焊接,计算由四边围成的矩形框焊缝承受由于水平、竖直分力及扭矩产生的综合应力为[8-9]:

焊缝满足受力要求。

2.3.3 中跨侧扣挂体系锚点计算

计算时考虑锚固结构不均匀系数1.1和动力影响系数1.2,用于验算结构的锚固力。

(1)钢拉带抗拉计算

(2)混凝土抗剪计算

(3)预埋件抗拔计算

其中:[τ]为粘结强度,取1.5 MPa;S为钢板带周长,S=(20+350)×2=740 mm;L为钢板带长度,L=2 000 mm;n为钢板个数,n=2。

此外,钢拉带预埋件的抗拔力在现场进行试验,具体做法是在新浇混凝土内预埋钢拉带锚箱,钢拉带上不设置圆孔及钢筋,仅验证粘结强度,千斤顶张拉至2 200 kN后持荷5 min回油,证明抗拔力 >1 793 kN。

3 扣挂法施工工艺

3.1 钢结构安装工艺流程

钢结构安装施工工艺流程见图8。

图8 施工工艺流程

3.2 钢拱肋安装

3.2.1 预埋段安装

拱座预埋段均采用支架法安装,在承台上放出定位点,并在承台上根据定位点安装、固定钢支架,通过150 t履带吊安装首节段拱肋。通过吊机、千斤顶、侧向风缆调整好拱肋坐标后,用定位板与支架焊接固定,避免浇筑拱座混凝土时移动。

3.2.2 边跨拱肋安装

边跨拱肋安装采用支架法,通过150 t履带吊,自拱座固结处向边跨交接墩处分6个节段(其中B2+B3为组合段)逐段安装。首先放样边跨拱肋在地面的投影位置,并在对应吊装段接口位置设置基础,在基础的预埋钢板上焊接临时支架,支架互相连接,确保其整体稳定性。边跨拱肋各节段检验合格后焊接吊耳,在组合段下端顶板上焊接两块码板,方向垂直于对接口焊缝,伸出150 mm,码板焊接位置对应箱口内部加劲板位置。采用150 t履带吊将组合段吊装就位,码板伸出部分落在上一节段拱箱顶板上,吊装段前端落在临时支架上,利用千斤顶在支架上调整该段的高度和倾斜度,测量定位,组对焊口,焊接码板临时固定,并穿入高强螺栓,将该段与支架临时连接,使拱肋与临时支架形成整体。

逐段安装各拱肋节段后,安装各工字横梁、端部箱形梁及小纵梁。端部箱形梁分3个节段,预留其中一个焊缝暂不焊接,待中横梁全部安装完成后再完成端横梁焊接。在端横梁安装完成后拆除支架[10]。

3.2.3 地面组拼

钢拱肋地面组拼装均采用卧拼,以C2+C3+C4组合段为例。首先在地面上设置可移动胎架,将C2节段通过150 t履带吊吊装于胎架上就位,通过在胎架上布置的千斤顶将拱肋各基准点标高调平以便测量坐标调位;再将C3节段吊装至胎架上,先通过节段间厂内预拼时安装的匹配件完成初步定位,再通过测量基准点坐标精确调整两拱肋间距及位置,然后通过测量拱肋平面角点的对角线校核,调整好后用码板临时固定;再进行C4节段组拼。待多段拱肋都调整好并临时固定后进行拱肋环缝焊接,最后进行高强螺栓施拧[11]。

3.2.4 次边跨拱肋安装

在各段拱肋吊装前先将对应的锚索穿好,锚索采用钢绞线,张拉前先将每根钢绞线长度基本调整均匀,整束穿入千斤顶至整体可张拉状态。拱肋节段在吊装位置下方附近设置临时胎架完成节段的卧位组拼施工,组焊检验合格,卧位转体成立位后,由一台400 t履带吊与150 t履带吊共同吊装完成组合段的就位[12]。

安装节段吊装前,先在已安装到位的拱肋节段底板外侧焊接码板,安装节段通过两台履带吊吊装到位后,初步调整两节拱肋箱口对接,后端吊车放松钩头,通过前端吊车、千斤顶等将拱肋调整到监控位置,之后焊接码板、安装接口处加劲肋的临时拼接板,分步实现前端吊机与扣索受力转换,摘除前端吊车钩头,焊接环缝,连接拱箱内肋板高强螺栓,完成该组合段拱肋安装。

拱肋安装节段的标高主要通过前方吊机进行调整,平面位置通过两侧的风缆及拱箱内部的千斤顶调整。

扣索、锚索的张拉端均设置在扣塔上,边跨拱肋锚点处设置人孔,进入拱箱内进行锚索锚固端的挤锚;中跨侧在钢拉带锚箱后方挤锚。

安装过程不仅要实时监控塔架顶部位移,还要监控边跨锚固点的标高、位置变化。施工时采用高精度电子水准仪测量监控边跨锚点,标高变化在±2 mm以内,且不随锚点加载而变化,可认为是环境影响、测量误差,可忽略不计。

3.2.5 合龙段安装

合龙段制造长度在加工图尺寸的基础上,两端各加长300 mm,在合龙段两端各500 mm范围内的箱口仅进行打底焊接,以便调整箱口内倾角度的误差,使两侧箱口顺接。在采集了2 d(或以上)的合龙口观测数据后,根据实际合龙温度,完成合龙段箱口尺寸的配切施工。

为减小日照及温度对拱肋合龙的影响,合龙段安装时间尽量选择在温度变化较小时进行。合龙段安装采用400 t履带吊将合龙段吊起,从合龙口上方下落至合龙位置,通过两侧码板悬挂在两侧悬臂节段上,再通过龙门卡具用钢楔微调合龙段焊缝宽度,并使合龙段与两侧节段的上下盖板及腹板平整顺接。调整好后通过码板临时锁定,进行主拱箱环向焊缝施焊,拼接板配钻,最后施拧高强螺栓[13]。

4 施工成本比较分析

根据计算得出群桩承台锚碇的形式为:桩基础设计直径1.2 m,桩长约40 m,内部设置钢筋笼;承台结构尺寸5.8×5.8×2.0 m,内部绑扎钢筋,同时预埋锚点钢构件,用于锚索张拉的锚固端。共布置4个锚碇基础,设计材料用量汇总见表1。

表1 锚碇基础设计材料用量

群桩承台锚碇基础因其地处海上回填区,施工时主要涉及桩基础施工、承台钢板桩围堰施工及承台施工,总计费用约300万元。

采用自锚式扣挂体系,边跨充分利用主体结构,边跨锚梁的制作仅需2.0 t钢材,中跨侧锚点的钢拉带锚箱共计8.6 t。关于锚点总计费用约10万元。

采用自锚式扣挂体系与群桩承台锚碇基础施工费用对比,节约施工成本约300万元,其经济性可观。

5 结束语

自锚式扣挂体系及扣挂法施工技术在普湾十六号路跨海桥主桥次边跨拱肋安装施工中成功应用,其优势主要体现在以下两个方面:

(1)结构设计巧妙、布局合理,大量节约成本。在临时结构的设计上,充分利用主体结构自生的承载能力,利用拱座做为塔架基础、锚点基础,利用边跨拱肋截面强大且与拱座固结的特点、利用拱肋内的细部构造,通过简单调整边跨拱肋先施工的施工顺序,仅增加设计了少量的拱肋内锚固装置,便建立了安全可靠的扣挂体系,取消了锚碇、锚桩承台等临时结构,节约大量施工成本,降低临时工程施工难度。虽大量利用主体结构,但扣挂体系未给主体结构带来明显的结构变化及构件损伤等不利影响。

(2)施工顺序安排合理,施工工艺、具体措施满足施工需要,简化安装过程、降低施工控制难度,可操作性强。边跨实现自锚的前提条件是先进行边跨拱肋的安装,将边跨拱肋安装同塔架安装同时进行,不影响总工期;将制作节段在地面组拼成安装节段,减少了高空焊接作业,降低施工的繁复程度及监控难度;地面组拼、空中对接施工形成流水作业,吊机等资源配置合理,空中姿态调整措施安全快速,可操作性强。

综上所述,自锚式扣挂体系及其扣挂法施工技术,无论是在临时结构设计上还是在施工具体操作上都体现出其经济、安全、施工快速紧凑、可操作性强的巨大优势,值得推广。