数控车床螺纹加工的实用调节方法

2019-07-17宋秀峰

宋秀峰

摘要:数控车床车削螺纹时只能一次成形,不能随意改变转速,针对这个问题,本文提出补偿螺纹牙距的方法,使得数控车床加工螺纹时可以任意改变转速,达到改善加工质量的目的。

Abstract: When turning a thread on a CNC lathe, it can only be formed once, and the speed cannot be changed arbitrarily. For this problem, this paper proposes a method to compensate the thread pitch, so that the CNC lathe can change the rotation speed arbitrarily when machining the thread, so as to improve the processing quality.

关键词:数控车削;螺纹;牙距差;补偿公式

Key words: CNC turning;thread;tooth gap;compensation formula

中图分类号:TG519.1 文献标识码:A 文章編号:1006-4311(2019)10-0133-03

0 引言

现代国家工业发展离不开数控技术,其也是衡量一个国家工业生产代现化建设的重要标准之一,我国数控技术经过科研者们坚持不懈的努力已经取得了跨越性的进步。在机械设备整体运转中,机械螺纹类零件始终发挥着至关重要的作用。螺纹实际上是指在圆柱体或圆锥体表面,沿着螺旋纹理,所形成的具备连续性、规律性的凸起。螺纹零件在机械与设备之间起到连接和传动作用。随着现在科学技术的发展机械螺纹类零件由简单变的更繁杂,螺纹类型也很多,主要有:单线型、多线型、内型、外型、固定螺距型、变螺距型。但通常传统数控机床加工主要是针对机械螺纹类零件,其中就有对螺纹线的深层加工,而最常采用对刀的加工方式。此外,在加工回转类型的螺纹零件车削加工也是经常使用的加工方法。在机械加工过程中,大部分为回转类型的螺纹零件的加工,作为装备的数控机床具有具体性。在加工中为使刀具充分发挥作用,采取让这个工件进行旋转运动使刀具在直线上不断移动,来完成整个工件工件的加工的方法。车床加工中螺纹的加工是比较基础的。

航空产品机械加工中采用数控车床加工螺纹的加工方法越来越广泛,其有加工精度高、产品统一性好、加工范围广等优势。用普通的车床来车削螺纹的技术比较难操控,随着科技的发展,采用数控机床加工螺纹零件已被广泛应用。数控机床车削不但提高了精度合工作效率还降低了对操作者的技术要求。但是,由于数控车床取消了丝杠的设计应用,与普通车床相比数控车床在螺纹加工技术实际应用中却存在了很多不方便的地方。例如在切削螺纹时,普通车床可以随意改变转速,机床则不可以,只能一次成型,否则螺纹将不具备连续性和规律性。当操控数控车床加工螺纹时,就算操作者选错了转数或操作失误也不可改变转数。另外数控车床不可重修调当螺纹零件卸下来之后。数控车床螺纹加工的实用调节方法,有效改善了数控车床螺纹加工的局限性。

1 数控车床螺纹加工切削原理分析

1.1 螺纹车削技术要点

螺纹车削是指螺纹加工过程,具体是指工件旋转一转,车刀沿工件轴线移动一个导程,刀刃的运动轨迹就形成了工件的螺纹表面的螺纹加工过程。试图找出解决数控车床加工不足的办法,加工螺纹是由数控机床中主轴上的位置编码器与主轴转速同步来完成加工的。数控车床在车削螺纹时是在相同的刀具轨迹上从粗切到精切反复操作的。当想改变速度时,需要重新给主轴上的位置编码器一个输出的信息,螺纹刀削时到的运动轨迹是不发生变化的,由于重新输入的信息接入系统时有延迟导致在响应时间内,主轴的转速不同,刀削的螺纹必然不同,这就是为什么在加工中改变主轴转速螺纹会乱扣的现象。车螺纹大径时的注意要点为:受车刀挤压,外螺纹大径尺寸会胀大,内螺纹小径会缩小。车外螺纹前外圆直径=公称直径D-0.1P(螺距:P)。车塑性金属的内螺纹底孔直径≈公称直径d-P(螺距:P)。车脆性金属的内螺纹底孔直径≈公称直径d-1.05P(螺距:P)。我们通常采用一把刀具进行螺纹加工的方法。在使用数控机床时,在加工大螺距螺纹时会出现加工后期螺纹尺寸变化大、螺纹精度低的现象,其原因是机床在加工时刀具磨损过快导致的。那怎么解决这个问题呢?当粗车刀片不能使用需要更换时,可以把精车刀片换到粗车刀具上用来暂时替换刀具,再将精车刀具重新换新的精刀片,这样对既可保证加工的精度还可以节省成本。采用此办法还需看对刀的精度。

加工螺纹是由数控机床中主轴上的位置编码器与主轴转速同步来完成加工的。一般情况下,数控车床在车削螺纹时是在相同的刀具轨迹上反复操作的。在利用数控车床进行机械螺纹零件加工的时候,编码器数控制主轴进给驱动装置,来对刀具架子操控,最终完成的进给任务。数控系统可以根据主轴转动的信号信息进行监测从而控制电机转数,数控系统会严格按照要求数值进行操作,让车床削出与要求一样的螺纹零件。在主轴转动的时候,编码器也会一起转动而且发出与其一样的脉冲信号。为了减少机床工作延迟,当数控系统接到信号即同步开始工作。车削加工步骤时车床的主要技术特性,所以对刀具的材料及结构都有着严格的要求,例如刀具选用YG类型的硬质合金可以切削车铸铁材料的螺纹,而车钢件材料则使刀具需使用YT类型的硬质合金,材料刀具是数控机床的重要刀具,其不但能粗加工也能精加工。数控机床车削对机械螺纹类零件是非常重要的步骤,也是决定零件好坏重要环节。在选好合适的加工方法并处理好零件图纸的数字信息后,在进行机械螺纹类零件数控机床的车削加工,必须符合材料的要求,根据要求来选择材料,并根据图纸上的信息进行控制数控机床对机械螺纹类零件进行车削加工。在其加工过程中,要选则正确的刀具了解刀具的角度,控制好刀。为了保障加工的零件的精度,还要明确刀具的选择很理性及稳定的性能,确定规划出刀具的使用寿命和刀具的行走路线和步骤,确保刀具的使用时间更长久在合理的范围内。螺纹切削是主轴上的位置编码器发出一个输出的信后,车床在车削螺纹时是在相同的刀具轨迹上从粗切到精切反复操作的。螺纹刀入系统时会产生响应时间主轴的转速不同,刀削的螺纹必然不同,这就是为什么在加工中改变主轴转速螺纹会乱扣的现象。如果不想出现螺纹乱扣现象,轴速度从粗切到精切必须保持恒定。

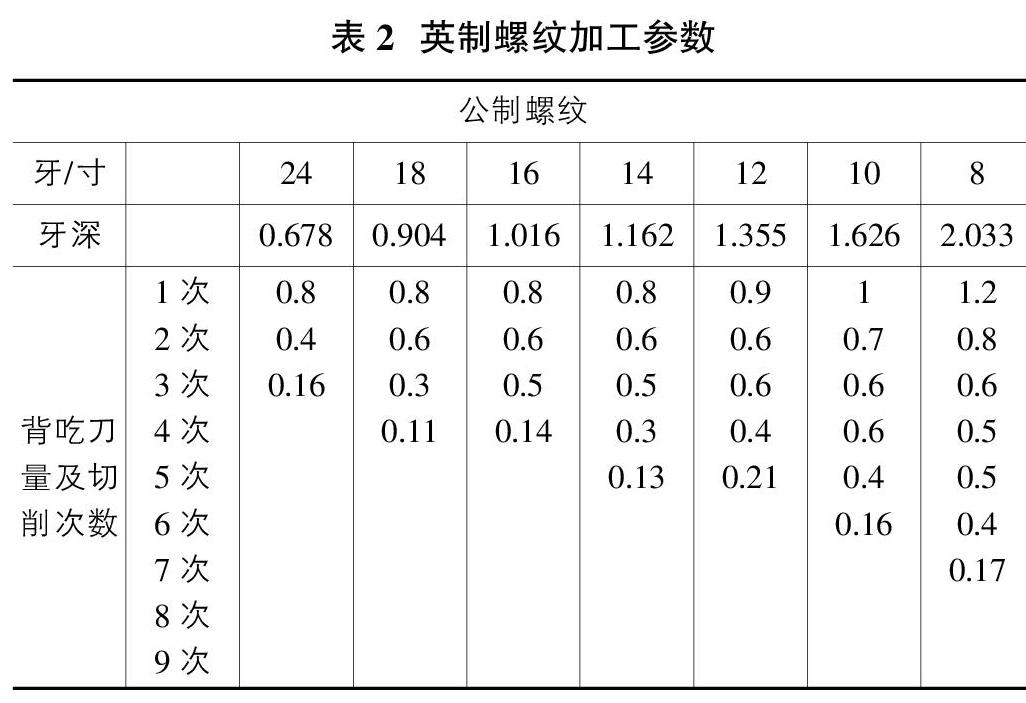

1.2 螺纹车削常用加工参数

车螺纹程序编制步骤:确定螺纹刀—确定主轴旋向和刀具走刀方向—确定螺纹大径—确定走刀次数和每次进刀量—编制程序加工验证。什么样的牙距选择什么样的齿轮配合,要根据螺纹大小分几次加切削量同时进到要速度,以防出现撞到卡盘的现象。走刀次数和每次进刀量的常用参数见表1、表2。

1.3 常见的加工故障

零件在最初期加工螺纹时非常容易出现“乱牙”的现象。数控机床通常其给定的输入指令来实现车削动作,“乱牙”的故障产生主要是因为主轴与进给轴的实际转速不一致而导致的。在加工原理上来讲。数控加工需要主轴与Z轴的相互合作来完成刀具的直线进给。若想完成加工,不但要保障轴承之间的密切配合也要实现与主轴速度相同。现在很多数控车床都采用变频器来调节速度,可是主轴的速度不能与车床的进给速度完全同步,使其速度完全相同,所以螺纹切削会存在差异。如出现“乱牙”故障,一般只需重新设置车削工艺流程。

数控车床不但会出现“乱牙”故障还可能出现失控状态,在某些时候,下达的车削指令不执行。此类故障最有可能是编码器合主轴驱动不能完成链接造成的。车床在加工螺纹时通过直线进给的方式来驱动轴承旋转的,其还需要Z轴与主轴的完美结合。然而,仔细观察机床的整个运转过程,主轴也会出现异常现象,其会出现变速合正常转动的时候。如果驱动器与编码器没有实现密切连接,其就无法显示正确的数值,但重新输入时就可以正常执行操作。

2 利用原理公式进行加工螺纹调整

数控车床精工精度高,工作效率快且经济,所以现在数控机床受到越来越多的企业的认可,其也成为机械加工中不可缺少的加工方式。在螺纹加工中如果出现故障需要迅速判断出故障位置,并根据故障点排除螺纹加工故障点采取相应的解决办法。对于常见几类螺纹加工故障,应当依照如下思路予以解决。当出现故障时应先对车床内部主轴的编码器和床内部的驱动器进行排查,机械性的传动链也是需要首先检查的。在具体排查问题故障时应该按照先查机械后检电气,从简单到复杂的顺序进行检查,最后判断出故障发生原因。

如果知道转数改变前和改变后的牙距就可以解决“乱扣”现象。设单位响应时间为t,螺距为P,改变前转速为S1,改变后转速为S2,已知t其内角转角为R1=S1t/60(转),R2=S2t/60(转),其转角差R=R2-R1,由于螺距P是我们已知的数值,因此得出公式:牙距差ΔZ=P(S2-S1)t/60。由此式可知,只要知道所加工的螺纹P和t就可以求出牙距差,只要知道牙距差,并对其进行补偿就可以避免“乱扣”现象。如图1所示。

通过数控车CTX510对公式进行实际检验,首先测试出CTX510的系统响应时间t,在实验工件上车一个螺距6mm、深0.2mm的螺旋线采用G33的循环螺纹切削方法,再用相同的程序把转数提高到100r/min后再让数控机械再执行。让其形成乱扣的螺纹线在实验工件上,用卡尺测出两条螺旋线之间的间距值ΔZ,此时便可以求出响应时间t(带入此公式ΔZ=P(S2-S1)t/60),把系统响应时间t代入公式就求出此机床的补偿牙距差ΔZ。通过反复测试,转变速度只要符合20~800r/min的转数范围内,都可以在加工螺纹时对牙距差ΔZ進行补偿。ΔZ可分为正负两种数值,正值时,Z轴补偿向负向补偿;负值时,Z轴补偿向正向补偿。特别要注意的是,数控机床的是由不同厂家生产的,且每个机床本身不同,其响应时间也是不同的,要想任意改变转速来加工螺纹原件必须采用上述方法来测试每台机械的单位响应时间t。

编程操作也会影响螺纹加工让其出现偏差,产生误差的原因主要体现在安装车刀上。如果编程人员在编程时出现错误,并对其进行错误操作是会影响加工螺纹的后期参数值,数控机床控制器会根据错误的参数值发出错误的指令。假如在安装车刀时候没有按标准指标安装,就会出现误差,则会导致零件轴线与车刀中心线出现错位而不能使其保持垂直。为了避免出现较大误差,安装人员在安装刀具时一定要保证零件与刀具处在同样的中心线上,保证垂直度符合位置安装指标。提高综合编程水平可从根源上避免故障的发生。作为编程操作人员,要严格遵守编程的操作流程,并努力提升自身的综合工艺水平,这样才能在最大限度内杜绝编程误差以及螺纹加工故障。

3 结语

使用数控机床加工螺纹时想变化其主轴转速且范围大,这时可采用螺纹牙距补偿公式Δz=p(s2-s1)t/60可以任意改变转速和切削参数,也可以随时修调螺纹,这样就可以修调切削了大大的提高了加工的质量。此外,还解决了螺纹加工件重新上机床的返修的加工难题,采用在工件重上机床后,先使用几十转低速再高速先校正螺纹刀进行进行螺纹切削的方法。这样就有了普通机床加工螺纹的优势。也是在数控车床加工螺纹时使用的一种简单实用的方法。

机械制造的核心部分是数控加工,其也包含着很多工艺要点。企业们经常采用用数控加工进行切削等操作在机械制造领域,目前就现状来说,采用数控机床加工螺纹零件时,经常会出现零件出现质量问题。所以经常容易出现的故障操作人员要了解并注意,如果出现故障可以立马找到根源排除故障。

参考文献:

[1]刘杰,张爽.谈螺纹车削原理及常见问题的解决办法[J].教育科学:全文版,2016.

[2]葛卫国,章强.数控车床螺纹车削的加工工艺常见问题及解决办法[J].煤炭技术,2011.

[3]汪小宝.数控车床螺纹加工原理及故障分析[J].科技风,2012.