输电线电磁无损检测系统研发

2019-07-17苏建欢梁维刚

苏建欢,梁维刚

(1.河池学院物理与机电工程学院,广西宜州 546300;2.广西师范大学物理科学与技术学院,广西桂林 541004)

0 引言

输电线自身的完好对输电系统的安全运行至关重要[1]。高压输电线一般为钢芯铝绞线,钢芯保证其具有良好的韧性,可以实现较长距离的高空架线。铝绞线保证其具有良好的导电性,可实现高压传输[2]。由于高压输电线常年暴露在自然环境中,经常遭受雷击、暴风的等恶劣天气的影响,使得高压输电线表面出现裂纹、断股等现象,长此以往会导致输电线断线,影响企业的日常生产。因此对高压输电线进行定期检测就显得非常重要,本文设计了一种基于ARM的高压输电线电磁无损检测系统,其主要是利用电磁感应定律原理,将涡流检测法和漏磁检测法相结合,可快速检测到输电线有无破损以及准确定位破损处的位置。

1 检测原理

电磁无损检测主要是利用法拉第电磁感应定律,其可以表述为:当导体处于变化的磁场或相对磁场运动时,导体的内部就会感应出电流。此电流在导体内部呈漩涡状流动,因此称为涡流[3-4]。当导体本身的结构(形状、尺寸、缺陷)发生变化时,导体内部感应形成的电流也会发生变化,利用此现象来判断导体有无缺陷的检测方法就叫涡流无损检测。涡流检测原理图如图1所示。

图1 涡流检测原理图

涡流检测法就是将检测线圈套在输电线上,检测线圈中通入交变电流I,此时会在检测线圈的周围产生交变磁场B。由上述电磁检测原理可知,此时输电线的截面上会感应产生交变的涡流I1,截面内的涡流又会在它的周围产生一个交变磁场B1,B1磁场的方向与B磁场方向相反,交变磁场B1会在检测线圈感应出与之相应的电动势。通过测量检测线圈中感应电动势的变化量,就能判断出磁场B1的变化情况。当输电线结构存在损伤时,其截面内的涡流就会发生畸变,从而影响其产生的交变磁场B1,进而导致检测线圈中感应电动势的变化,由此变化来反映输电线中的缺陷。

2 涡流检测方案

设计的输电线电磁无损检测系统主要用于检测铝绞线的裂纹、断股等缺陷[5]。系统利用DDS技术产生频率为20~450 kHz的交变正弦信号,由此信号去激励检测线圈,再利用锁相放大技术提取正交涡流信号中的幅值与相位信息,然后利用单片机的A/D转换器对此信号进行模数转换,在单片机内部进行分析处理后得出输电线缺陷的位置。

2.1 涡流检测线圈设计

检测线圈的设计必须要便于安装,因此系统设计了两半式涡流检测线圈,检测线圈分为上下两半,安装时直接夹在输电线上,上下部分分别由2个闭合的线圈组成,检测示意图如图2所示[6]。

图2 检测示意图

L1、L3为涡流检测线圈上半部分的2个闭合线圈,L2、L4为涡流检测线圈下半部分的2个闭合线圈,将L1、L2线圈配置为激励线圈,L3、L4配置为传感线圈。实际使用时,将激励线圈通入交变的正弦波信号以产生磁场B,传感线圈则因互感现象产生涡流,由此涡流感应产生磁场B1,传感线圈在涡流和磁场B1共同作用下输出1个高频正弦信号,利用锁相放大器对此高频信号进行处理,以得到输电线的损伤信息。

2.2 激励信号电路

系统利用直接数字频率合成(DDS)技术产生检测线圈所需的交变正弦波激励信号,所选用的DDS芯片AD9850,其采用CMOS工艺,其在+3.3 V供电时功耗仅为155 mW。系统设计2路DDS信号,一路用于驱动检测线圈,另一路作为锁相放大电路的参考信号,以下分析以一路检测线圈的激励信号为例[7]。硬件电路如图3所示。

图3 DDS产生正弦波电路

系统选用并行的控制方式,将数据输入到AD9850内,图4为控制时序图,8位数据总线D0~D7将数据装载到寄存器中,在等待5个W_CLK信号之后,将FQ_UD拉到高电平,开始将数据载入到寄存器中,以此循环往复地加载数据。

图4 并行输入控制时序图

为了在输电线结构中激励产生足够强的磁场,需要对DDS输出的正弦波信号进行功率放大,系统选用推挽式功率放大电路对检测线圈进行功率放大,电路如图5所示。

图5 功率放大电路

电路当中R24、R25、D6、D8为Q5、Q6提供直流偏置,使两管处于微导通状态,避免交叉失真。

2.3 正交锁相放大电路

正交锁相放大电路主要是由信号调理电路、相敏解调电路以及低通滤波电路组成[8]。当检测线圈通过输电线时,若输电线表面存在断股、裂纹等情况时,检测线圈输出信号的幅值和相位也会随之改变,通过提取检测线圈信号中幅值、相位数据,就可以得到输电线裂纹、断股等信息。由于检测线圈的阻抗值为矢量,可以将其细化为实部、虚部,可表示为电阻分量R和感抗分量XL,表达式为

Z=R+jXL

(1)

将阻抗线圈的阻抗信号正交分解,即可得到电阻分量R和感抗分量XL,正交锁相放大电路原理如图6所示。

图6 正交锁相放大电路原理图

DDS产生的信号,一方面作为相敏检测电路的参考信号U1,将此信号移相90°后再作为另一路相敏检测电路的参考信号U2。而检测线圈输出的信号经精密放大电路后得到Us,该信号作为2路相敏检测电路的输入信号[9]。设检测线圈的驱动信号为

U0=U1=U1sin(ωt+β)

(2)

式中:V1为参考信号的U1幅值,以下同理;Vs为信号Us的幅值。

检测线圈输出的信号经精密放大电路后得到Us:

Us=Vs=sin(ωt+α)

(3)

驱动信号经移相90°后的参考信号U2

(4)

由相敏检测电路原理可得:

(5)

(6)

由式(5)、式(6)可知,2路相敏检测电路的输出信号包含直流分量和高频分量,当其通过低通滤波器之后可得:

(7)

(8)

式中:Vs为传输线结构裂纹信号的幅值信息;α为裂纹信号的相位信息,线圈中的信号经过正交相敏解调后可得到输出信号中的实部UR和虚部UX。

相敏检测电路选用四象限模拟乘法器AD734BQ,其具有直接除法模式、高精度(0.1%误差)、低失真、低噪音、高速等优点而得到广泛的应用,AD734BQ输出信号经过低通滤波电路之后再送入单片机的A/D转换器进行模数转换。硬件电路如图7所示。

图7 相敏检测电路

3 系统软件设计

系统选用ARM微控制器STM32F439,采用Keil作为编译工具,利用C语言编程。系统软件主要包括DDS波形产生程序、A/D转换程序以及传输程序等。当系统上电后首先执行复位操作,然后由单片机控制产生DDS正弦波驱动信号,相敏解调电路输出的信号经低通滤波器滤除高频分量后送入A/D转换器进行模数转换,单片机在内部对采集到的数据进行分析处理,最终得到输电线缺陷的位置信息系统软件流程图如图8所示。

图8 系统软件流程图

4 实验数据分析

根据软硬件要求研制完系统之后,开始验证系统的性能。在实验室条件下,用一根长20 cm的铝绞线当作实际的输电线,在铝绞线的中间位置处(约10 cm处)用锉子错开一个V型缺口。将检测线圈套在铝绞线上,保持检测线圈缓慢移动,全程扫描20 cm,检测示意图如图9所示。

图9 系统检测示意图

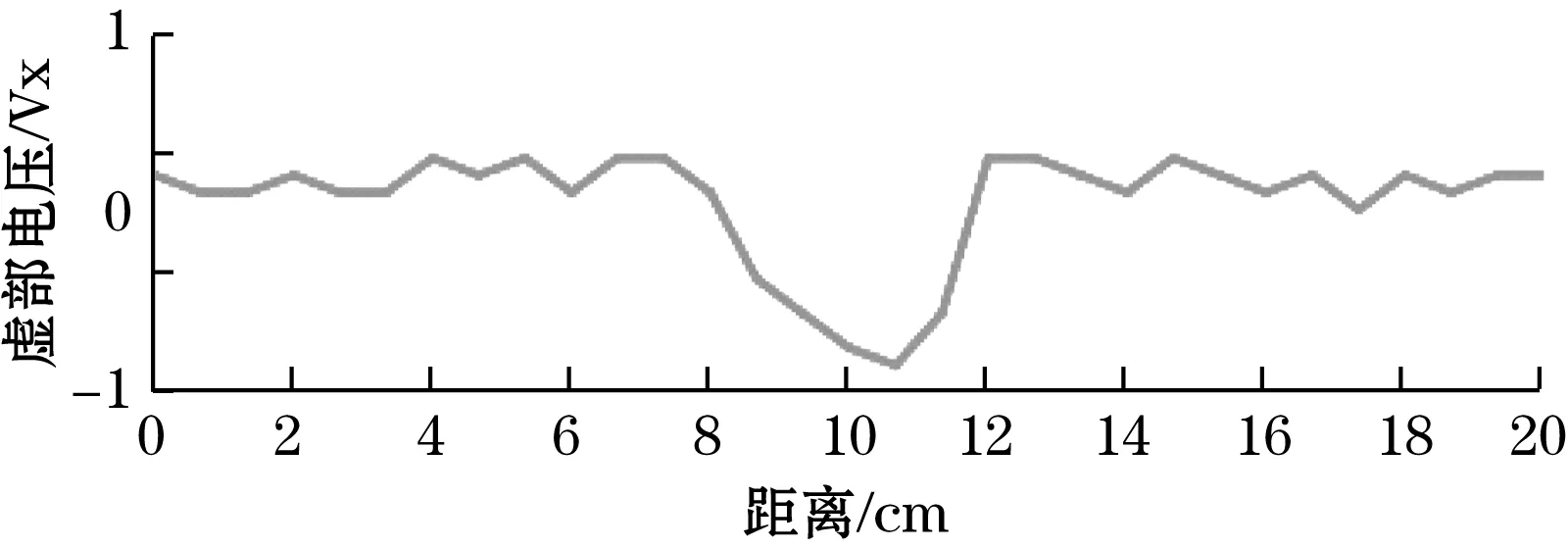

实验时DDS激励信号的频率设置为f=30 kHz,检测线圈输出的信号经相敏解调和低通滤波电路之后送入单片机的A/D进行模数转换,最终可在上位机界面上观察到所采集的电压信号经正交分解后的实部和虚部,图10为实部曲线,图11为虚部曲线。

图10 采集信号实部

图11 采集信号虚部

由图10、图11可知,在铝绞线10 cm处采集到的数据发生较大波动,可以判断出输电线结构在此处存在损伤。由于上述信号存在较大的干扰,为了得到更加精确的数据,需要利用小波算法对信号进行去噪处理。激励信号频率为f=120 kHz时,经过小波去噪后,系统输出的虚实部曲线分别如图12、图13所示。

图12 激励源为120 kHz,经小波去噪后信号的实部

图13 激励源为120 kHz,经小波去噪后信号的虚部

由图12、图13可知,经小波去噪后得到的数据曲线明显光滑很多,滤波效果更好;当激励信号的频率上升到120 kHz时,在输电线缺陷处的畸变变得更大,可以更加准确地得到输电线结构损伤的位置信息,约在10 cm处,与实际损伤位置基本保持一致。

5 结束语

设计了一种输电线电磁无损检测系统,系统的创新点在于利用正交锁相放大技术提取检测线圈输出信号中的相位、幅值数据,利用此数据分析得出输电线缺陷、裂纹的位置;利用DDS技术产生高精度的激励信号,确保激励线圈驱动信号的精度。实际实验结果表明,该系统能有效检测出输电线结构是否存在缺陷、裂纹等现象,还可快速定位出缺陷的位置信息,极大提高了输电线路检修的效率。