c-BN对于SPS烧结Si3N4/BN复相陶瓷结构和性能的影响

2019-07-17王为民傅正义张金咏陈文杰

胡 健,张 帆,王为民,傅正义,张金咏,陈文杰

(1.武汉理工大学材料复合新技术国家重点实验室,武汉 430070; 2.湖北航天技术研究院总体设计所,武汉 430034)

1 引 言

氮化硅陶瓷是重要的结构材料,具有高强度、高断裂韧性和良好的热稳定性[1-2],而六方相氮化硼(h-BN)具有和石墨相似的片状结构,不仅高温化学性质稳定,而且密度更低,热膨胀系数更小,并具有良好的自润滑特性[3-4]。因此,人们期望将h-BN和Si3N4复合在一起获得轻质、高强、耐磨的新型耐高温结构、功能一体化材料[5]。

许多研究采用将BN粉末直接添加到Si3N4的方法,发现BN可使获得的BN/Si3N4复合材料硬度和弹性模量降低,可加工性能提高[6-7]。但是这种陶瓷可加工性能的改善是以抗弯强度和断裂韧性等力学性能的急剧恶化为代价的。为了改善h-BN在复合过程中的不利影响,当前主要是采用机械球磨的方法。球磨会进一步细化h-BN颗粒,同时提高h-BN在复合材料中的均匀分散性,但h-BN的自润滑特性使得这一方法的收效并不明显。除此之外,Zhong等[6-8]通过化学反应的方法在在基体中原位合成h-BN片层。结果显示,采用这种方法可得到分散均匀,结构致密,细小的h-BN 晶粒。但是这种化学反应的方法过程比较复杂,中间产物的晶形、纯度等控制起来也极为困难。在过程控制不力时,材料性能有时甚至会更低。Li等[9]通过SPS分别烧结常规机械球磨法制备和化学法制备的Si3N4/BN复合粉体,发现常规球磨法制备的复合材料具有更高的抗弯强度。

在本研究中,我们利用c-BN在高温下发生从立方相到六方相的相变和c-BN的非片状颗粒易分散特性,将原位化学反应和机械球磨混合工艺结合,较好地解决了上述Si3N4/BN复合材料中h-BN易于聚集和劣化力学性能的问题,并促进了BN/Si3N4复合材料的烧结。在此基础上,研究了c-BN的加入对于Si3N4基体的微观结构和力学性能的影响,并与常规h-BN实验结果进行了对比。

2 实 验

2.1 原 料

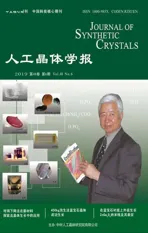

起始粉末为Si3N4(纯度99.9%,α-Si3N4>94%,阿法埃莎有限公司),h-BN(粒径0.5 μm,纯度99%,阿法埃莎有限公司),c-BN(粒径0.4 μm,纯度97%,富耐克超硬材料有限公司)。原料的颗粒形态如图1所示。h-BN有明显的片状结构,c-BN表现为不规则的颗粒,Si3N4的形貌主要表现为颗粒状。加入固定含量为3wt%的Al2O3(纯度99%,阿法埃莎有限公司)和4wt%的Y2O3(纯度99%,阿法埃莎有限公司)混合粉作为烧结助剂。

图1 原料粉末的颗粒形貌:(a)h-BN;(b)c-BN;(c)Si3N4Fig.1 Particle morphology of raw material powders: (a)h-BN; (b)c-BN; (c)Si3N4

2.2 实验方法

在Si3N4粉体中加入不同质量分数的c-BN(5%,10%,20%,30%),采用乙醇作为分散剂,用湿法球磨的方法进行混合。料球比为1∶3,球磨时间24 h。随后,混合的浆体在旋转蒸发仪中除去乙醇并在60 ℃真空干燥箱中干燥24 h。最后获得的粉体过200目筛。

复合粉体在SPS烧结炉(ED-PAS III)中进行烧结,以氩气作为保护气,升温速率100 ℃/min,预先加压50 MPa,当温度升至1700 ℃后,保温5 min。烧结得到的样品根据c-BN加入的含量分别被命名为SNC5,SNC10,SNC20和SNC30。同时,以h-BN作为对照,h-BN和Si3N4粉体的混合、干燥和烧结采用了与c-BN 相同的工艺方法和参数。相应地,样品根据h-BN含量的区别被命名为SNH5,SNH10,SNH20,SNH30。

2.3 性能测试与表征

以蒸馏水为介质,采用阿基米德排水法测定样品的密度。使用X射线衍射仪(XRD, Rigaku Ultima III,Japan)对复合材料物相组成进行了分析,X射线源为单色Cu-Kα射线(0.1540598 nm,40 kV,40 mA),测量角度范围从10°到90°,扫描速度为3°/min。使用维氏硬度计(Model 430 SVD,China)测量复相陶瓷的硬度。使用万能材料力学性能测试系统(MTS810,MTS,USA)对样品的三点弯曲强度进行了测试。弯曲强度测试载荷加载速率为0.5 mm/min的,跨距为30 mm,试样尺寸为3 mm×4 mm×36 mm。采用相同的测试系统和跨距,对尺寸为3 mm × 4 mm × 40 mm的单边切口(宽度为0.2 mm;缺口深度为2 mm)的试样的断裂韧性进行了测试,加载速率为0.05 mm/min。使用扫描电子显微镜(SEM,Quanta FEG250,USA)观察了样品的微观形貌。

3 结果与讨论

3.1 Si3N4/BN复合材料烧结致密化

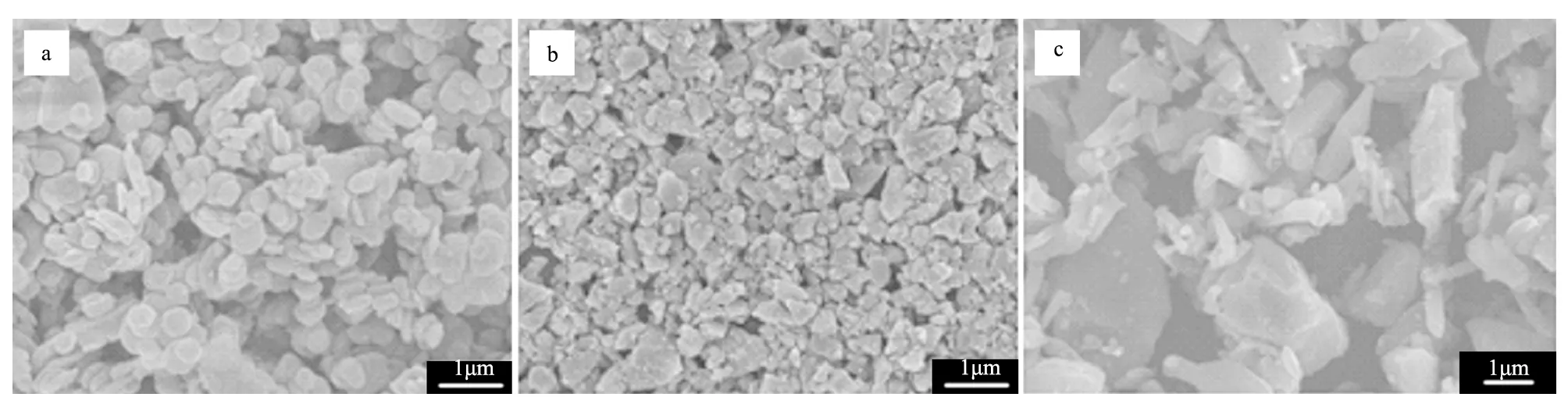

图2 Si3N4/BN复相陶瓷的相对密度随着BN含量的增加而变化的曲线 Fig.2 Curves of relative density of Si3N4/BN composite with increasing BN content

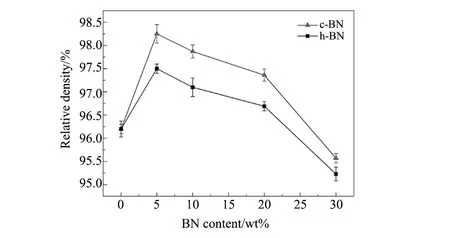

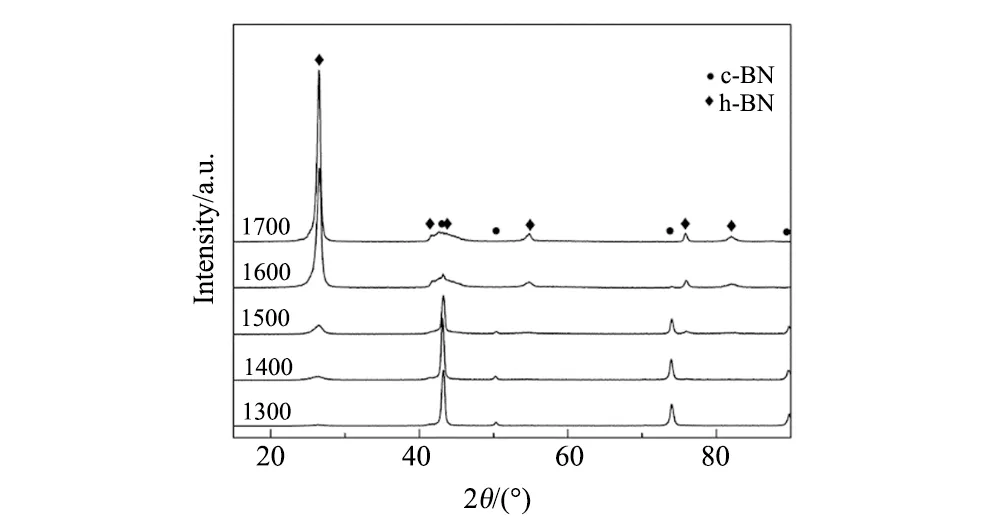

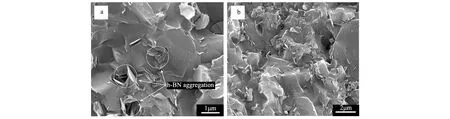

复合样品的相对密度随着BN含量的提高呈现先增长后降低的规律,如图2所示。在BN的质量分数相同的情况下,SNC样品的相对密度总是高于SNH样品。显然,采用c-BN作为原料,能更好地促进Si3N4/BN复合材料的烧结致密化。对于这种烧结性能的改善,认为存在如下两个方面的作用。首先,c-BN的不规则颗粒形状,可以使得BN在Si3N4/c-BN复合粉体中分散得更均匀,而h-BN和Si3N4粉体混合的过程中,片状的h-BN会发生团聚现象,如图3所示。图3a和图3b分别是SNC10和SNH10样品的复合粉体,h-BN在粉体混合阶段的团聚现象很明显,而SNC样品中,c-BN均匀分散在Si3N4颗粒之间。其次,以c-BN为初始粉体会在烧结过程中的会引入一个高温相变。这种烧结过程中BN颗粒尺寸和形状的变化在理论上看是有利于烧结致密化的,因为它会导致作为第二相的BN在高温、压力作用下发生快速物质迁移,从而较好地填充Si3N4颗粒间隙。图4是c-BN在相同压力、不同的温度下物相变化的XRD图谱。图谱中只有c-BN和h-BN两相。显然,在SPS烧结过程中BN只有从立方相向六方相的转变,没有其他的中间相生成。物相转变程度最大的温度区间为1500~1600 ℃。到1700 ℃,c-BN的峰消失,在此温度下物相发生完全的转变。

图3 (a)SNC10样品的复合粉体;(b)SNH10样品的复合粉体Fig.3 (a)Composite powders of SNC10 sample; (b)composite powders of SNH10 sample

图4 不同温度下烧结的BN的XRD图谱Fig.4 XRD patterns of BN sintered at different temperatures

图5 BN含量不同的Si3N4/BN烧结样品的XRD图谱Fig.5 XRD patterns of sintered Si3N4/BN samples with different BN contents

3.2 Si3N4/BN复合材料微观结构分析

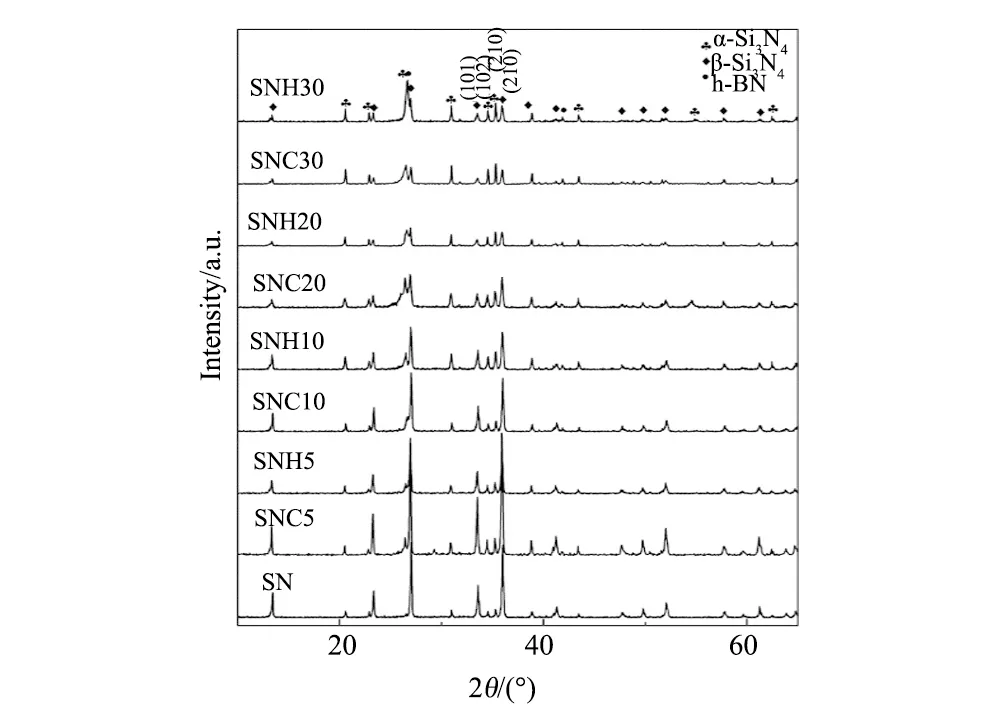

图5是用两种不同的BN烧结得到的Si3N4/BN复相陶瓷的XRD图谱。在纯Si3N4样品中物相主要为β-Si3N4和少量的未发生物相转变的α-Si3N4。在复相样品中物相为α-Si3N4、β-Si3N4和h-BN。BN的加入对于烧结样品中α-Si3N4和β-Si3N4的相对含量存在一定的影响。样品中α-Si3N4的含量通过公式(1)计算[10]:

(1)

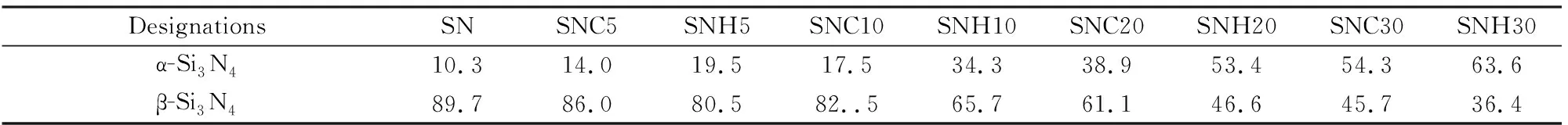

Iβ(101)和Iβ(210)是β-Si3N4相的(101)和(210)晶面的衍射强度,Iα(102)和Iα(210)分别是α-Si3N4相的(102)和(210)晶面的衍射强度。计算得到的结果如表1所示。

计算结果显示,不加BN时的Si3N4晶相转变最明显。烧结前原料中α-Si3N4>94%,高温烧结后样品中的β-Si3N4为89.7%。同时,α-Si3N4相的含量随着BN含量的增多而增加。显然,BN的加入对于高温下Si3N4的晶相转变存在明显的影响。这可能是由于Si3N4晶相转变过程中存在较强的物质传输、迁移需求,而BN对于这种物质传输、迁移是有阻碍作用的。

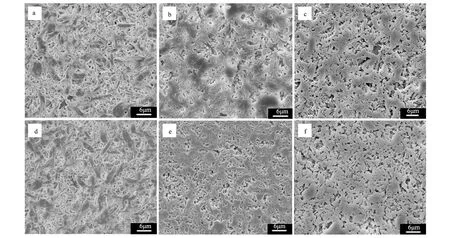

图6是随着BN含量的提高,SNC和SNH样品的微观组织结构演变的SEM照片。在加入5wt% BN的复相陶瓷中,如图6(a)和6(d)所示,细小的等轴状Si3N4晶粒均匀分布在直径大、长径比高的柱状Si3N4晶粒之间,并且柱状Si3N4晶粒相互交织形成独特的联锁微观结构。柱状Si3N4的形成是由于其c轴方向具有更低的界面能,从能量的角度来看此方向上晶核更易成核,从而导致了Si3N4在c轴方向上具有更高的生长速率[11-12]。随着BN含量的提高,生成的Si3N4晶粒的长径比不断减小,晶粒不断粗化,未发生相变的α-Si3N4的含量增高,连锁结构被破坏,连锁的程度降低。这与前面的物相分析结果也是一致的,BN的存在可抑制Si3N4在高温下的晶型转变。

表1 BN含量不同的Si3N4/BN烧结样品中的α-Si3N4和β-Si3N4的含量Table 1 Contents of α-Si3N4 and β-Si3N4 in Si3N4/BN sintered samples with different BN contents /wt%

图6 不同样品的抛光表面的刻蚀结果的SEM照片:(a)SNC5;(b)SNC10;(c)SNC20;(d)SNH5;(e)SNH10;(f)SNH20Fig.6 SEM images of etching results on polished surfaces of different samples: (a)SNC5; (b)SNC10; (c)SNC20; (d)SNH5; (e)SNH10; (f)SNH20

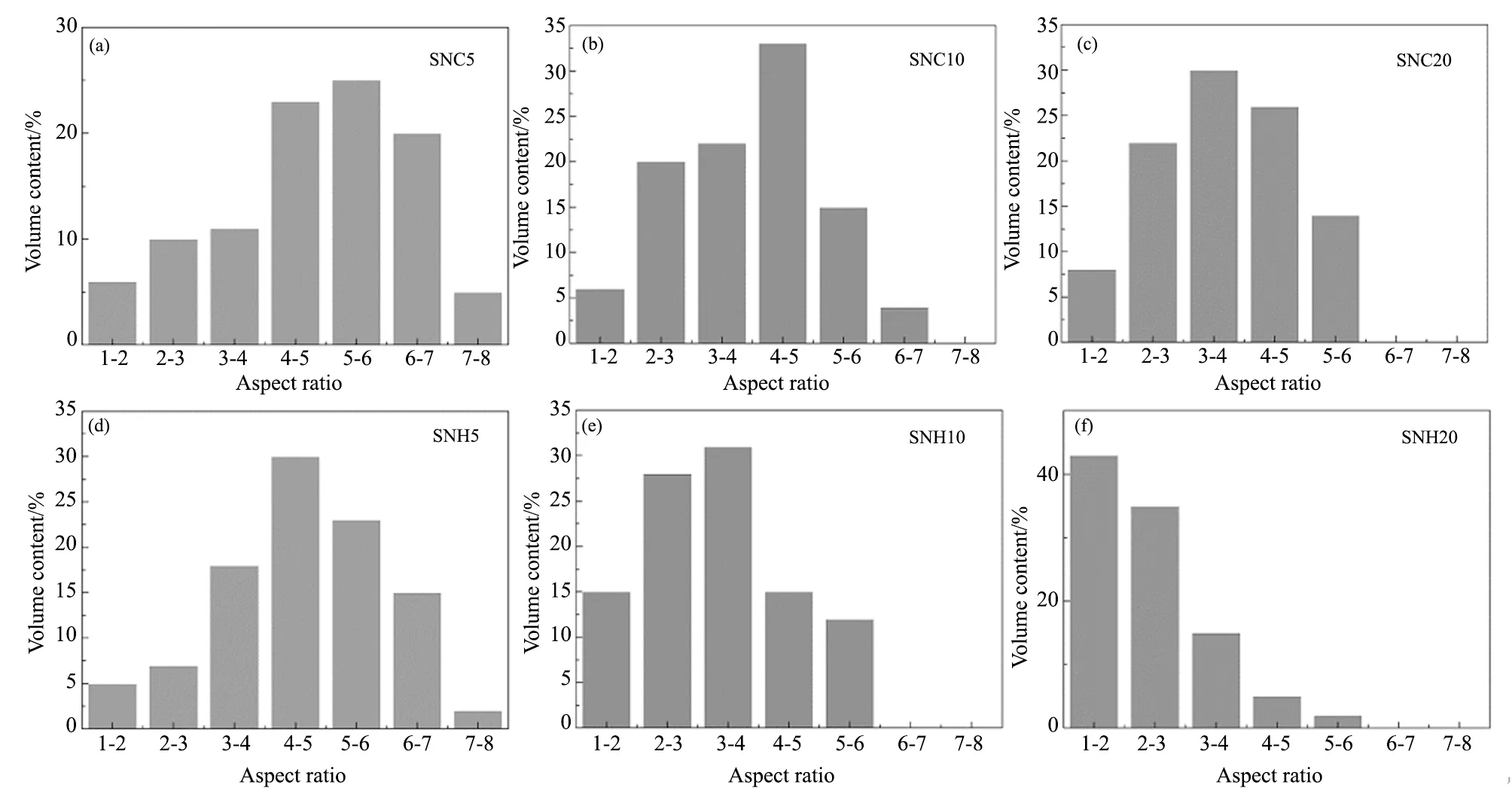

图7是图6中相应的样品晶粒的长径比分布图。结果显示,SNH样品的晶粒具有比SNC样品更小的长径比。特别是SNH20样品,h-BN的加入对于Si3N4晶粒在c轴方向的生长的抑制十分明显,样品的大部分晶粒保持了初始的晶粒形态,长径比在1~2之间,c轴方向几乎没有生长。

图7 不同的Si3N4/BN复合样品中Si3N4晶粒的长径比分布Fig.7 Aspect ratio of Si3N4 grain in different Si3N4/BN samples

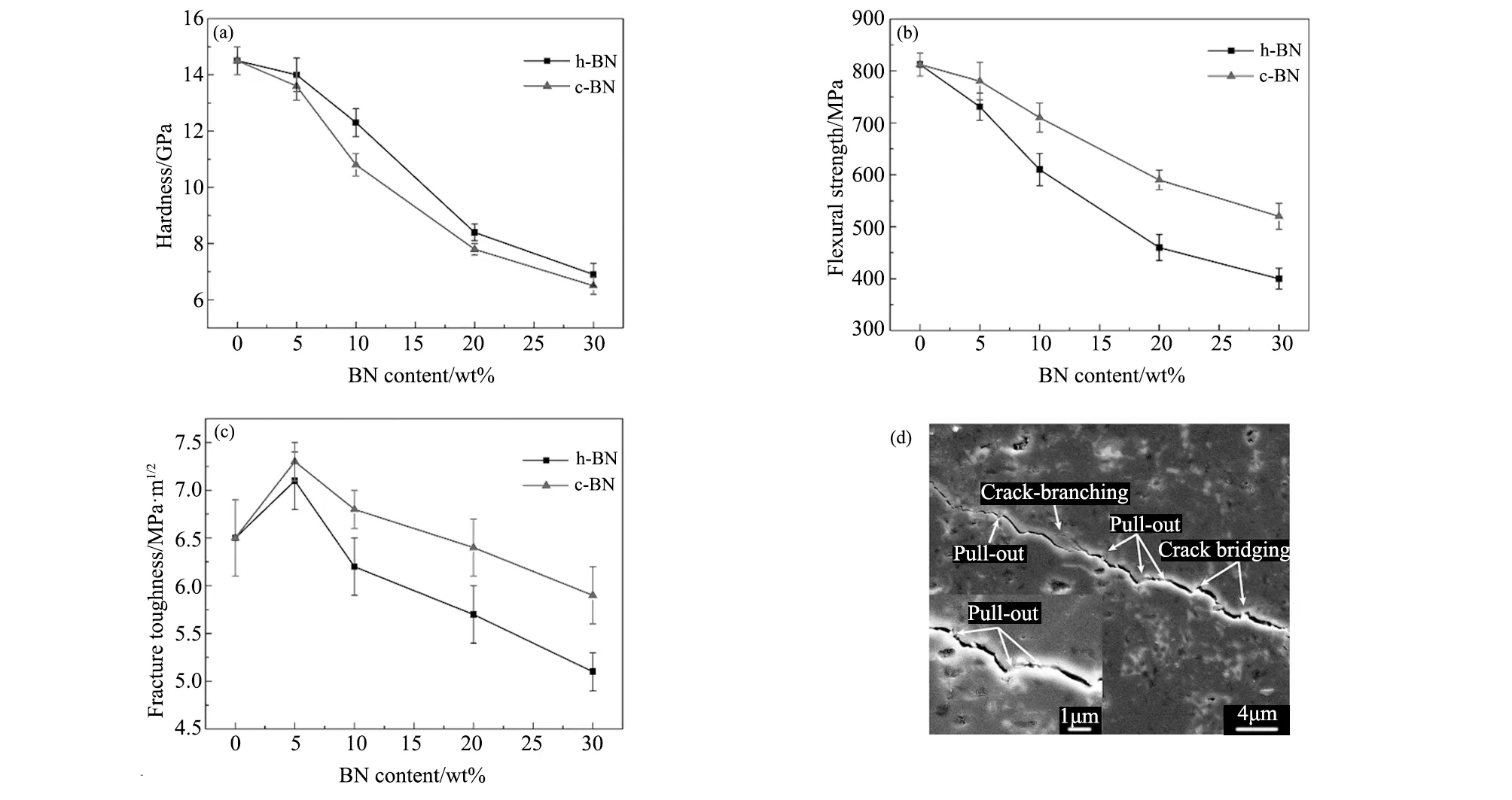

图8 不同的Si3N4/BN复合样品的力学性能 (a)维氏硬度;(b)抗弯强度;(c)断裂韧性;(d)Si3N4/BN复相陶瓷中的裂纹扩展Fig.8 Mechanical properties of different Si3N4/BN composite samples (a)Vicker's hardness;(b)flexural strength; (c)fracture toughness;(d)crack propagation in Si3N4/BN composite ceramics

3.3 物相转变对力学性能的影响

图8给出了c-BN和h-BN对Si3N4/BN复相陶瓷力学性能的影响。图8(a)是Si3N4/BN复相陶瓷随着BN含量的变化硬度变化的数据。复相陶瓷的硬度随着BN含量的增加而减小。SNH样品具有比SNC样品更高的硬度,这种材料硬度的差异主要是由于α-Si3N4的含量导致的。等轴状的α-Si3N4能赋予样品更高的硬度。

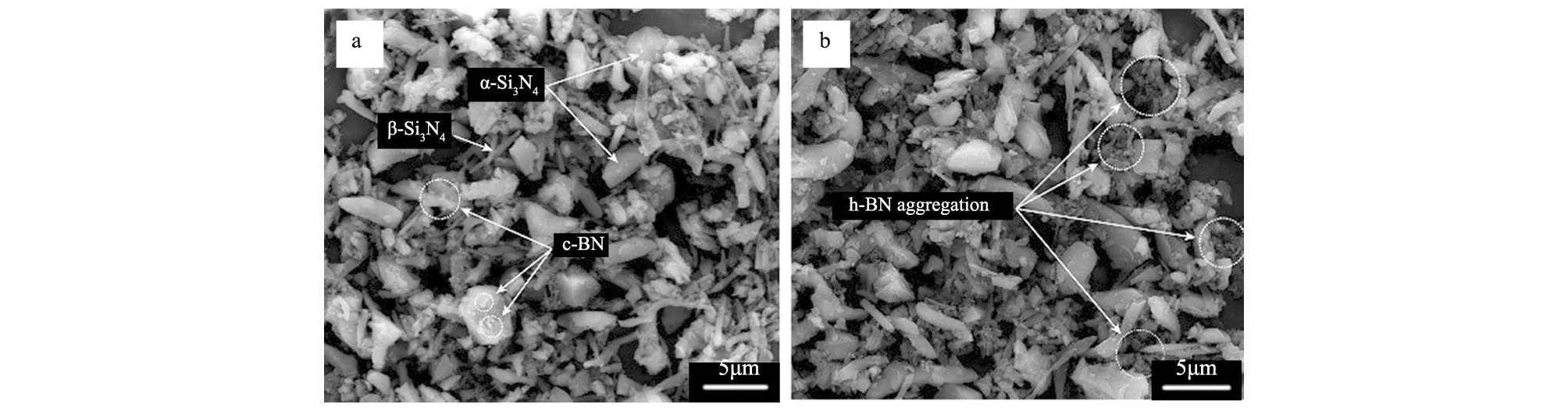

随着加入的BN的含量的增多,SNH和SNC样品的抗弯强度逐渐下降,如图8(b)所示。在相同的BN含量下,SNC样品的抗弯强度更高,这是由于Si3N4的抗弯强度主要是由它的微观颗粒互锁结构控制[13],BN的加入会降低Si3N4晶粒的长径比,破坏这种结构。Krstic等[14]的研究证明Si3N4晶粒的长径比越高,样品具有更高的抗弯强度。除此之外,抗弯强度的降低还与BN在Si3N4/BN中的分布有关,如图9所示,团聚的h-BN具有很低的结合强度,在Si3N4/BN复合陶瓷中引入缺陷,会导致抗弯强度的降低。

图9 烧结样品的断面的SEM照片:(a) SNH10;(b) SNC10Fig.9 SEM images of fracture surfaces of sintered samples: (a) SNH10; (b) SNC10

图8(c)是Si3N4/BN复相陶瓷的断裂韧性随BN含量的增多而变化的数据。随着BN含量的上升,断裂韧性呈现先增长后降低的趋势,在相同的BN含量的样品中,SNC具有比SNH更高的断裂韧性。这是由于Si3N4陶瓷的断裂韧性与晶粒的形态相关[15-16],取决于样品中晶粒的连锁结构的完整性和大长径比的晶粒的数量[17]。所以,断裂韧性降低的原因在于Si3N4/BN复相陶瓷中Si3N4晶粒的长径比减小,大长径比晶粒的数量减少。而c-BN对于Si3N4晶粒形态的影响小于h-BN,这导致在BN质量分数相同的样品中,SNC的断裂韧性总是大于SNH样品。加入低含量的BN(5wt%)时,Si3N4/BN复相陶瓷的断裂韧性呈现上升的趋势是由于低含量的BN的引入对于Si3N4晶粒形态影响较小,如图6(a)和6(d)所示,柱状Si3N4晶粒相互交连,结构完整。同时在Si3N4基体中均匀分布的h-BN通过各种机制吸收裂纹扩展过程中的能量,对材料的断裂韧性起到了增强的作用,如图8(d)所示,h-BN晶粒拔出是最常见的增韧机制,其他的增韧机制包括裂纹分叉,裂纹桥联和裂纹偏转都在加入了5wt% BN的复相陶瓷中观察到。

4 结 论

本实验通过c-BN与Si3N4复合,h-BN与Si3N4复合两种方式制备了Si3N4/BN复相陶瓷,对BN添加量和c-BN到h-BN的相变对Si3N4/BN复相陶瓷的微观结构和力学性能的影响进行了深入地探究,得到以下结论:

(1)采用c-BN原位生成Si3N4/BN的方式可以得到h-BN在Si3N4基体中均匀分散的Si3N4/BN复相陶瓷。

(2)在烧结过程中,h-BN的存在会抑制Si3N4从α相转变为β相,同时阻碍Si3N4晶粒在c轴方向的生长,破坏Si3N4基体的连锁结构。而采用c-BN原位合成Si3N4/BN的方式具有比常规的h-BN复合Si3N4更小的抑制作用。

(3)BN含量的提高会导致Si3N4/BN复相陶瓷的硬度和抗弯强度逐渐下降,断裂韧性先增加后减小,SNH样品在相同的BN含量的条件下具有更高的硬度,而SNC样品具有更高的抗弯强度和断裂韧性。

(4)低含量BN的引入能够提升Si3N4基体的断裂韧性,增韧机制主要为h-BN晶粒的拔出。