针对既有双曲线型冷却塔结构的安全性检测鉴定及处理

2019-07-16高海军卢淑雯

高海军,卢淑雯,黄 翔

(中国建筑科学研究院有限公司,北京 100013)

0 引 言

双曲线型自然通风冷却塔是钢铁厂、发电厂用于工业循环水冷却的重要构筑物。双曲线自然通风冷却塔的塔身采用双曲线薄壁空间结构,冷却塔结构由基础环梁、人字柱、筒身下部环梁、筒身、上部刚性环组成。筒身自重及所承受的其他荷载均通过下环梁传递至人字柱,然后传到基础。我国 20 世纪 40年代以来建造了许多冷却塔,随着时间的推移,由于使用环境、使用年限、设计与施工先天不足和管理不善等因素的影响,既有冷却塔均存在不同程度的损伤。因此,有必要对既有冷却塔进行可靠性检测鉴定。本文以某既有自然通风双曲线冷却塔为例,详细介绍了现场检测、结构鉴定及处理修复方案。

1 工程概况

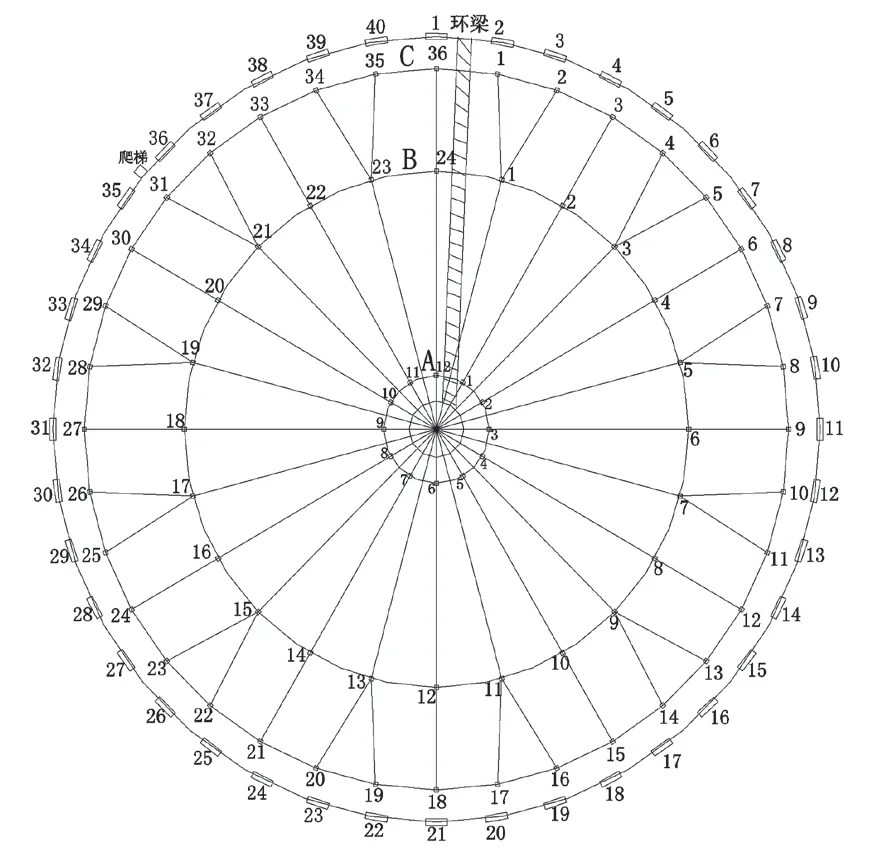

某钢铁厂冷却塔,建造具体年代约为 20 世纪80年代,淋水面积约为 2 000 m2,塔高约 70 m,基础底面直径为 57.05 m,基础最外侧直径为 60.65 m。高度 55.0 m 处为喉部,对应直径为 15.0 m。壁厚标高 5.6~35.0 m 处厚度为 400 mm 减小至 120 mm,标高 35.0 m 至顶部的壁厚均为 120 mm,平面及立面图如图1~2 所示。

图1 冷却塔结构平面布置图

图2 冷却塔立面图

该冷却塔距今约40年,停止使用后缺少维护已有十余年,人字柱、环梁存在多处钢筋锈蚀、混凝土剥落,筒身外壁漏筋锈蚀。后续冷却塔将进行改造利用,既有建(构)筑物进行改造、改建前,应进行可靠性鉴定,主要目的是全面、准确地掌握其性能、状况和所承受的各种作用,准确评价其可靠度水平,为后续的改造设计、施工、使用、管理提供依据。

2 现场检测

根据冷却塔的结构特点,参考了 GB 50144-2008《工业建筑可靠性鉴定标准》[1],分别对冷却塔的结构现状及尺寸、材料强度、钢筋配置及碳化深度进行了检测,检测结果如下。

2.1 结构现状调查

该结构为双曲线型冷却塔,现场调查该冷却塔已废弃使用多年,未见维护维修。

1)地基及基础。该冷却塔为环形基础,通过现场开挖,基础下部为卵石层,底部标高约为 -2.25 m,基础底部宽 3.6 m。通过对基础及上部构件检查,未发现有基础不均匀沉降产生的开裂及变形,基础未发现裂缝及不适宜继续承载的损伤(见图3)。

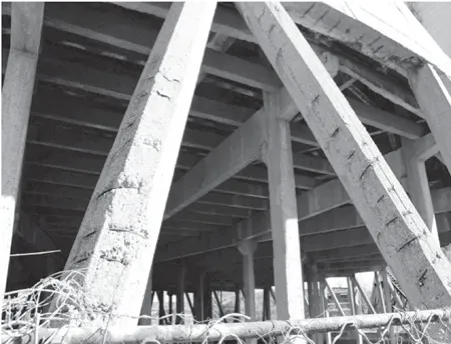

2)环梁。重力荷载作用的压应力主要集中在环梁与柱的交接处。通过对该冷却塔进行检查,由于使用环境的侵蚀,环梁附近的混凝土保护层严重脱落,钢筋沿环梁一周已经全部锈蚀(见图4)。

图3 环形基础现状

图4 环梁漏筋锈蚀

3)人字柱。人字柱主要承受筒身自重、风荷载及温度应力,冷却塔由 40 组人字柱进行支撑、人字柱截面尺寸为八边形柱,单边尺寸为 150 mm,人字柱下方承台高为 550 mm,人字柱高 5 200 mm。现场检测发现人字柱存在钢筋严重露筋锈蚀,人字柱沿纵筋和箍筋方向顺主筋出现较大裂缝,局部混凝土剥落(见图5)。

4)筒身。筒身分布着经向和纬向钢筋,由于冷却塔壁厚逐渐变薄的原因及特点,冷却塔施工时,控制钢筋保护层厚度是难点。该冷却塔外观损伤、漏筋、裂缝约占塔身面积的 30 %,大多分布在环梁及上部,喉部以下位置。主要缺陷为漏筋、钢筋锈蚀及混凝土剥落(见图6)。

图5 人字柱现状

图6 筒身漏筋锈蚀

5)刚性环。冷却塔的刚性环主要加强了筒体的稳定性和刚度,其位于筒身顶部,厚度为 200 mm。通过对冷却塔刚性环的检查,刚性环局部混凝土剥落,露筋锈蚀。

2.2 构件混凝土强度测试结果

采用回弹法及芯样验证的方法对该冷却塔混凝土抗压强度进行抽样检测。结果表明,其人字柱混凝土强度推定区间在 36.3~38.2 MPa 之间,筒身混凝土强度推定区间在 37.5~40.6 MPa 之间,满足 GB 50102-2014《工业循环水冷却设计规范》[2]中混凝土最小强度等级的要求。

2.3 碳化深度检测

根据 GB/T 50344-2004《建筑结构检测技术标准》[3]的相关要求,现场对相应部位的混凝土碳化深度采用浓度为 1 %~2 % 的酚酞溶液检测,基础的碳化深度在 15~19 mm,人字柱的碳化深度在 14~18 mm,筒身的碳化深度在 17~22 mm。

2.4 钢筋配置检测

经检测,冷却塔内柱的箍筋间距在 189~206 mm,单边主筋根数为 2 根;人字支撑的箍筋间距在178~206 mm,主筋根数为 8 根;塔身环向钢筋间距在130~200 mm,纵向钢筋间距在 115~192 mm。通过对基础、人字柱、环梁及筒身的混凝土保护层厚度进行检测,大部分的保护层厚度不满足 GB/T 50102-2014《工业循环水冷却设计规范》的要求。

3 冷却塔内力计算

采用有限元分析软件 Midas Gen 对双曲线冷却塔结构不同荷载工况下的内力和变形进行模拟计算,其中相关计算参数按现场实测值并结合部分设计图纸取值。荷载工况包括结构自重工况、风荷载工况、地震作用工况等。

通过内力计算结果可以看出,冷却塔在不同的荷载工况下,其应力及位移最大值满足要求,数值计算结果如下。

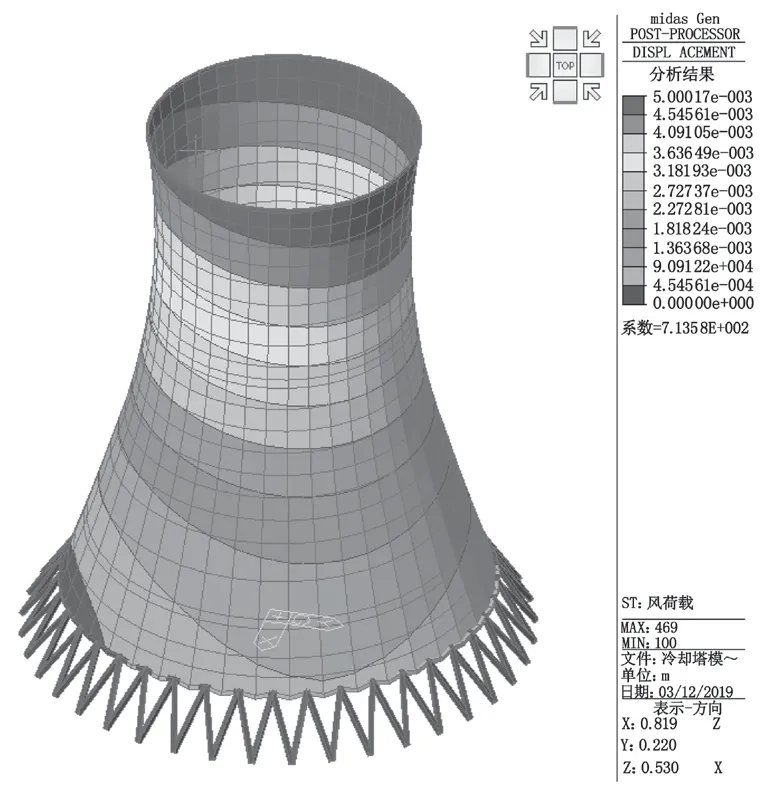

3.1 风荷载作用工况分析

冷却塔这种高耸薄壁空间结构,风荷载是主要的控制荷载,在风荷载作用下双曲线冷却塔的破坏是由于塔筒迎风面承受的最大拉应力的子午线钢筋破坏或者是最大受压区的局部屈曲破坏。风载荷在筒壁风压值与塔的高度、塔群效应有关系[4]。

通过对风荷载作用工况下冷却塔的数值分析结果可以看出(见图7~8),在风荷载作用下,冷却塔应力主要集中在喉部以下位置,冷却塔的变形主要集中在刚性环附近。

图7 冷却塔在风荷载作用下应力云图

图8 冷却塔在风荷载作用下位移云图

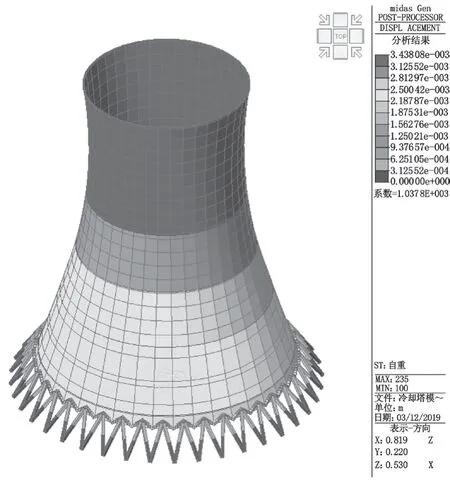

3.2 自重荷载作用工况分析

自重荷载是冷却塔计算过程中最基本、最常见的荷载。冷却塔的这种高耸薄壁空间结构,上部筒壁的厚度逐渐变薄。从冷却塔自重作用下的位移及应力云图来看(见图9~10),冷却塔在自重作用下,最大应力出现在中部以下及环梁附近,最大位移位于冷却塔的喉部上方。

3.3 地震荷载作用工况分析

图9 冷却塔在自重作用下应力云图

图10 冷却塔在自重作用下位移云图

冷却塔所在地区为抗震设防烈度为 8 度(0.2 g)第二组,按现行规范要求进行结构抗震计算。从冷却塔地震作用下的位移及应力云图(见图11~12)来看,冷却塔在地震作用下,最大应力出现在喉部区域,最大位移位于冷却塔的刚性环下方。

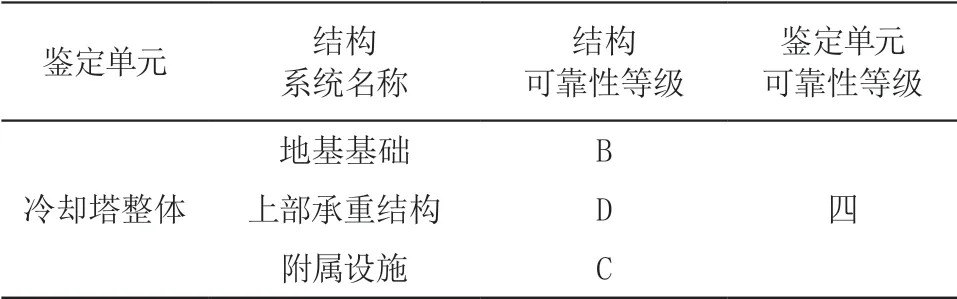

4 结构安全性鉴定

由于冷却塔不属于工业和民用建筑物,对于这种结构,国家还没制定专门的鉴定标准。在鉴定过程中,参考了 GB 50144-2008《工业建筑可靠性鉴定标准》。将冷却塔结构系统分为地基基础、上部结构、附属设施三个部分。评级结果如表1 所示。

图11 冷却塔在地震作用下应力云图

图12 冷却塔在地震作用下位移云图

表1 评级结果

该双曲线型冷却塔可靠性鉴定结果为四级的主要原因是上部承重结构构件存在裂缝、露筋锈蚀,混凝土剥落等损伤,附属避雷设施不完整,爬梯及平台变形锈蚀,安全性及使用性不满足要求。

5 加固处理建议

由上述现场检测及内力计算结果看,加固处理的基本思路是修复筒身损伤、提高人字柱及基础承载能力;关键是保证新旧材料结合及提高加固后的耐久性。具体位置加固处理建议如下。

1)底部环梁基础采用增加截面的方式加固,新增纵向钢筋及拉结筋,新增 L 形和 U 形纵向钢筋,下部植入到原基础内。施工前,应将剔凿的混凝土清理干净并刷界面剂确保新旧混凝土共同工作。

2)破损较严重的人字柱应预先进行临时的支顶,然后对所有存在缺陷的人字柱外面疏松的混凝土剔除,外露钢筋彻底除锈,对少数纵向主筋锈蚀较严重的部分采取补充钢筋增强方式处理,新增纵向及环向配筋沿人字柱进行增大截面加固。

3)先对筒身的松动混凝土及杂物、沉灰剔凿打磨清洗,钢筋锈蚀处进行除锈并涂刷防锈剂,锈蚀严重部位进行局部加固钢筋,对损伤部位采用高强砂浆进行修补。为提高耐久性,可在筒身混凝土表面增加耐久性防护涂层。

4)爬梯、平台、进人洞钢门、淋水装置护栏、避雷设施等外露金属构件应进行更换。

6 结 语

通过对既有双曲线型冷却塔的检测及鉴定,该冷却塔多为露筋及钢筋锈蚀引起的损伤。在施工过程中,应采取措施控制好钢筋保护层,涂刷防腐涂料来提高耐久性。在使用过程中,注意维护,避免构件受到冻融。检测鉴定应重点关注主要受力构件损伤情况。加固改造时,针对不同的损伤结合受力分析,提出针对性的加固修复方案。Q