富氧侧吹还原炉非正常停炉原因分析及对策

2019-07-16王正民郭立庆

赵 律, 朱 军, 王正民, 郭立庆, 张 磊

(1.汉中锌业有限责任公司, 陕西 勉县 724204; 2.西安建筑科技大学, 陕西 西安 710000)

0 前言

某公司原有一套年产8万t粗铅的氧气底吹焙炼—鼓风炉还原炼铅生产线[1],现改为氧气底吹炉+富氧侧吹还原炉+烟化炉的“三连炉”生产工艺。氧气底吹炉成为处理铅精矿、含铅杂料及锌浸出铅银渣混合料的“脱硫熔化炉”,不再产粗铅,产生的热态高铅渣经溜槽送入富氧侧吹还原炉(以下简称“侧吹炉”)产铅[2]。侧吹炉产出的热渣,经吊包送入烟化炉挥发回收Zn、Pb等有价金属,终渣水淬后送水泥厂作添加剂,形成了一条具有铅锌互补行业特色的绿色冶炼工艺。

该公司侧吹炉与河南济源万洋公司[3]和湖南水口山八厂[4]一样,均采用“中联炉”设计方案[5],但因底吹炉初始配料结构不同,产出的高铅渣渣型及熔炼温度区间有所区别。建成投产以来,共发生多次非正常停炉,经组织技术人员攻关,有针对性地实施了多项设计改进和操作优化。自2018年1月底大修后开炉至今,生产运行良好,炉况稳定,主要技术经济指标进步明显,取得了良好的生产效益。

1 侧吹炉概况

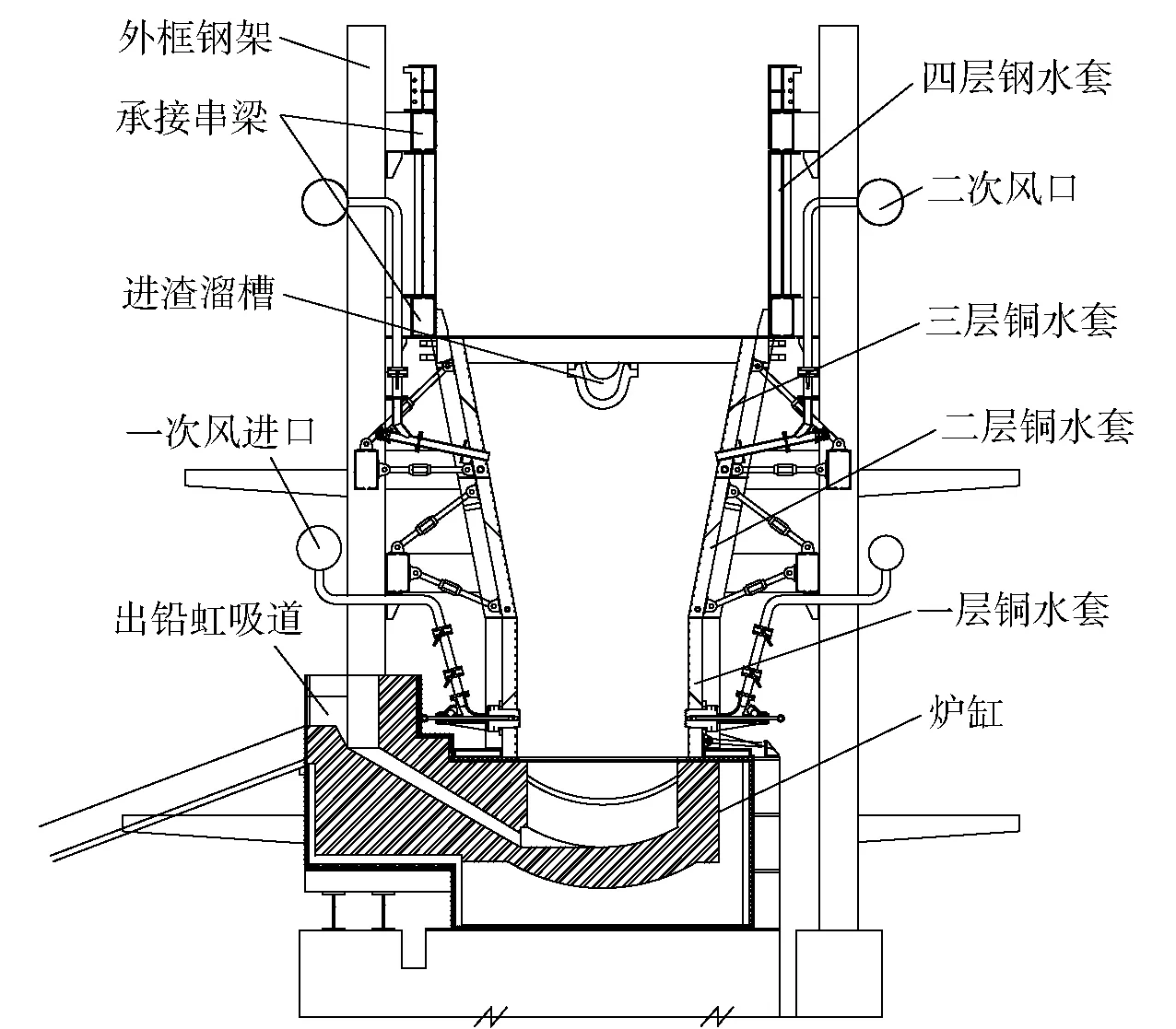

侧吹炉炉体分为炉缸和炉身两个部分,炉缸为钢壳内衬铝铬砖、镁铬砖及镁铬浇注料层铸型,炉缸上部炉身依次为平板钢水套、一层风口铜水套、二层铜水套、三层钢水套、四层钢水套及收口顶板铜水套,再往上为串聚钢结构托直升烟道水冷壁四面,后接余热锅炉、表冷收尘、布袋收尘,烟气进脱硫工序处理后排空。侧吹炉结构示意图如图1所示[6]。

图1 侧吹炉结构示意图

侧吹炉熔炼目的是将底吹炉产出的热态高铅渣中铅的氧化物还原成金属铅,并且使锌尽可能保留在炉渣中以提高熔炼综合效益。其基本原理:侧吹炉属于强化熔池熔炼,热态高铅渣经进渣溜槽进入侧吹炉,电子秤计量的煤粒和石灰石从侧吹炉顶部料口加入,富氧空气则从两侧风口吹入引起熔体搅动,与加入的煤粒发生交替的氧化及还原反应,释放出大量热能使还原反应持续进行下去,生成的铅滴聚集于炉缸下层经出铅虹吸道虹吸放出。

煤燃烧为侧吹炉进行的还原过程补充了必要的热能。这必要的热能用于将底吹炉所产热态高铅渣从1 050 ℃提高到1 300 ℃,补偿侧吹炉发生的各项热损失,煤的另一作用是起还原剂的作用。

炉内主要反应如下[7]:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

同时,高铅渣等入炉物料中含有的其它高价态杂质金属(如铁、锌、锑、砷、等)的氧化物也进行不同程度的还原。炉内氧化- 还原气氛通过调节一二次鼓风量、富氧量和粒煤量等参数控制氧碳比来实现。利用CaO与SiO2结合能力远大于PbO的特点,同步加入石灰石粒,用于降低渣铅指标和调整炉渣Fe-C aO- SiO2渣型。

2 非正常停炉原因分析

由于侧吹炉炉缸结构的特殊性,仅能进行数小时的短期计划性热停炉,超过>3.5 h会打不开风口,伴随渣层冻结“死炉”。该炉自建成投产以来,因各种原因造成多次非计划性停炉。总结分析历次停炉的原因有炉缸结层、水套部分烧损、喷炉、炉缸底部耐材烧损漏铅、承接串连钢梁烧损等,既有人为操作因素,也有设计缺陷因素。

2.1 炉缸严重结层

正常生产情况下,底吹炉热态高铅渣进入侧吹炉炉内即开始发生还原反应,产生的铅液滴不断聚集增大,在重力作用下突破鼓风搅动层,汇集沉于炉缸底部[8]。随着进渣时间推移,铅液又经与炉缸底部相通的虹吸道涌出虹吸口,通过溜槽进入钢模,冷却变成粗铅包。

生产中出现了炉渣下降过多沉于炉缸及炉缸铅温过低,引发炉缸结层现象,使得炉缸有效容积越来越小,如果发现和调整不及时,生产将无法继续正常运行,最终被迫停炉对炉缸进行清掏及修补作业。

导致炉渣沉缸的原因:底吹炉单次入侧吹炉熔渣量大,侧吹炉出铅过多,造成渣层下移,炉渣逐渐从四周往中间产生结层现象。导致炉缸铅温过低的原因:底吹炉配料品位低且每炉处理量小,使得侧吹炉产铅量小,炉缸铅液循环量小,铅温逐渐降低。

2.2 水套部分烧损

侧吹炉风口上铅造成一层铜水套风口上部出现不同程度烧损,导致侧吹炉被迫放底铅停炉。分析其可能原因有:进渣过程中液态还原铅产出,若出铅虹吸道不通畅或炉内结层没有及时发现并处理,将导致炉缸铅液面上涨加上风口附近强烈的搅动,铅金属与混合气中氧气发生剧烈氧化放热反应,对铜水套内壁形成快速侵蚀作用,进而产生烧损。

2.3 喷炉事故

底吹炉产出的热态高铅渣进入侧吹炉过程中,侧吹炉炉内出现熔池液面明显上涨,不时伴有熔渣从进渣口、三次风口等处飞溅出来,严重时炉内液面迅速上涨,大量熔渣从进渣口、三次风口快速溢出发生喷炉事故,只能停炉处理。

分析其可能原因有:一是底吹炉氧料比过大或延迟放渣等原因,导致热态高铅渣含Fe3O4过多,或者渣温过低(一般低于980 ℃),都有可能引发侧吹炉喷炉;二是侧吹炉本身工艺控制不当,如氧碳比失调、混合气量不合适,也可能使炉内气氛恶化而引发喷炉。

2.4 承接串联钢梁烧损

从侧吹炉原炉身结构设计上看,承接串联钢梁采用耐热钢制作,主要是对四层钢水套上下起到纵向支撑作用,其内侧排布有单页耐火砖和耐材覆盖层。但生产中发现,由于膨胀系数不同及结构的原因耐材极易掉落,失去耐材保护的钢梁发生变形和内侧部分烧损,最后只有停炉更换。分析其可能原因有:四层钢水套对应内部空间正处于二次燃烧区域,最高温度高达1 200 ℃,远高于钢梁的耐热温度,加之其内外受热不均,导致串联钢梁变形烧损。

2.5 炉缸底部耐材漏铅

从炉缸外钢壳靠出铅虹吸道附近的排气孔发现渗铅,由此判断炉缸底部耐材损伤漏铅。分析其可能原因有:一是高温铅液对耐材的侵蚀变薄,渗透作用造成;二是因每炉生产的出铅量不平稳,出铅虹吸道不畅经常性需要用钢钎清通虹吸道,造成耐材的机械损伤;三是因操作不当造成出铅虹吸道沉渣,需用点燃氧管伸入虹吸道烧渣以通畅出铅通道,“烧氧”对炉底耐材损伤尤为严重。

3 实施对策

根据该公司生产过程出现的多次非正常停炉事件产生的原因分析,主要从炉缸砌筑等部分设备变更设计、炉前操作、工艺控制等方面进行了有针对性的改进。

3.1 确定炉前操作要点

为防止炉内严重结层和水套烧损等情况的发生,该公司总结经验教训,确定了炉前操作的三个要点:一是严密监控出铅虹吸口情况。底吹炉、还原炉尽量做到均衡协调生产,根据底吹炉每炉放渣量估算出铅量,调整铅坝确保出铅量平稳。侧吹炉每炉放渣结束后,测量出铅虹吸口下降高度是否稳定在炉底设计特征标高内,目前该公司控制在(12±2) cm。在侧吹炉进渣或放渣过程虹吸道出铅口铅面在相应时段上涨或回落高度异常,应立刻查明原因,如出现底吹炉放出渣量小、铅品位发生变化,侧吹炉渣口烧的小、渣粘、渣流量小等非正常原因,应立刻停止进渣或放渣作业从进渣口烧氧进行处理。二是监控好一层各片铜水套水温并及时清理风口,如遇出口水温大于60 ℃,须尽快调大进水量并排查原因,必要时从风口进行探渣看探杆是否带铅,如有应加大出铅量适当降低2~3个氧浓。三是人工用探渣杆不定期从进渣口探测炉内结层或黏渣情况。如遇明显阻力可视为炉内有结层或黏渣,需通过适当延长升温时间提温化渣,必要时中控可调整升温制度,适当提高氧浓、给煤量。

3.2 优化工艺操作方法

为提高侧吹炉炉况的稳定性,该公司技术人员从工艺操作方法上进行了优化,主要做法有:一是根据底吹炉产出的热态高铅渣渣型、渣温、流动性等炉渣特性,做好侧吹炉工艺操作应对。若底吹炉产出“低温”黏渣,侧吹炉需提高氧碳比,加快提温速度;若底吹炉产出“过氧”渣,侧吹炉则需降低氧碳比,并控制好炉内一次风压,防止炉内液面迅速上涨而形成喷渣。二是优化作业制度。侧吹炉每炉120 min作业周期可分为进渣段、还原段、升温段和放渣段,一般时间分配分别为30、35、40和15 min。实际生产中,通常缩短进渣和放渣时间,为还原和升温两段争取更充裕的时间。进渣及还原段时间根据底吹炉投料量、品位做微调,升温时间根据炉况适当调整,必要时可适当延长或缩短升温时间,以满足2小时一炉作业周期。若底吹炉产出热态高铅渣的含铅高,应延长还原段作业时间3~5 min;若侧吹炉炉内有结层,应延长升温段5~10 min。三是适当调整氧浓和总风量。如遇到高铅渣含铅品位高,出铅量增大的情况,需适当调整氧浓和延长还原段时间。如遇还原煤含固定碳偏低(正常应大于78%),应提高氧浓来以提升还原和升温速度。另外,合适的一次风量可以缓和炉内搅动状况,还可降低侧吹炉烟灰产出率。目前将总风量3 200 m3/h降低到3 000 m3/h,也可以满足工艺要求。

3.3 串联工字钢梁改成串联钢梁水套

根据炉身串联工字钢梁烧损的实际情况,经该公司与设计厂家沟通,在停炉期间,变更设计改成串联钢梁水套结构,并将循环水及监控并入原有的水套水循环DCS系统。通过生产实践检验,改进后的串联钢梁水套运行效果良好,既满足了炉身支持需要,也大大提高了使用寿命。

3.4 炉缸砌筑改整体铸型

炉缸原设计采用耐火砖铺底、镁铬砖砌筑炉底坡、镁铬浇铸料填缝和加厚成型的多层复合结构。存在施工复杂、技术难度大和成本较高等问题,经与河南中特耐火材料厂家技术人员沟通,学习水口山八厂的做法[7],采用耐火砖铺底筑炉底坡及炉缸围墙,铝铬渣捣打料整体铸型,再使用铝铬质砖沿炉缸四周砌筑压力墙,同时将原出铅虹吸道缓坡上升改为斜向直道,直道的炉缸底部镶嵌镁铬砖加以保护,使烧氧管可直达炉缸内部。

通过炉缸整体铸型和出铅虹吸道改造,大大减少了人工通捣出铅虹吸道次数,炉缸四点监测温度稳定在400~500 ℃,运行效果良好。

4 小结

通过对某公司侧吹炉生产经验总结,分析了炉缸结层、水套烧损、喷炉事故、承接串联钢梁烧损和炉缸漏铅等因素导致几次非正常停炉的原因,并根据技术人员攻关和实践探索,提出并实施了相关对策。自2018年1月大修运行至今,该公司侧吹炉连续运行炉况控制稳定,与大修前相比,吨渣还原煤单耗从110 kg降低到85 kg,侧吹炉烟灰产出率从16%降低到13%,取得了明显的生产效果。