提高硅量子点光致发光强度的方法研究

2019-07-16陈家荣

陈家荣

(贵州民族大学,贵州 贵阳 550025)

随着人类社会对信息网络的依赖逐渐增加,作为信息产业基础的光电信息产业逐渐成为科学研究和经济生活领域的重点,光电集成也成为继微电子集成之后近20年来发展最为迅速的高新技术。基于硅的光电集成技术对硅光源,硅基波导和硅基谐振腔提出了迫切的需求。在以往的研究中,科学家们在硅基波导和硅基谐振腔的研究中取得了突破性的进展,而对于硅光源,由于硅是一种间接带隙半导体材料,其导带底和价带顶不重合,在荧光产生过程中需要声子参与,因此块体硅的发光效率极低,限制了其在光学和光电子学中的应用。然而,当体硅的尺寸减小到纳米尺寸时,动量的不确定性将增大,导带底与价带顶的动量可能由于动量的弥散对应同一个k值,从而削弱了动量守恒的限制,即量子限制效应较为显著。此时,能带和带隙将发生显著的变化,硅材料由间接带隙半导体材料转为直接带隙半导体材料,因此硅材料在常温下的发光成为可能,在过去十几年的研究中,硅纳米晶已经成为制备硅光源的优选材料。尽管硅基材料在制备、表征、调制等方面取得了重大的进步,但实现高质量、高效率的硅光源还需要进一步的研究。

1 实验

实验中制备硅量子点采用单层结构和双层结构两种方法,在本实验中采用蒸镀单层SiO薄膜的方法来制备硅量子点,具体制备步骤为:将纯度为5N的SiO粉末放入钼舟中,将钼舟放入真空镀膜机腔内的电阻加热电极上(SiO的熔点低,采用电阻加热的方法进行蒸镀),当腔内气压达到5.5×10-4Pa时采用电阻加热对SiO粉末进行预加热,其作用是将粉末内残余的气体蒸发掉。除气完成后待腔内气压恢复到5.5×10-4Pa左右时,即可开始蒸镀SiO薄膜,为了制备均匀致密的SiO薄膜,在制备过程中,其蒸镀速率保持在0.7~0.9Å/s。

将制备好的SiO薄膜取出后放入管式高温退火炉内进行热退火,其退火参数为:退火温度为1100℃,退火时间为60 min,在退火的同时通入N2作为保护气体,其流量为220 cm3/min(sscm)。在退火过程中发生如下相分离:

相分离完成后,即可得到包裹在SiO2中的硅量子点。

氢钝化过程是指将制备好的硅量子点放入通有混合气体(H2:N2=5%:95%)的退火炉中进行热处理。其中,氢钝化的温度为600℃,时间为30 min,混合气体流量仍为220 sccm。

Ce3+掺杂过程:将适当厚度的氟化铈样品(淬灭效应——当三价铈离子的浓度过高时,Si-nc的光致发光强度不但没有提高反而降低)使用电阻加热的方法蒸镀到硅量子点样品表面,随后放入退火炉中进行500℃退火处理,退火过程中仍使用氮气作为保护气体,使三价铈离子进入硅量子点样品内部。

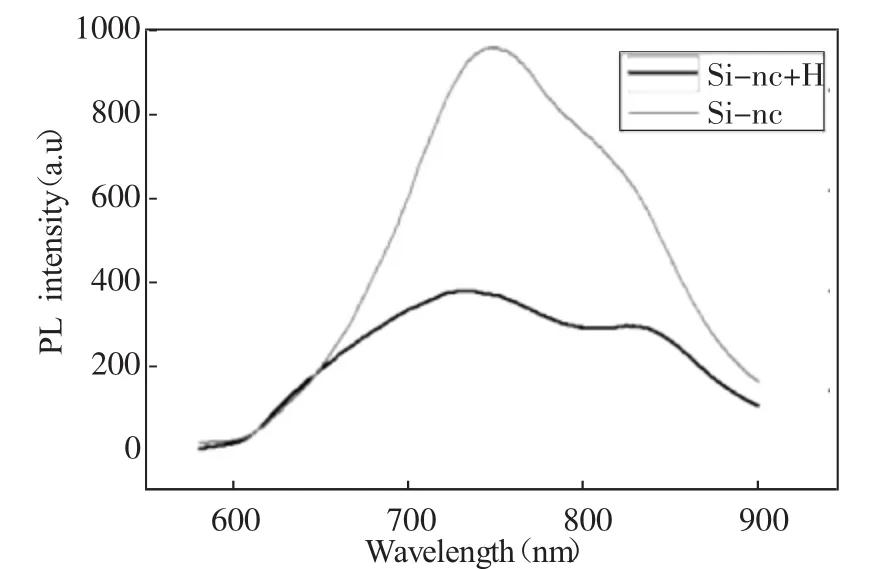

图1 H钝化前后硅量子点的光致发光谱

2 结论

2.1 H钝化提高硅纳米晶的光致发光强度

按照上述实验方法所描述的步骤,制备厚度110 nm的硅量子点薄膜,将制备好的硅量子点放入混合气体中进行H钝化,得到如图1所示的结果,从图中可以得出:样品通过H钝化之后,其光致发光强度增加。其原因在于:钝化过程中含有一个电子的氢离子与悬挂键的电子配对,减少了悬挂键数量,从而减少了其复合中心,其光致发光强度得到了提高。

2.2 Ce3+掺杂提高硅量子点的光致发光强度

采用电阻加热的方法在厚度为110 nm的硅量子点薄膜上蒸镀厚度为1 nm的氟化铈,然后在退火炉中进行热退火,即可得到掺入Ce3+之后的硅量子点的光致发光谱,如图2所示,从图中可得出:掺入Ce3+之后硅量子点的发光强度增加,分析其原因在于:氟化铈发光波长约在300~500nm左右,该发光波长与硅量子点的激发波长重叠,可以作为硅量子点的敏化剂,增大了硅量子点的吸收截面,所以其光致发光强度增加。

图2 Ce3+掺杂前后硅量子点的光致发光谱

3 结语

文章主要研究了H钝化和Ce3+掺杂对硅量子点光致发光强度的影响。H钝化和Ce3+掺杂都可提高硅量子点的光致发光强度,但两种方法提高强度的机理不同,H钝化过程中氢离子与悬挂键饱和,减少了材料中的复合中心,所以发光强度得到了提高。Ce3+掺杂提高硅量子点的光致发光强度是由于Ce3+的发光波长可作为硅量子点的激发光波长,使得更多的硅量子点参与发光,所以其发光强度增加。