PAG淬火液对于2024航空铝型材热处理和性能的影响

2019-07-16周坤如

周坤如

(上海浙东铝业股份有限公司,上海 201507)

新型涡扇支线飞机ARJ21(翔凤客机)是中国首架拥有自主知识产权的涡扇支线飞机,由适应中国商用飞机有限责任公司进行研制,以中国西部高温高原机场起降和复杂航路越障为目标的营运要求。目前,ARJ21客机的零部件所用的铝材全部是进口的,国产铝合金板、管、棒、型材却不能在国产飞机上得到应用,问题有一定原因在于装备,如熔体净化处理系统不是世界顶尖水平的,因此生产能力较国际先进水平存在一定差异。

从当前的现状来看,制造业领域呈现全面转型的基本趋势。相比于原有的建筑材料而言,铝合金类的建筑材料具有更好的综合性能。这主要是由于,铝合金材料体现为较好的拉伸性与耐腐蚀性。因此在目前看来,高硬度与高强度的铝合金材质已经被广泛运用于现阶段的制造业领域。作为强度较高的新型材料而言,硬铝材料呈现中性的材料塑性特征,因而便于进行淬火处理以及热处理强化等加工操作。

并且,硬铝制品还体现为较好的可切削特征,因此适合于点焊处理。如果选择了气焊的方式来进行操作,那么铝合金材质很可能呈现裂纹的状态。经过全面的退火处理以后,铝制品即可迅速恢复原有的硬度性能以及强度性能。从现状来看,为了确保铝层材料能够具有较好的负荷性能,那么必须借助增加表面包层或者涂漆处理等方式。在必要的时候,技术人员还可选择阳极氧化的措施来处理此类的铝合金材质。

具体在进行飞机制造的加工操作时,关键在于保证快速飞行状态下的飞机机身可以维持较好的稳定性,并且避免强烈的气流振荡给飞机带来某些不利影响。在此前提下,关于飞机制造领域可以优先选择铝合金作为材料,进而确保飞机机身达到较好的耐用性、实用性以及安全性。

1 试验材料和方法

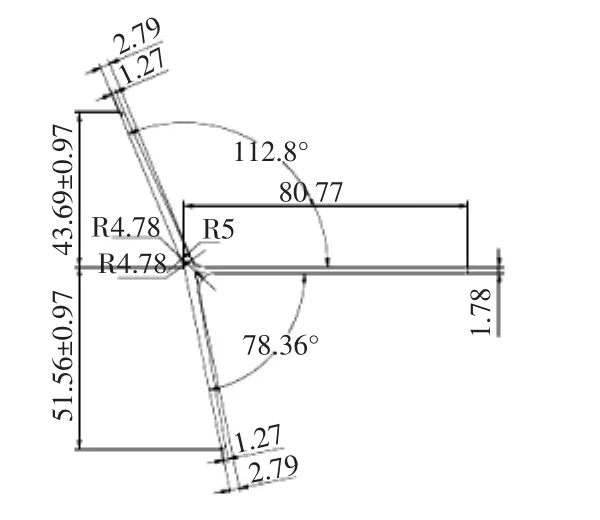

本项目开发2024-T3511铝合金薄壁航空型材,型号为XCJ224-1-1,型材尺寸见图1。由于本型材强度较大、壁厚较薄,最小壁厚仅为1.27 mm,因此在挤压过程中极易出现弯曲、波浪等变形缺陷;在热处理后同样极易出现严重的变形,因此设立本项目,通过改变挤压及热处理工艺以期解决本型材的变形问题,开发铝合金航空薄壁型材,填补国内市场领域空白,最终实现工业化生产。

本实验选取公司生产模具图号为XCJ224-1-1的2024挤压型材作为实验材料。经过熔炼处理以后,确保将中间合金的特殊材料加入其中。等15 min以后,就可以运用半连续铸造的方式来完成晶粒细化的制造处理,在此前提下得到优质的合金铸棒。采用1800T挤压机积压生产。具体的合金材料成分见表1。

图1 型材截面图

1.1 挤压工艺

本型材在挤压之后极易存在较为明显的弯曲、波浪变形,通过资料收集,可以通过控制挤压速度、降低冷却速度等方式控制弯曲变形;降低挤压速度和挤压温度等方式控制波浪变形,因此决定采用较低温度进行挤压,同时控制挤压速度,确保挤出型材无明显弯曲、波浪变形。

表1 2024铝合金化学成分

1.2 热处理工艺

通过资料收集,采用PAG淬火液进行淬火,可在材料表面形成聚合物薄膜,这种薄膜的存在可以减慢淬火冷却速度,减缓热应力的释放,从而减少材料的变形,但采用PAG淬火液进行淬火会对机械性能有一定影响,因此,需要选择合适的浓度来达到性能和变形之间的平衡。

1.3 PAG水性淬火剂的特征及优势:

(1)具有较高的比热值。从材料的热溶比角度讲,PAG材料可以达到较好的比热值。因此在运用淬火剂来取代油制剂的基础上,应当能够明显减少处理工件单体的加工操作总量,而制造企业也可以达到减少制造成本的目标。经过淬火剂的改造后,工件整体上能够达到较好的回火硬度以及较少的工件变形量,进而证实了比热值角度的PAG材料优势。

(2)环保安全。这一点不用说大家也能够明白,水性的产品本身就比油性产品安全环保,使用浓度一般是原液的5%~20%之间,剩下都是水,所以不会象油淬时起火、冒烟。有些热处理厂工件大,油淬每次下去后浓烟滚滚,火苗窜很高,易发生火灾。事实上,这种原因造成重大火灾在国内外不胜枚举。使用本品决不会起火、冒烟。有效克服油的缺点。

(3)成本低、经济实惠。油价上升,越来越显示出其优势,以32#机械油为例,现价在8000元左右。本品虽总价高,但是一般可以按1∶15~1∶4兑水使用,平均下来,就大大低于油的价格。

1.4 容性强、防腐耐用性能要好得多

PAG类水性淬火剂比聚乙烯醇淬火剂化学忍耐性能要好很多,混入小量的酸、碱、盐,杂质影响不太大,并不会立即变质,不象聚乙烯醇,特易变质。

以上分析可见,PAG淬火剂实为质量可靠,价格低廉,安全环保的一种新型淬火介质,值得大力推广应用。

2 试验结果与分析

由于在型材挤压时进行在线淬火型材弯曲扭拧变形非常严重,因此我们使用了以下挤压工艺制取1 m长样段,挤压工艺为:铸棒加热温度400℃,模具加热温度420℃,挤压筒温度400℃,挤压主缸推进速度1.2 mm/min,出口温度460~480℃。留下在线淬火样段和空冷样段备用,分别用做固溶工艺和时效工艺使用。

2.1 时效工艺确定

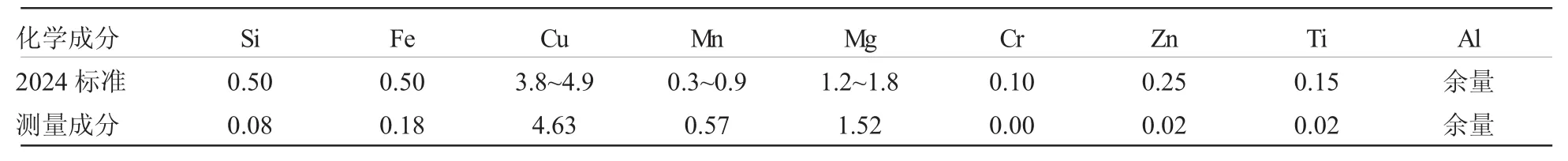

使用在线淬火的样段进行时效工艺验证,分别选取175℃和185℃的时效温度,时效时间选取4 h、6 h、8 h、10 h、12 h、14 h和16 h,分析时效工艺和力学性能之间的关系见表2。

表2 不同时效工艺下的力学性能

由表2数据可以看出,随着时间的和温度的增加,性能呈现递增的趋势,且在185℃14h时出现峰值,综合性能都超出国标要求,可以满足型材的使用要求。

2.2 淬火工艺确定

因为型材在线淬火水冷型材变形量较大且不可控,拟选用一种水基PAG淬火溶液进行固溶淬火实验,根据厂家给出信息,这种水基淬火液最佳的使用浓度区间在5%~15%,可达到降低型材变形的同时减少对性能的影响,拟选用5%、7.5%、10%、15%四种浓度的淬火浓度进行实验,并都使用立式淬火的方式,以期获得最佳的淬火也浓度使用值,图2为不同PAG淬火溶液下型材变形情况。

由图2可以看出,随着PAG水基淬火液浓度的上升,型材的变形程度呈逐渐减小,正符合PAG淬火液降低淬火速率的原理相符,其中10%浓度淬火液和15%浓度的淬火液时比较合适的,由图中看出但性能同时也应该呈下降趋势。

在线水冷无法在型材不变形的同时,满足性能要求,要使用离线淬火的方式进行固溶处理,并选用水淬、10%浓度和15%浓度的PAG水基淬火液进行淬火。固溶温度490℃,时间为30 min,淬火液温度25~30℃,使用时效工艺为185℃14 h。性能见表3。

表3 不同时效工艺下的力学性能

从表3可以看出,PAG淬火液浓度在10%时,力学性能和水淬的差距不大,根据上面的淬火液变形实验来看,10%淬火液和15%淬火液的变形程度很小,所以从中选择10%淬火液比较合适。

同样,根据金相照片也能看出,水淬固溶显然更加充分,弥散的强化相分布更加均匀且大小相差不大,强化效果更好,而使用10%PAG淬火液的进行固溶的金相照片固溶充分程度虽然不如水淬更充分,但总体的强化相弥散程度也很高,并且均匀程度相对较好,可以看出淬火液并没有对合金内部组织和固溶淬火程度造成很大的影响。

图2 不同浓度下型材变形情况

图3 不同淬火介质淬火后金相图

3 结语

(1)在挤压温度基本相同的情况下,随着挤压速度的降低,挤压制品波浪、扭拧等缺陷明显减少,因此,建议采用挤压工艺参数:铸棒加热温度400℃,模具加热温度420℃,挤压筒温度400℃,挤压主缸推进速度1.2 mm/min,出口温度 480~500℃。

采用10%PAG淬火液进行淬火后,型材的淬火变形得到了有效的抑制,力学性能也能够满足标准要求。且型材的力学性能为:抗拉强度305 MPa,屈服强度425 MPa,延伸率16.5%。

建议采用的离线淬火工艺490℃固溶30 min,淬火介质:10%PAG淬火液,溶液温度25~30℃,时效工艺为185℃ 14 h。