延长合成氨低温变换催化剂使用寿命总结

2019-07-16

(四川泸天化股份公司,四川泸州, 646300)

1 装置概况

四川泸天化股份有限公司合成氨装置是20世纪70年代从美国凯洛格公司成套引进的年产30万吨合成氨的大型生产装置,于1976年10月建成投产,1976年至2016年连续生产40年,总产合成氨近1500万吨。1988年装置进行了第一次增产节能技术改造,达到1150t/d,吨氨综合能耗从原设计的39.22GJ降低至34.83GJ;2004年进行了第二次增产节能技术改造,生产能力达到1500t/d,装置产能增至45万吨/年,吨氨综合能耗降到32.85GJ;2015—2016年装置长周期运行达到348天,2016—2017年装置长周期运行达到451天,超出全国同类合成氨装置历史最好长周期运行记录。

合成氨原料气经过转化和高温变换后,原料气中含有3%左右的CO,CO不是合成氨的原料,而且会导致合成催化剂中毒,因此在进入合成系统前需经低温变换将CO除去,使其浓度降至0.2%左右,本装置低温变换催化剂为铜基催化剂,其使用寿命直接影响合成氨生产成本。

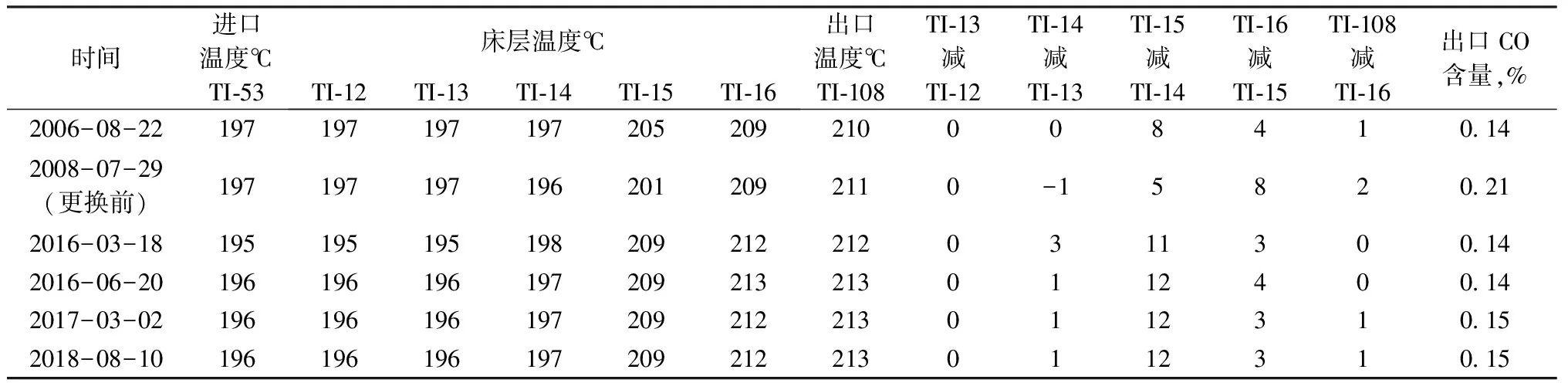

表1是低温变换炉的运行参数,本炉低温变换催化剂于2008 年 9 月更换投用,使用第 9 炉,催化剂型号为川化 CB-5型,至 2018年 8 月 10日运行3000d,床层阻力约0.04MPa。2018 年 7 月出口CO 浓度手动分析平均为 0.15%(设计值为0.2%),转化率达 95%。2016 年 7 月 催化剂床层热点温度由上往下的第3、4、5点温升分别为 2℃、11℃、4℃,2017 年 7 月 催化剂床层热点温度由上往下的第3、4、5点温升分别为0℃、11℃、6℃,2018 年 8 月 催化剂床层热点温度由上往下的第3、4、5点温升分别为0℃、11℃、6℃,热点温度与上炉更换前的2~3 年相当(本炉较上一炉装填重量增加8.7t),预计还可以使用2年左右。

表1 低温变换炉运行参数

注: TI-53为催化剂床层进口温度;TI-12、TI-13、TI-14、TI-15、TI-16、TI-108分别是催化剂床层从上往下的第1、2、3、4、5、6床层热点温度。

2 精细化的催化剂装填

催化剂装填前,实测了堆密度、催化剂颗粒大小,确认型号规格、装填高度、装填量(重量或体积)等需符合工艺技术要求,并做好记录。

2.1 装填准备工作

当一切装填工作准备就绪,所用辅助工具、耐火球、新催化剂已运至现场,塔内已清扫完毕,保证无杂物,卸料短节已回装完毕,低温变换炉内件及热偶安装完好正确;按要求画好耐火球和催化剂应装填的高度线(耐火球装至下切线位置,催化剂装至距上切线830mm处),即可进行装填工作;预先将低温变换炉入料口平台搭好架子,并将下料槽、漏斗和布袋栓牢安装就绪。

2.2 耐火球装填

确认卸料口堵板已上好,氧化铝球装入集装桶内,由吊车吊至低温变换炉顶,放入下料槽及漏斗经布袋流入炉内。炉内人员戴上长管防毒面具,先捏紧布袋出口,待布袋内充入氧化铝球后放开,需注意不要让布袋在空中有较大的转折角度,容易使布袋在空中断裂,再均匀撒向周围,装至切线处,检修人员装好耐火球上的金属网。

2.3 装填催化剂

催化剂在炉外经过筛除去灰份后,倒入集装桶内,由吊车吊至炉顶,放入下料槽及漏斗,经布袋流入炉内;炉内人员戴好长管防毒面具,先捏紧布袋出口,待布袋内充满催化剂后放开,再均匀撒向周围,催化剂布袋末端下落的自由高度尽可能低,最高不超过500 mm;装填人员应站在事先准备的木板上,不可直接踩踏催化剂;催化剂装填过程中必须边装边耙平,务必使装填松紧均匀直到装至规定的尺寸线处并耙平,由检修人员进入炉内,装上金属网,最后装填碳钢拉西环至规定的尺寸线处并耙平,再由检修人员进入炉内装筛网和蓖子板,检查验收合格后,盖上人孔,上紧螺栓,进行气密试验,整个装填过程中需记录催化剂装入的时间及装入量。

2.4 低温变换催化剂吹灰

吹灰时需要临时配接吹扫管线,从空气压缩机四段出口安全阀吹扫管口处配临时管线到低温变换炉载还原载气切断阀(拆除)处,吹灰管线经验收合格后才进行吹扫工作;拆下低温变换炉出口氮气升温用切断阀,上阀后端口用堵板封好,下端阀前端口作为排灰口,按规程启动空气压缩机,确认空压机运行正常后,用手动调整空压机返回阀开度控制空压机四段出口压力在逐渐提压到0.50~1.0MPa,缓慢开空压机安全阀处临时吹灰管切断阀,进行吹灰,采用间断吹除的方法,在关小吹灰切断阀时主控同步开大空压机返回阀,防止机组喘振,每次吹除15min左右,直到无粉尘吹出为止。

3 高质量的催化剂升温还原操作

催化剂升温还原期间,必须严格按方案执行,控制催化剂的升温速率,温度不能大幅度波动,严禁出现超温事故;操作过程中,应严格遵守“提H2不提温,提温不提H2”的原则。

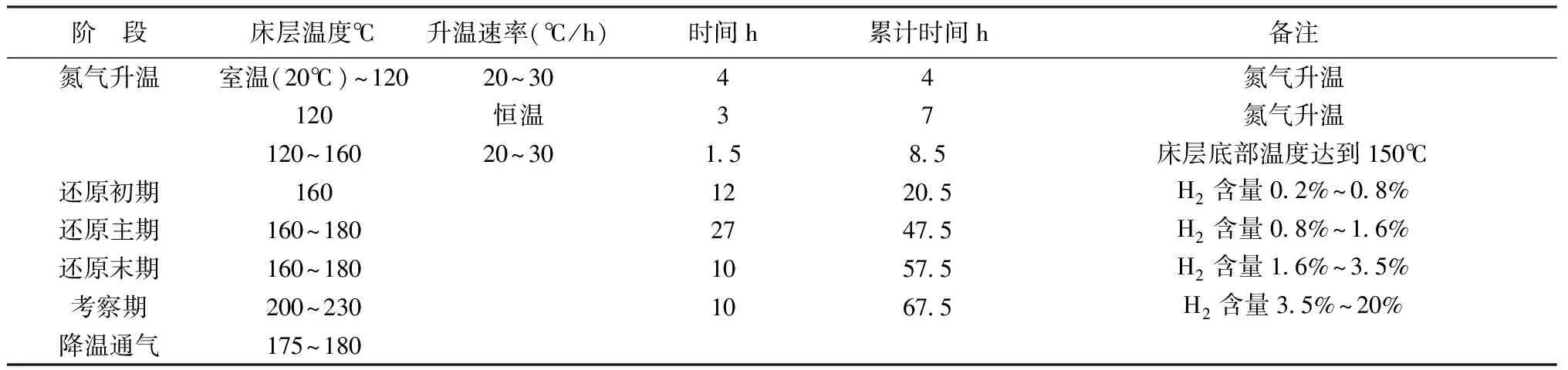

3.1 低温变换催化剂还原前的升温

系统进入氮气循环升温阶段,确认循环升温流程打通并置换合格后,催化剂进入氮气循环升温,整个过程保持升温速率为20~30℃/h,在氮气循环升温阶段床层温度达到80℃后恒温4h,120℃时恒温4h,以除去催化剂中的物理水分。正常的还原过程要满足两个条件:催化剂床层温度不超过230℃,循环气中的水汽浓度小于10%。所以在升温时将生成的物理水在氮气循环升温分离器分离出来收集于计量桶中,计算催化剂的物理水含量[1]。

3.2 低温变换催化剂还原初期

氮气循环升温床层温度达到160℃时可以进行还原,催化剂采用脱硫后天然气作为还原载气,载气总硫含量小于0.5ppm。初期配氢,控制进口温度在160℃,并保持该温度进行间断配氢,保证低温变换入口压力为0.25MPa,开配氢阀使低温变换炉入口氢含量(体积分数,下同)为0.2%~0.3%,分析耗氢情况,要求还原空速为300h-1。根据氢耗情况,重复配氢操作,当还原反应正常、床层温升稳定、出口H2浓度低于0.1%之后,则转入连续配氢,每30min分析1次低温变换炉入口、出口氢含量。

表2 低变催化剂升温还原控制指标

3.3 低温变换催化剂还原主期

调配氢阀使低温变换炉入口氢含量为0.5%~0.8%,床层热点温度不超过220℃,调整还原载气冷却器出口温度,使催化剂炉子进口稳定在170℃,按每次H2浓度提高0.1%~0.2%的速率提进口浓度(每次间隔30min),在提H2时应注意床层温升变化情况,控制床层温度低于220℃,如果温升突然增大,床层温度高于220℃应立即减少进口H2量或切断进口加H2。当进、出口H2浓度差小于0.5%时,按1~2℃/h速率提进口温度,此操作过程中,应严格遵守“提H2不提温,提温不提H2”的原则。在主还原期,控制进、出口H2浓度差不大于1.2%,床层温度不高于210℃。当床层温度达到200℃,进、出口H2浓度差逐渐下降到0.2%以下时,将进口H2浓度逐步提高到2%。

3.4 低温变换催化剂还原末期

还原末期床层温升减少,氢耗减到0.5%以下时,以每次2℃缓慢将低温变换炉入口温度提到205℃。每次提温后氢耗可能增加,必须等氢耗降到0.5%以下时,才能进行下一次提温操作,保证床层热点小于230℃;在低温变换炉入口温度为205℃,氢耗小于0.5%时,再按前述方法以一次0.2%的速度加氢,将低温变换炉入口氢含量提到2%,至床层无温升、无氢耗,再交替进行提氢提温,将低温变换炉入口氢含量提到12%~15%、床层温度提至220℃,当低温变换炉进出口氢差为零和无温升时,再继续循环2~3h,催化剂还原结束[2]。

4 催化剂的运行与保护

4.1 催化剂的运行

4.1.1 催化剂床层温度控制在活性温度范围内

入口温度高于催化剂起始活性温度20℃左右,热点温度低于催化剂耐热温度;在满足工艺条件下,尽量维持低温操作;在催化剂投用初期,温度适当控制低些,以发挥催化剂的低温活性;随着催化剂使用时间延长,催化剂活性下降,操作温度应适当提高。

4.1.2 催化剂床层温度尽可能接近最佳温度

根据负荷低温变换炉床层热点温度控制在205~217℃,低温变换炉入口温度的调节是通过调整低温变换炉进口分离器前淬冷水的加入量以及甲烷化气换热器的副线来实现。

4.1.3 控制H2O/CO

H2O/CO对反应速率影响的规律与其对平衡转化率相似,在H2O/CO低于4时,提高其比值,反应速率增长较快;当H2O/CO大于4后,反应速率随H2O/CO的增长就不明显了。本装置高温变换炉入口H2O/CO在4.16左右,在高温变换过程中消耗15t/h水蒸汽,经过淬冷补充5.5t/h水蒸汽,低温变换炉入口H2O/CO远大于4(约14)。

4.2 催化剂的保护

系统停车检修期间必须注意保护好催化剂。系统停车后,关闭低温变换炉进、出口切断阀,按照操作规程进行泄压,同时应打开底部导淋排尽冷凝液,当压力降至常压后,根据现场实际情况进行盲板倒换,然后接胶管进行氮气置换合格,采用充纯氮(纯度不低于99.5%)保护,控制充氮压力约为0.02~0.08MPa;定期打开底部导淋排冷凝液,值班人员每小时记录1次催化剂床层温度、压力数据,并分析记录氮气纯度数据。

5 结束语

催化剂使用过程中必须精心操作,严格控制各工艺指标,尽量避免催化剂床层各热点温度波动,热点温度波动要小于±5℃。开停车严格控制升降温度和升降压力速率,严禁带水入炉,生产中温度不得大幅度波动;加减负荷时要平稳,防止催化剂床层温度波动过大;系统停车检修期间必须充纯氮(纯度不低于99.5%),注意保护各种催化剂。催化剂使用过程中,须按技术附件要求,根据负荷情况和运行期限联系催化剂厂家进行测试数据收集,并形成双方认可的运行分析报告;运行车间和生产部工艺管理人员要建立各炉催化剂台帐,对运行中催化剂的有关参数作好统计分析,包括热点温度、负荷、气汽比、阻力降、变换率,形成各炉催化剂使用曲线图,定期测定催化剂平衡温距。

通过采取上述一系列措施,延长了低温变换催化剂的使用寿命,保证了合成装置稳定运行。