催化裂化装置分馏塔顶循油作再吸收油分析

2019-07-16

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

某公司140万吨/年一催化装置再吸收塔原使用轻柴油作为再吸收剂。流程为从分馏塔第18层塔盘抽出、温度为210℃左右的轻柴油经过柴油汽提塔后,分别与富吸收油、低温热水换热后,分为两路,一路出装置作产品,另一路再经过两台循环水换热器,冷却至38℃后,进入再吸收塔作吸收剂。富吸收油从塔底排出后经过与轻柴油换热,温度升至140℃,返至分馏塔第20层塔盘。现在国内部分催化装置利用“相溶相似”原理,用分馏塔顶循油代替轻柴油作再吸收剂,吸收干气C3效果良好,同时提高汽柴油分割精度。

1 技术背景

1.1 轻柴油作再吸收油的缺点

用轻柴油作再吸收油时,富吸收油返至分馏塔第20层塔盘,距离柴油抽出口较近。富吸收油中轻组分会随着轻柴油进入柴油汽提塔,易降低轻柴油闪点。为保证轻柴油的闪点合格,将汽提蒸汽量控制在1.2t/h左右。

由于富吸收油返塔温度只有140℃,而轻柴油组分是往下面走的,导致分馏塔中热量不足,供解吸塔底热量不足,需要3t/h左右的1.0MPa蒸汽补充解吸塔底热量。

1.2 顶循油作再吸收油优缺点

(1)根据“相溶相似”原理,用顶循油与轻柴油比,吸收效果变好,干气C3含量将会有所下降。

(2)顶循油返分馏塔后,由于组分较轻,大部分会上移,降低汽柴油重叠度,提高汽柴油的分割精度。同时会使一中热量更加充足,降低解吸塔底蒸汽用量。

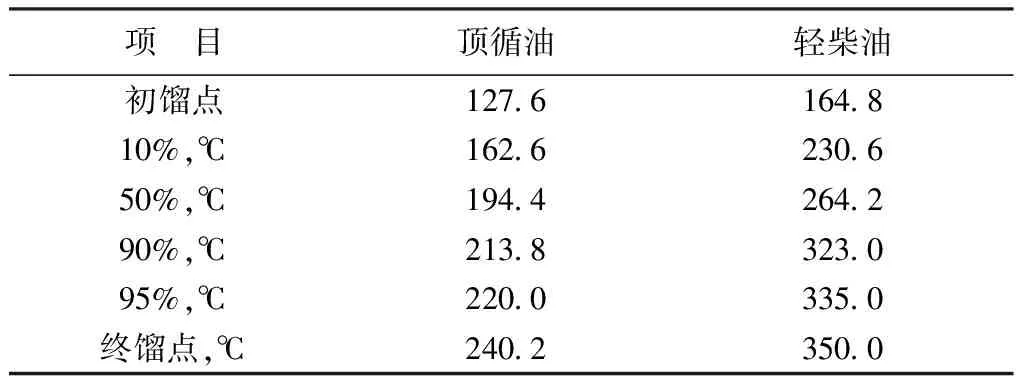

(3)经分析装置顶循油、柴油馏程如表1。

表1 顶循油与轻柴油馏程对比

从挥发性角度考虑,顶循油带入干气中的C2以上组分量比轻柴油多,但按目前干气中C3及以上组分体积分数小于3%指标控制,不会对干气的质量造成较大影响。

(4)雾沫夹带量较大。由于雾沫夹带量与液体表面张力成反比。由于分馏塔顶循油的表面张力比轻柴油小,所以使用顶循油作再吸收油时雾沫夹带量可能会较大。本装置在脱硫前设有干气沉降分离分液罐,对脱硫塔影响不会太大。

2 技术改造

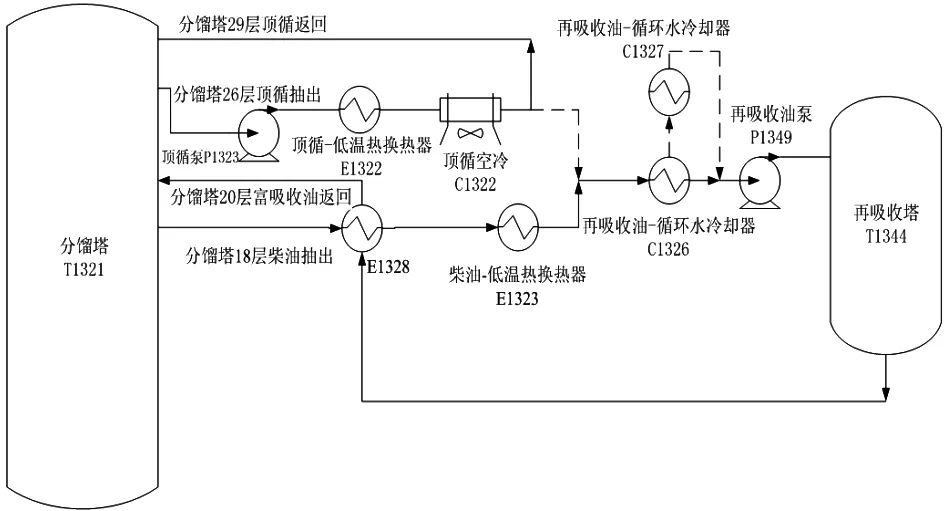

在现有流程上新铺设一条管线,经过原先的再吸收油与循环水换热器、柴油与循环水换热器后,进入再吸收塔。改造后流程如图1中虚线所示。

图1 顶循油作再吸收油改造流程示意图

在原顶循油空冷C1323后新增一根引出管线至原再吸收油与循环水换热器。顶循油经空冷C1323后温度约92℃,经过C1326、C1327换热器冷却后温度降至30℃。从再吸收塔排出后返回至分馏塔第20层。

3 改造效果

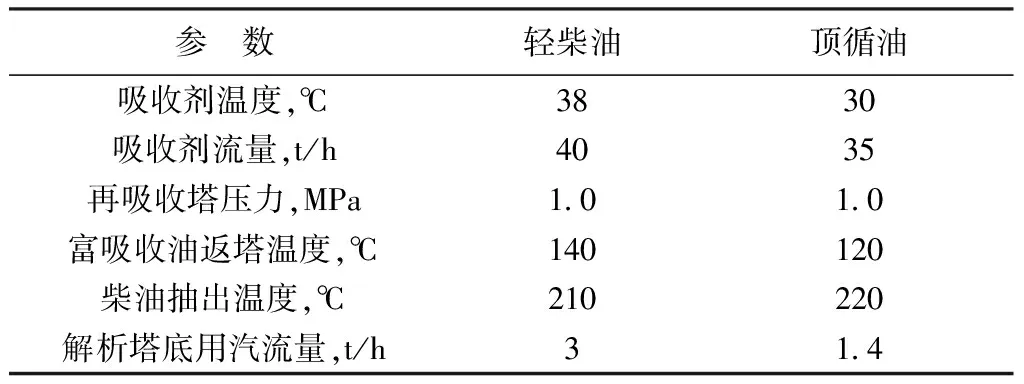

该流程投用后,生产方面变化:再吸收油量控制在31t/h,温度30℃,返分馏塔温度降低,柴油抽出温度升高,分馏塔中部热量增多,解吸塔底用汽减少。生产参数变化如表2。

表2 轻柴油与顶循油操作参数对比

投用该流程后,由于顶循油是汽油组分,返分馏塔后其大部分轻组分上移,分馏一中热量增加,解吸塔底用汽量由3t/h下降至1.4t/h。

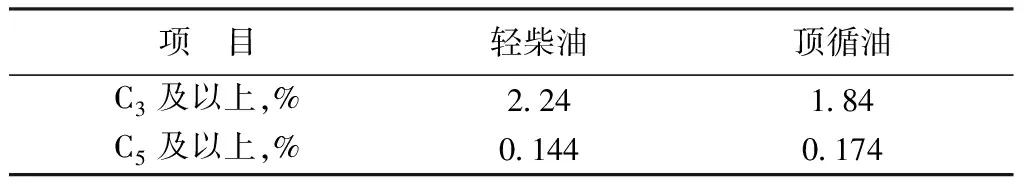

产品质量变化如表3。

由表3可以看出,将再吸收剂改为顶循油后,虽然C5及以上重组分的吸收率略有下降,但对C3组分的吸收效果显著下降了0.6%。

表3 用轻柴油与顶循油作再吸收油时的干气质量对比

综上,干气C3含量降低0.6%,月增效24万元;解吸塔底1.0MPa用汽每小时降低1.5t/h,月增效13万元。此项技术改造的经济效益总共为440万元/a,经济效益显著。

4 结论

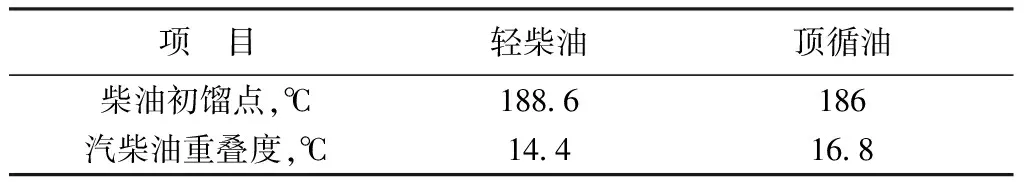

该流程投用后,柴油初馏点、汽柴油重叠度主要性质变化如表4。

表4 用轻柴油与顶循油作再吸收油时的轻柴油初馏点对比

由表4可以看出,使用分馏塔顶循油作再吸收剂,轻柴油的初馏点下降,汽柴油重叠度增大。经分析后发现原因为:流程改动后,富吸收油仍通过原来的线进入分馏塔第20层塔盘。而将顶循油改为再吸收油后,部分汽油轻组分返分馏塔后进入柴油中,造成柴油初馏点降低。通过分析和与别的厂交流,确认应把富再吸收油返至分馏塔顶循返回线中,这样就可以确保轻组分不会进入柴油中。接下来,准备将富再吸收油改入分馏塔顶循的冷回流管线中。

将再吸收塔的再吸收剂由轻柴油更换为分馏塔顶循油,在保证吸收效果的情况下,不但使催化裂化分馏塔操作条件得到了改善,使分馏塔的处理能力得到了提高,同时使解吸塔底用汽量降低,年增效益440万元。