商用车燃料电池技术研究进展

2019-07-16朱雅男张克金于力娜崔新然倪大龙

朱雅男 张克金 于力娜 崔新然 倪大龙

(一汽解放汽车有限公司 商用车开发院,长春 130011)

主题词:商用车 燃料电池 膜电极 双极板

1 前言

目前,全球能源及环境问题越来越严重,世界各国能源与交通领域都在做技术的换代和升级,公共交通领域采取新能源车技术来降低排放、降低噪声污染、减少对石油的依赖,这是全社会降低二氧化碳排放、阻止全球变暖采取的重要举措之一。全球交通领域采取的低碳举措是采用新能源汽车,新能源汽车有不同的类型,其中燃料电池车因为具有“零排放”、噪声小、在燃料上实现对燃油的完全替代、补加燃料时间短、续驶里程长等特点[1],因而被认为是实现未来汽车工业可持续发展的重要方向之一,也是解决全球能源和环境问题的理想方案之一[2]。

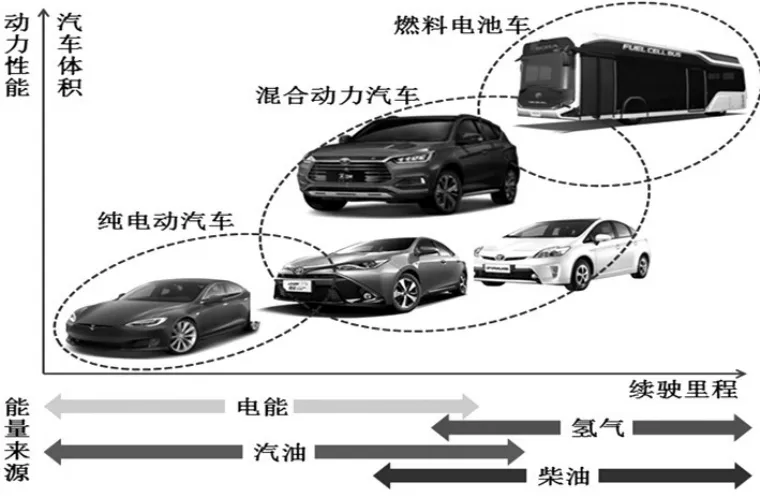

如图1是新能源汽车中的电动汽车、混合动力汽车和燃料电池车综合性能比较,燃料电池车与其他两类汽车比较,在动力性、补加燃料时间和续驶里程方面有优势。对于续驶里程较长、动力性能要求较高、汽车体积较大的车辆,更适合的能量来源为柴油及氢气,并且商用车运行在相对固定的线路上对加氢站依赖性较乘用车低,因此目前燃料电池汽车从商用车切入比较合适。

图1 三类新能源汽车综合性能比较[3]

新能源汽车被国家确定为战略新兴产业和重点推进领域,在国家顶层设计中获得了高度重视。2015年国务院印发的《中国制造2025》明确指出“节能与新能源汽车”作为重点发展领域,明确了指出燃料电池汽车的发展。2016年以来,《国家创新驱动发展战略纲要》、《“十三五”国家战略性新兴产业发展规划》等一系列政策措施的提出,将推动企业开发氢能和氢燃料电池等新一代能源技术,鼓励企业到2020年实现批量生产氢燃料电池汽车和规模化示范应用。科技部也提出了《能源技术创新“十三五”规划》、《可再生能源中长期发展规划》,在国家重点研发计划中启动实施“可再生能源与氢能技术”重点专项,在技术层面上推动氢燃料电池汽车共性技术的突破。

由于氢燃料电池汽车技术完全颠覆了传统汽车技术,虽然在试验室阶段取得了很多突破,但在产业化的道路上仍然有很长的路要走,有许多关键技术需要突破产业化瓶颈,如膜电极、催化剂等,而开发低成本燃料电池技术对于降低商用车生命周期成本(Total Cost of Ownership,TCO)意义重大,对于推动产业化进程意义重大。本文深入挖掘国际上氢燃料电池汽车创新技术的文献,总结了国际上商用车燃料电池汽车技术发展现状与趋势,对国内商用车燃料电池汽车核心技术的研发提供参考。

根据The Fuel Cell Industry Review的统计,2014年~2018年质子交换膜燃料电池出货量一直远超其他类型的燃料电池。目前质子交换膜燃料电池是中国燃料电池商用车动力系统的主要技术路线[4]。

有鉴于此,本文对质子交换膜燃料电池的原理、结构、影响商用车燃料电池应用的主要问题等进行了梳理与分析,并提出了未来工作的研究方向。

2 商用车燃料电池的工作原理

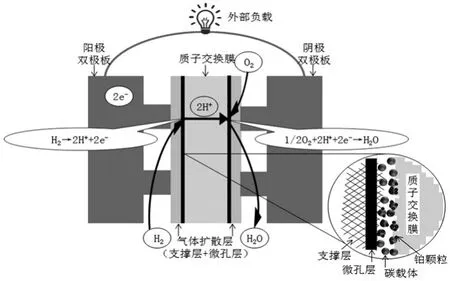

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC),图2为其工作原理示意图。

图2 质子交换膜燃料电池工作原理图[5]

阳极为氢电极,阴极为氧电极,H2通过扩散到达阳极,在催化剂作用下生成H+和e-,H+直接穿过质子交换膜到达阴极,而电子由阳极通过外电路形成电流,带动负载做功后也到达阴极,与阴极的O2发生还原反应生成水排出,并放出热量。只要阳极不断输入氢气,阴极不断输入氧气,电化学反应就会连续不断地进行下去,从而持续形成电流带动负载工作。相比与作为能量储存装置的传统电池而言,燃料电池实质上是一种将化学能直接转换为电能的能量转换装置[6]。

3 商用车燃料电池的结构分析

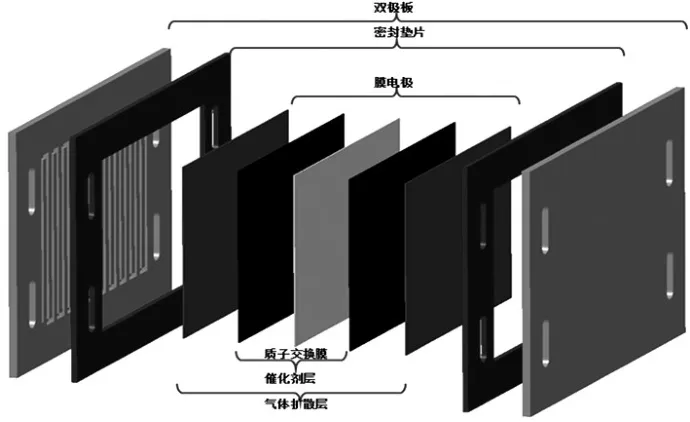

质子交换膜燃料电池堆是由几十到几百个单电池构成的,其中一个单电池主要由膜电极和双极板等部件构成的。其结构示意图如图3所示。

图3 质子交换膜燃料电池单电池结构示意图

3.1 膜电极

膜电极是燃料电池的核心部件,是氢气和氧气反应生成水的电化学反应场所。对质子交换膜燃料电池的能量密度、耐久性、输出功率、成本至关重要。

膜电极具有类似三明治的结构,包括固体电解质(质子交换膜)、阴阳极催化剂层和阴阳极气体扩散层集成在一起成为膜电极(Membrane Electrode Assembly,MEA)。通常将涂覆由阴极和阳极催化剂层的质子交换膜称为“三合一”膜电极;将包括有阴阳极催化剂层、阴阳极气体扩散层和质子交换膜的膜电极称为“五合一”膜电极或者“七合一”膜电极(包括密封垫片)[7-8]。

膜电极技术经历了几代关键技术,大体可分为热压法、CCM法和有序化膜电极三种类型。将催化剂层涂覆在气体扩散层上,再将质子交换膜夹在两层气体扩散层之间进行热压(热压法)制成的膜电极,又被称为GDE(Gas Diffusion Electrode)型膜电极[9],该方法催化层较厚,铂利用率低。将催化剂通过转印法或者直接喷涂法制备到质子交换膜两面而制成的膜电极称为CCM(Catalyst Coating Membrane)型膜电极[10],CCM型为当前的膜电极较常用的制备方法,其优势为电极催化剂层与膜紧密结合,防止由催化剂层与质子交换膜溶胀性不同而导致催化剂层与膜的剥离,同时提高催化剂的利用率,降低铂的担载量,但是缺点为催化剂层没有疏水剂,气体通道较少,气、水传输阻力较大,容易导致膜电极的“水淹”,为了减少气、水传输阻力,催化剂层一般需控制在10 μm以下[11]。纳米材料的发展,如纳米管材料、纳米线材料,使膜电极发展到有序化膜电极,有序化膜电极降低了膜电极的厚度并且结构可控,与传统膜电极比较,具有较大的每单位体积的反应活性面积,是下一代膜电极制备技术的研究方向[12-13]。

随着材料及制备技术两方面的进步,膜电极的功率密度取得了很大的进步,国外的膜电极主流产品功率密度可达到1.8 W/cm2,国内的膜电极最高功率密度达到1 W/cm2[14]。

膜电极的供应商分为两类,一种是具备膜电极产业化能力,能够自给自足的燃料电池整车或电堆主机厂,以丰田和Ballard为代表。另一种是独立的专业膜电极供应商,如国外的Gore、JM、3M、Toray(Greenerity)和国内的武汉理工新能源等,都已经具备不同程度的自动化生产线,年产能在数千平方米到数万平方米[15]。

3.1.1 质子交换膜

质子交换膜是一种选择性透过的膜,具有较高的质子透过能力,防止阳极的氢气和阴极的氧气接触,在燃料电池酸性环境中具有好的机械稳定性和化学稳定性,并且是催化剂的载体[16]。

质子交换膜根据组成分为全氟磺酸质子交换膜、以聚四氟乙烯(Poly tetra fluoroethylene,PTFE)多孔膜为基底的复合膜、部分氟化的质子交换膜、非氟化的质子交换膜[17]。全氟磺酸质子交换膜因其机械强度高、化学稳定性好、质子传导电阻小、电导率较高、低温时电流密度大等优势,得到广泛应用。

根据美国能源部(Department of Energy,DOE)的2020年目标,质子交换膜机械耐久性达到20 000次,化学耐久性达到500 h。目前国内山东东岳集团的质子交换膜机械耐久性超过21 000次,化学耐久性大于620 h,已经达到并超过DOE的2020年目标[18]。

采用薄的增强复合膜,降低欧姆极化,是提高单电池的比功率的方法之一[19],目前市场使用较多的为杜邦NR211,膜厚约为25 μm,而山东东岳DF260膜厚度为15 μm[20],可有效降低欧姆极化[21]。降低膜厚度、提高机械强度是未来全氟磺酸膜的研究方向[22]。

国际上知名的质子交换膜的包括美国杜邦Nafion膜、陶氏公司的Dow系列质子交换膜、Gore公司的Core-Select膜、3M公司全氟磺酸膜、日本旭化成公司Aciplex膜和日本旭哨子公司的Flemion膜等[14],其中Nafion膜应用最广。国内知名的质子交换膜包括山东东岳化工集团公司研制的含氟功能膜材料,已经具备规模化生产能力,已进入国际市场。

3.1.2 催化剂

催化剂的主要功能是降低电极反应的活化能,提高反应速度,是提高质子交换膜燃料电池能量转换效率的关键。催化剂的性能决定了质子交换的反应速率和使用效果[23]。

催化剂根据组成不同分为低铂催化剂、铂合金催化剂、非铂催化剂。低铂催化剂因其较好的催化活性、较高的化学稳定性,得到广泛应用。因铂的价格昂贵和稀有性,在催化剂碳载体的表面上均匀分布大表面积的微小铂颗粒,提高铂的利用率和减少铂的用量是未来的研究方向[24]。根据DOE的2020年目标达到 0.125 mg PGM/cm2(Platinum Group Met,PGM),单车铂用量与现有单车尾气后处理装置三元催化器的铂用量持平。

使用高活性的氧化还原催化剂,加快反应过程,降低电化学极化,提高电池电压,是提高单电池的比功率的方法之一[19]。

催化剂占领市场份额较大的国外供应商为英国的Johnson Matthey、日本的田中(本田Clarity催化剂的供应商)。国内催化剂供应商与国外的催化剂技术差距正在不断缩小,清华大学与武汉喜玛拉雅联合开发的催化剂已经量产[25];贵研铂业的催化剂进入实验室放大阶段[26]。

3.1.3 气体扩散层

气体扩散层(Gas Diffusion Layer,GDL)的主要功能是提供机械支撑、排出反应生成的水、导通电流。性能优异的气体扩散层应具有一定的机械强度、收集阳极产生的电流、为阴极输送电子、较低的接触电阻、高孔隙率、适宜的孔分布、良好的化学稳定性和良好的导热性能[27-28]。

气体扩散层是由支撑层和涂覆在支撑层一侧的微孔层组成。支撑层一般为多孔的碳布、碳纸和无纺材料等,厚度为100 μm~400 μm,在气体扩散层内有憎水的反应气体通道和亲水的液态水传输通道,因此需要用PTFE乳液对支撑层做憎水处理。微孔层为改善支撑层孔隙结构的一层碳粉,厚度约为10 μm~100 μm,目的是降低支撑层和催化剂层之间的接触电阻,使气体和水再分配[29-30]。

气体扩散层是目前燃料电池堆各部件中技术水平最成熟的产品。市售的产品多为碳纸,少数厂家销售气体扩散层,碳纸的国外供应商为日本东丽、德国SGL、加拿大的Ballard等。国内碳纸目前为小批量的生产水平,供应商为台湾碳能科技公司、上海河森公司等。气体扩散层能够批量化生产,提高产品性能一致性是未来工作的研究重点。

3.2 双极板

双极板能够分隔氢气和氧气,因此应该有良好的阻气性;电池堆温度分布均匀及具有良好的换热策略,因此应该具有良好的导热性;保持电池堆的结构稳定,因此应该具有较好的机械强度;应在酸性、湿度高、氢气和氧气的环境中工作,因此应该有优异的耐腐蚀性;能够集聚和传输电流,因此应该有良好的导电性;双极板还应具有材料易于加工可批量生产、材料及生产加工成本低等特点[31]。三类材料已经用于燃料电池双极板,分别为石墨、金属和复合材料。

石墨双极板具有良好的化学稳定性、高导电率等特点。加工方式为雕刻和模压,雕刻成型的材料主要为石墨,模压成型的材料主要为石墨和聚合物。因为材料组成及加工方式等不同,模压成型的双极板与雕刻成型的双极板相比较机械强度更高、生产效率更高、降低生产成本、适于批量化生产[32],模压成型的石墨双极板也被称为石墨复合双极板或柔性石墨双极板。石墨双极板因为耐久性长,广泛应用于商用车。石墨双极板的国外供应商为美国POCO、美国SHF、美国 Graftech、日本 FujikuraRubber LTD、日本 Kyushu Refractories、英国Bac2等[15],石墨双极板国产化程度高,国内供应商有上海弘竣等。

金属双极板适用于批量生产(冲压、压印),并且由于能够做得很薄(<1 mm)从而可使得电池堆更加紧凑和轻巧,相对于石墨双极板有更高的功率密度,因此成为乘用车燃料电池的主流双极板。金属双极板必须充分覆盖非腐蚀性又导电的涂层[5]。金属双极板的国外供应商包括瑞典的Cellimpact、德国的Dana和Grabener、美国Treadstone等,金属双极板的国内供应商较少,如上海治臻新能源装备有限公司等[15]。

复合双极板包括复合石墨/金属板,Ballard申请了由两个压印石墨箔与其中间的一个薄金属片构成双极板的专利,结合了两个石墨(耐腐蚀性)和金属板(抗渗透性和结构刚度)的优点,从而构成了质量轻、耐久性强且易于制造的双极板,由于石墨箔的一致性,其接触电阻非常小[5]。复合材料双极板的国外供应商有英国Porvair、美国ORNL等,国内供应商有北京氢璞创能科技有限公司等。

双极板流场的作用为引导反应气流方向,保证反应气均匀分配,通过气体扩散层到达催化剂层发生电化学反应。目前已经应用较多的流场为条形流场、蛇形流场等,流场采用新型流场,如丰田Mirai的3D流场,有利于传质,降低传质极化,是提高单电池的比功率的方法之一[19]。

4 商用车燃料电池发展的影响因素

商用车燃料电池在国内外研究并发展了多年,中国政府支持政策正在不断出台,许多领域的关键技术还没有完全突破,商用车燃料电池的发展存在诸多影响因素。

4.1 基础设施有待完善

加快我国氢能源基础设施建设,促进氢燃料电池汽车全面均衡发展。与燃料电池车产业链相关的基础设施建设不足的原因可能有:国内制氢、储氢、运输、加氢等核心技术落后,加氢站建设审批流程繁杂,加氢站的关键设备本土化及自主化程度低,加氢站建设及运营政府补贴力度不足等等。

与乘用车运营路线比较,商用车的运营路线比较固定。燃料电池商用车续驶里程400 km以上,在商用车的典型运营路线上建设加氢站,可在目前中国加氢站密度低的情况下,带动中国燃料电池车市场,并大幅度降低因重型商用车排放导致的环境污染。

目前电解水制氢是获得氢最简单最直接的方法,但耗电量极大。可改变或优化制氢的方法,降低氢的生产成本,如工业废气纯化、使用催化剂化学方法制氢、甲烷水蒸气转化工艺(Steam Methane Reforming,SMR)制氢等[1]。

4.2 燃料电池成本高

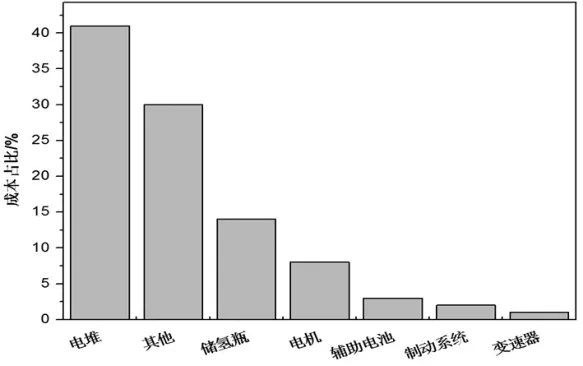

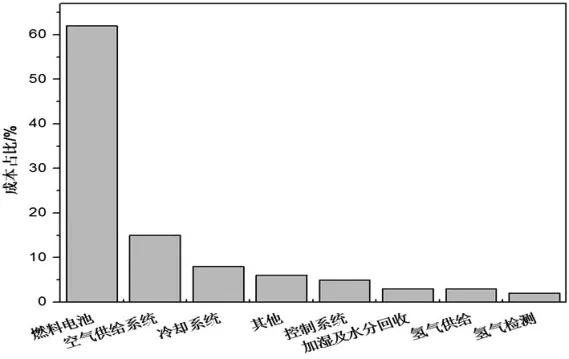

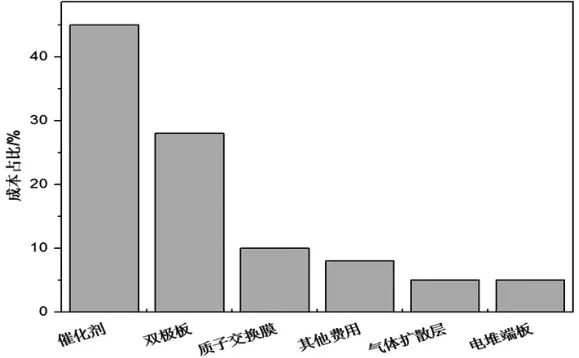

燃料电池的成本偏高,是燃料电池车推广的核心问题之一。DOE对燃料电池车从整车、燃料电池系统、电堆成本构成进行了分析,得出了各部件成本的具体百分比,如图4~图6所示[2]。根据DOE的研究,目前燃料电池系统成本已从2006年的每千瓦280美元(约合人民币1 880元,电堆批量化生产能力为每年2万辆)降低到每千瓦53美元(约合人民币355元,电堆批量化生产能力为每年50万辆)和每千瓦60美元(约合人民币402元,电堆批量化生产能力为每年10万辆),未来通过技术进步和更大批量生产,还有望进一步降低成本,实现每千瓦30美元(约合人民币201元)的长期目标[33]。中国燃料电池系统的实际成本目前约每千瓦人民币5 000元,差距明显,不过中国也制定了每千瓦人民币200元的目标,与DOE的目标接近[2]。

图4 燃料电池整车成本构成[2]

图5 燃料电池系统成本构成[2]

图6 燃料电池电堆成本构成[2]

通过降低质子交换膜的厚度降低欧姆极化,通过提高催化剂的活性降低电化学极化,通过改变双极板流场分布降低传质极化,从而提高单电池的比功率,可以有效的减低燃料电池的成本,国外的电堆比功率密度超过3.0 kW/L,国内装车电堆比功率密度达到2.0 kW/L[19]。

从技术上降低生产成本,实现燃料电池的商业化,使燃料电池车成本接近现有车辆的生产成本,包括商用车的运营成本,逐项完成技术突破,降低燃料电池商用车TCO是未来工作的研究方向。

4.3 耐久性的要求不断提升

目前,燃料电池商业化面临的另外一个障碍是其耐久性差,DOE制定的2020年的燃料电池耐久性目标为运行5 000 h(相当于行驶24万公里)性能衰减10%以内,最终的燃料电池耐久性目标为运行8 000 h,并给出了一系列的燃料电池材料或部件的耐久性测试协议。国内领先燃料电池厂的燃料电池耐久性已经达到5 000 h。而对于燃料电池商用车,燃料电池耐久性应该达到12 000 h(相当于行驶5年),商业化的燃料电池车与该目标差距较大,应不断提升燃料电池性能[33]。

影响燃料电池耐久性的主要因素为催化剂表面积的逐渐减少、质子交换膜性能的衰减、车辆运行工况的频繁变动等。催化剂表面积的减少的产生是因为在负载循环和高电极电位下的催化剂烧结和分解;在高电极电位条件下催化剂载体的耐腐蚀性也是研发催化剂面临的一个挑战,特别是在负载循环和高温工作条件下载体的腐蚀更严重。质子交换膜性能的衰减由湿度变化和化学降解产物附着在膜上两个主要原因导致的,湿度变化会使膜因含水率不同而膨胀和收缩,膨胀和收缩过程中产生的机械应力使膜损坏;双极板和燃料电池堆的其他部件的化学降解产物附着在膜上,会加速膜的化学降解[32]。车辆运行工况的频繁变动将引起动力系统的变载,以上是由控制策略控制的,而对于燃料电池车动力系统的变载即是燃料电池的变载,DOE对催化剂寿命评价以及燃料电池耐久性测试协议均是在燃料电池变载情况下测试的。因此,提高耐久性的未来工作研究主要方向为:

(1)持续技术突破,提高关键材料的耐久性;

(2)优化动力系统和控制策略的匹配性。

5 商用车燃料电池研究策略

5.1 积极研究国家政策

氢燃料电池堆和氢燃料电池车辆是新能源汽车中技术最复杂的一个平台,在锂电新能源补贴逐步退坡的情况下,国家仍对燃料电池车辆进行补贴,积极鼓励燃料电池技术创新,从另一个侧面展示了燃料电池的产业发展仍不成熟,也给商用车的燃料电池推广应用提供窗口机会,建议积极应对。

5.2 制定科学的开发规划

相比于传统的内燃机或传统汽车的产业链结构,燃料电池发动机系统就相对简单多了,例如,一个完整的燃料电池发动机从双极板和膜电极到电堆和系统,再到系统附件和随车附件,大约包括大约100种零部件(不含紧固件),生产线也比传统的内燃机简单多了,因此,对燃料电池发动机最具有吸引力的是整车企业和传统内燃机的企业。但是,燃料电池毕竟是以电化学反应为特征的化学反应器,它涉及到材料化学、物理化学、高分子化学、化学反应工程、电子电控、机械设计、动力设计和流体仿真计算等学科,完全颠覆了传统内燃机动力的汽车技术,需要多学科、跨行业共同努力才能突破研发和产业化瓶颈,很难在一个封闭的整车企业和发动机企业的小环境里实现产业化。最后,在制定企业的燃料电池技术路线规划时,建议仔细研究国家的技术路线图,也就是正确识别目前技术水平条件下的商用车和乘用车燃料电池发动机的本质区别。

5.3 加强行业间的协同创新

燃料电池商用车产业化开发协同创新的前提是:

(1)大型车企一般都具备较为全面人力资源和开发能力,似乎最适合进入燃料电池发动机的开发业务领域,但是,这类企业存在机制、开发效率以及薪酬对高端人力资源限制的问题,难以提升开发效率;

(2)相反,那些借助于民间资本快速成长起来的一批小型的燃料电池企业,由于缺少技术积淀和体系能力,难以承受多学科集成创新的压力,很难胜任技术开发业务;

(3)强调行业的协同创新和产业链的整合,既单个的核心部件生产企业与其它链条上的企业进行业务整合,节省单个小企业的开发费用,提高效率;

(4)大型汽车企业具备产品平台资源,如能在上游的链条中把分部资源进行整合,一定是商用车燃料电池开发最有效的模式。

5.4 实践运营新模式

从我国2017和2018年的燃料电池商用车市场分析看来,市场并没有被激活,产能释放存在较大的空间,例如,距离2020年10 000辆燃料电池车的市场规模预期仍需付出较大努力。不过,分析燃料电池商用车出货较大的几家企业,不难看出,凡是能找到运营模式,既联合第三方构建良好的运营场景的企业,是当前被检验为适合中国国情的成功模式。

6 结束语

燃料电池商用车对于改善未来能源结构、发展低碳交通具有深远意义。本文指出了商用车燃料电池未来工作的研究方向,在关键材料、关键零部件等方面不断突破关键技术和不断完善产业发展软环境,提高燃料电池的比功率密度、降低燃料电池成本及提高其耐久性。中国燃料电池虽然已经发展多年,但是与国外先进水平相比仍有一定差距,各车企、各大高校及自主燃料电池供应商应注重自主研发,政府给予足够重视及切实支持,推动中国燃料电池汽车产业的快速发展。燃料电池商用车开发能否成功,最终还需要创新驱动,先行者和后来者都需要重视创新策略研究。