可洗井逐级解封封隔器原理与评价

2019-07-15李强

李强

摘 要:本文针对油水井出油、出砂、结垢等影响测试的难题,对可洗井逐级解封封隔器工艺进行研究,改进原有的分注工艺,达到洗井洗至人工井底的效果,从而将井底油、砂、垢片等有效的排出井筒,保证井筒清洁,减少测试卡井率,提高水井免修期。同时,可应用在多级细分层段井上,起到上提载荷不变,实现逐一解封效果,为注水调控实施提供技术保障。

关键词:洗井 逐级解封 有效注水 封隔器

1 前言

孤东油田出油、结垢、出砂等异常井多,严重影响测试效果。井内管柱在维护周期内,常规分注工艺无法洗井到一封以下导致测试工具被凝油垢片阻碍无法下入井底;细分层后,测试难度加大,工具频繁入井,易发生卡井。井筒清理不彻底,导致反到井筒内剩余油、地层出砂进入井筒、污水回注对管壁腐蚀、结垢也不能及时清理等问题,

采用可洗井逐级解封封隔器处理井筒污垢,能够清洗油管底部,再通过反洗方式将出油、砂、垢片等杂质排除井筒,保证井筒清洁,减少异常井发生。

2 可洗井逐级解封封隔器原理

封隔器原理:从中心管内打压,液压经内心管进入液缸并压缩推动坐封活塞、锁套等上行,胶筒胀封,锁紧机构逐渐锁紧,压力达16Mpa停压,完成坐封。

上提油管柱,上接头、反洗套、内心管及下心管、下接头上行,解封机构动作解卡,与此同时,释放机构动作也完成,胶筒得到释放恢复到自由状态,封隔器解封。

洗井原理:封隔器坐封后,在油套空间注入液压,打开反洗阀,液压经内心管与外心管之间通过,从锁套上孔排出,即可实现反循环洗井。

3 可洗井逐级解封封隔器现场实验情况

3.1应用选井情况。可洗井逐级解封封隔器能逐级解封,单级解封压力为3-4吨,胶筒具有双向解封功能,解封胶筒可以全部回原位,不丢失、不损坏、不污染井口和地面。

选井在清水区、污水区分别开展,试验选井见表1,清水区主要以出砂为主、污水区针对出油、结垢井。

3.2油井孤东某A现场应用情况。孤东某A井采用间注方式,长期出油,停注后无水循环情况下,反出凝油,测试工具下不去,实验应用分4段注水,下井后地面泵车打压16MPa三次,井口无溢流,初步认定涨封合格。

问题描述:小修作业后,投捞死嘴子时,800米遇阻,循环一体式洗井车对该井进行洗井,水温为60℃,洗井后下测试工具523米遇阻,洗井失败。

失败原因分析:油层1200m-1300m地层温度36℃-42℃,受注入水温影响地层反出油变化成塑性流体而静止不动,形成凝油卡点;循环洗井车60℃洗井,预热套管热量损耗大,对油管增温作用小,原油保持塑性流体特性随着注入压力作用而流动,导致洗井后凝油卡点上升。

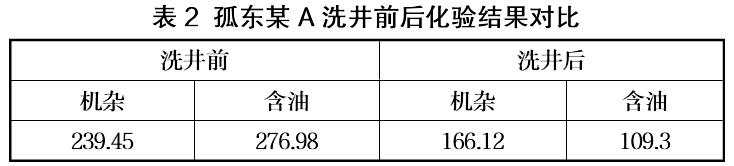

再次洗井描述:循环洗井车携带80℃热水,循环洗井2h后下测试没有遇阻,验证封隔器进液孔密封表明各层段密封良好,如表2所示,洗净后指标大幅度下降,达到分注要求。

图2洗井井筒压力变化曲线

图2为洗井过程中井筒压力变化曲线,因工具进液孔小,热量递减快,在间采间注井或出油井中使用可洗井逐级解封封隔器进行洗井,较高温度的热水,才能有好的洗井效果。

3.3可洗井逐级解封封隔器与带压作业相结合。针对带压作业不泄压修井,地层压力过高,导致洗井器在井下1000m左右密封不严,油管内有溢流,为现场防污染工作带来很大难度,改用可洗井逐级解封封隔器作为一封,取代洗井器,既满足了洗井要求,同时也保证安全生产。

2018完成带压作业共计22口,洗井器工艺施工8口井,因洗井器高压漏失,一封改用可洗井逐级解封封隔器来代替洗井器的分注工艺,共计施工11口井,应用效果良好。

4 结论和认识

根据现场修井作业时管柱腐蚀、结垢及井底反出液污染程度,进行可洗井分注工艺研究,主要应用于投产使用,实验6口注水井中孤东某A、孤东某B井严重出油井,孤东某C井严重结垢,与3口井况较好的注水井作对比,并反复洗井验证可洗井逐级解封封隔器涨封情况,对比显示,出油井使用可洗井分注工艺效果不佳,结垢、出砂井使用可洗井分注工艺洗井后指标大幅度减少,可洗井分注工艺洗井后满足分注需求,清水区更适合使用可洗井分注工艺。

参考文献

[1] 秦世群. 一种Y111(D)封隔器的研制与应用[J]. 钻采工艺,2016,39(1): 101-102.

[2] 阿里木江,茹鮮古丽·艾山,于山江·沙比提,等. 关于一种新式可洗井封隔器的研究[J]. 新疆石油科技,2015,25(4): 49-51.