空间核动力装置控制鼓系统试验样机热态性能试验

2019-07-15郭志家张金山衣大勇彭朝晖范月容冯嘉敏赵守智

郭志家,张金山,衣大勇,彭朝晖,范月容,冯嘉敏,赵守智

(中国原子能科学研究院 反应堆工程技术研究部, 北京 102413)

在空间核动力装置开展航天飞行试验前必须进行地面工程样机的研制和考验,验证其总体及各组成部分在试验设定寿期内的性能和可靠性[1-2]。控制鼓系统作为执行反应堆功率调节、紧急停堆的重要核安全设备[3-4],需要验证它在各种工况下是否都能保证运行平稳和性能可靠。真实工况下,控制鼓系统在高温环境中运行,其热态下的性能显得尤为重要[5-6]。

本文旨在通过控制鼓系统试验样机的热态性能试验来判断现行机构的设计是否满足功能要求。

1 控制鼓系统试验样机

空间核动力装置地面工程样机控制鼓系统与传统核电站压水堆的控制棒驱动机构有着显著不同,受限于整个空间核动力装置轻量化要求,整个控制鼓系统空间结构紧凑,零部件繁多,长径比较大,薄壁管壳和焊接接头较多,装配和传动精度要求非常高。控制鼓系统试验样机完全按照真实的控制鼓系统进行1∶1全尺寸设计和制造[7]。

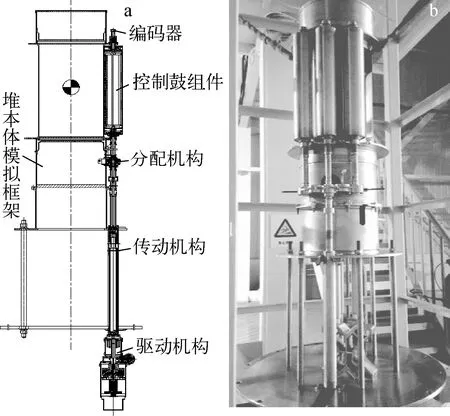

图1示出控制鼓系统试验样机工作原理图[8]。控制鼓系统试验样机由驱动机构、传动机构、分配机构和控制鼓组件组装而成,各部件有着共同的腔室。正常工况下,系统由驱动机构中的步进电机提供转矩,通过电磁离合器的吸合将其传递到输出轴,再通过花键连接轴传递到传动机构,在分配机构上实现扭矩的平均分配,分别传递到3根控制鼓组件上,实现控制鼓组件的旋转,进而调节反应堆功率。在事故工况下,电磁离合器断电,驱动机构内的弹簧瞬间释放,迫使控制鼓组件快速复位,反应堆紧急停闭。驱动机构内含两台电机,主电机运行时,备电机作为负载随动,双电机互为备份,保证转矩的可靠性输出。分配机构内部设置有极限位置止挡块,用以防止机构误操、失电等动作引起的控制鼓组件无限制任意转动。控制鼓组件上设置有平面涡卷弹簧[9],即用来消除传动链因齿轮啮合、键槽配合等产生的传动空程问题[10-11],也用来作为事故停堆时的复位动力。

图1 控制鼓系统试验样机工作原理图

2 试验装置

控制鼓系统试验样机如图2所示。控制鼓系统贯穿整个堆本体,为保证试验样机验证的真实性和可靠性,更好地呈现控制鼓系统的运行特性,在台架设计时,模拟了与控制鼓系统在堆本体上的安装关系和运行行程。

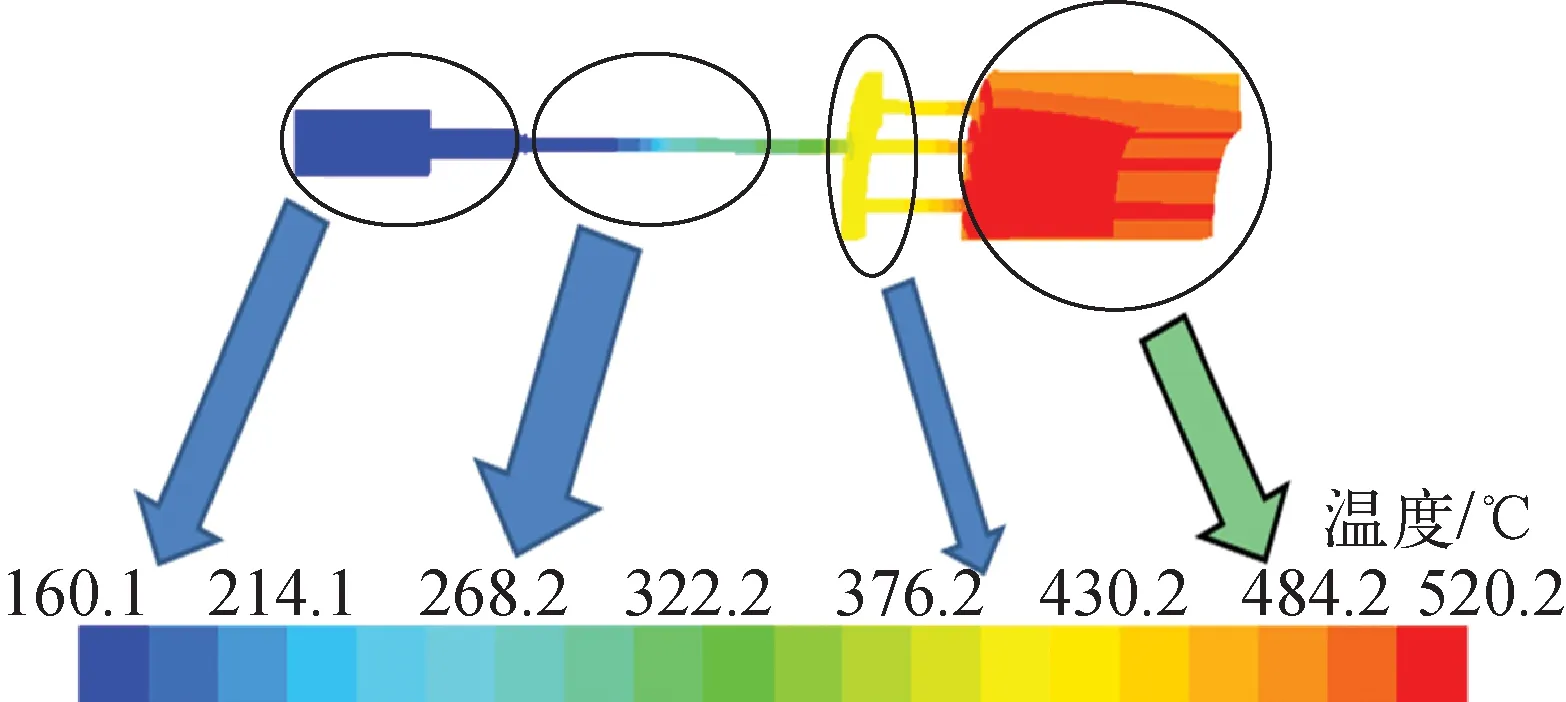

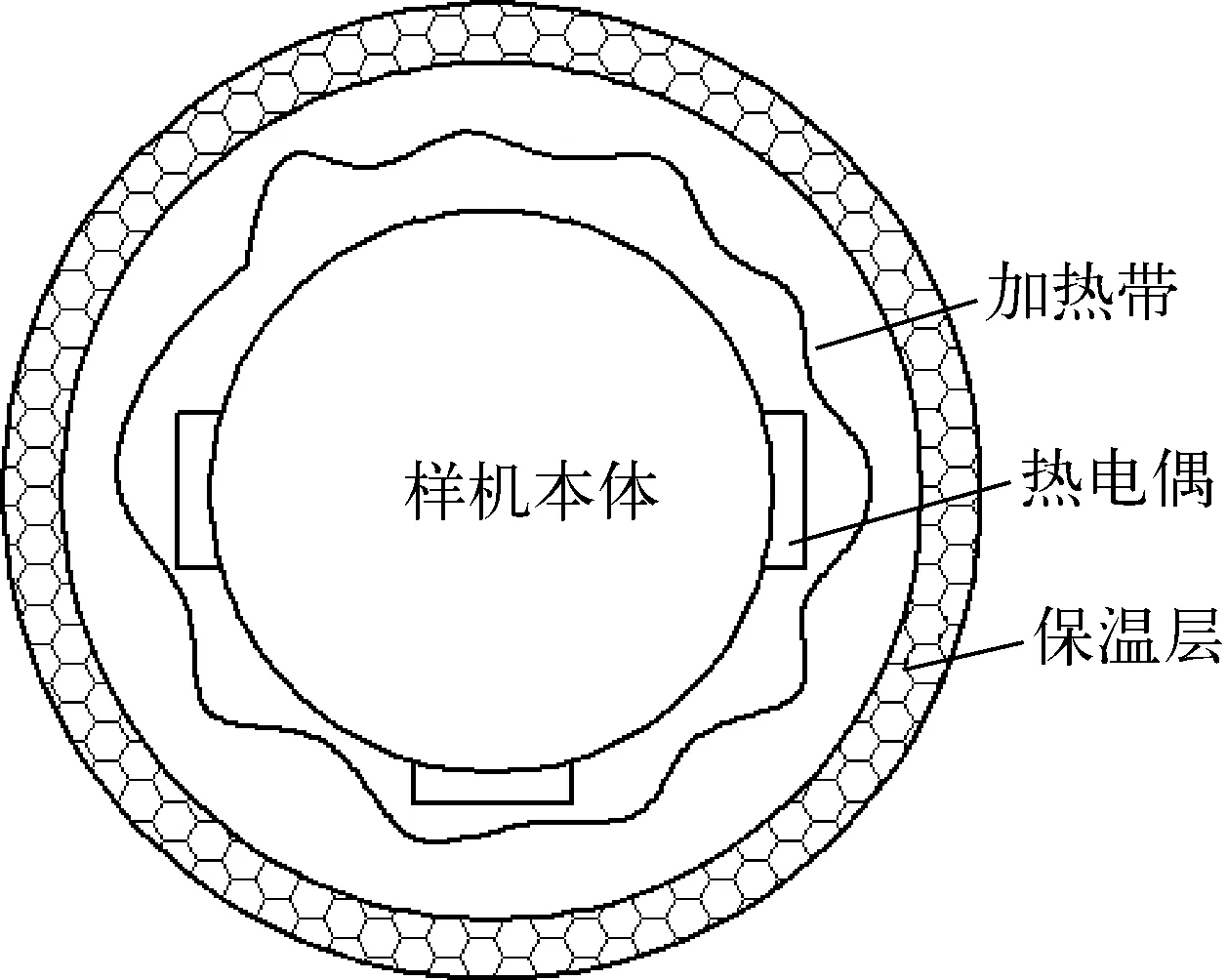

试验台架主要由测试平台、温控系统和角度编码器及其他附件连接组成,如图3所示。测试平台主要由控制模块、辅助测量模块、工作站等部分组成:控制模块由两个独立的单元组成,即步进电机驱动单元和电磁离合器驱动单元;辅助测量模块主要是指将角度编码器信号实时发送至工作站;工作站用于测试平台的调试和控制鼓系统的试验。在工控机上安装有相关的控制软件及操作界面。测试平台直接控制机构的运行,并监测驱动机构内电流、温度、旋转速度、转动角度和复位时间等参数,通过以上参数记录并分析试验样机的热态运转性能。真实情况下控制鼓系统在反应堆内的温度场如图4所示。在试验样机驱动机构、传动机构、分配机构和控制鼓组件等不同温度区布置热电偶,用以实时监测该处温度,每个点在圆周范围内布置3个热电偶,依据“3取2”原则,保证温度监测的准确性,再通过电加热丝分区缠绕升温,不同温区间保留约100 mm间隔,用于布置保温层,试验样机整体外表面再另行完全包裹,如图5所示。控制鼓组件作为控制鼓系统调节反应堆功率的执行部件,其位置精度直接影响反应堆的反应性,因此在试验样机热态性能试验时,设置一套编码器,通过键配合安装在控制鼓组件端头,用于监测控制鼓组件角度的真实转动情况。

a——安装在堆本体的示意图;b——安装在台架照片图2 控制鼓系统试验样机

图3 测试台架组成示意图

图4 控制鼓系统的温度场分布

图5 电加热安装分布

3 热态性能试验

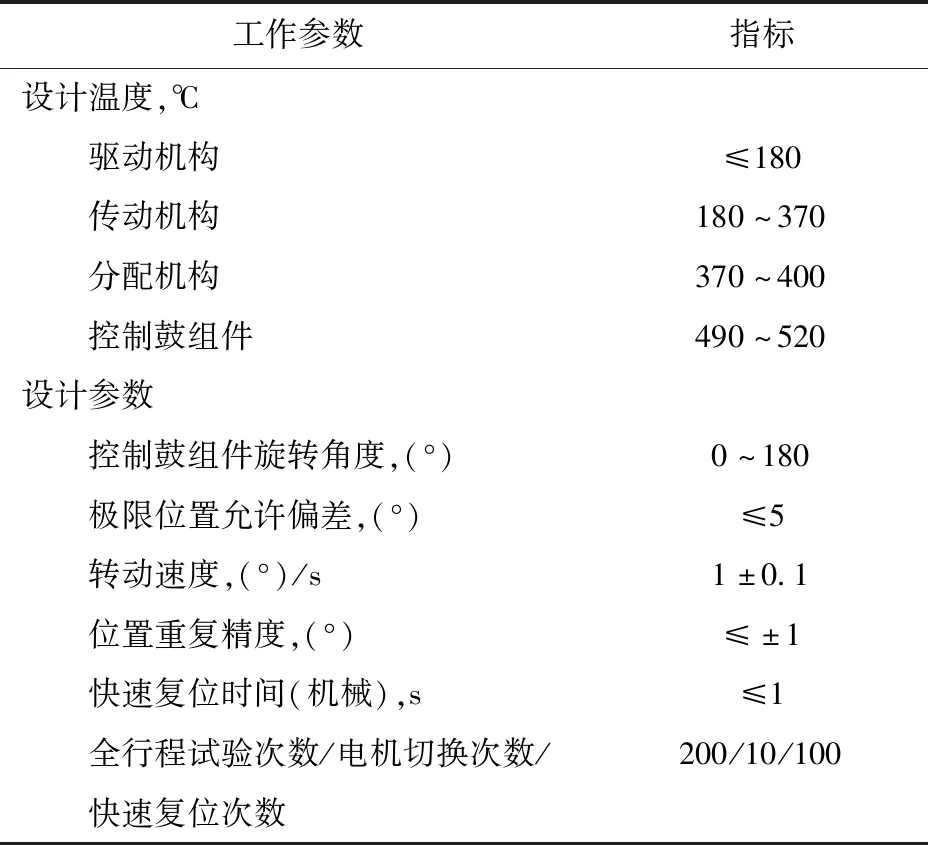

控制鼓系统试验样机整个传动链长度约为2 000 mm,传动杆最细直径为7 mm,长径比非常大,在热态下,受限于材料本身扭转产生的挠度,可能会出现控制鼓组件落后于驱动机构的输出轴。传动链上虽设置有理论上可消除传动空程的涡卷弹簧,但实际制造工艺的影响和热态下的膨胀,可能会产生不可预见的现象。因此,热态性能试验的重复性考验是检查和确保样机可靠性的必要程序。考虑控制鼓系统的安全功能,根据寿期内反应堆运行情况及预计停堆次数等因素,热态性能试验主要包括全行程往复试验、电机切换试验和控制鼓组件快速复位试验,具体试验次数及样机主要设计参数列于表1。

表1 主要设计参数

温控和测试系统通电就绪后,在冷态工况下进行多次调试,确保试验样机运转和试验台架配套系统一切正常后,根据表1所列各部件的设计温度将其按照50 ℃/h的升温速率加热,每升温50 ℃后,保温20 min。在此过程中每隔100 ℃对其进行运转测试。检查机构的运转性能和参数是否正常,直至整个试验样机达到预设的设计温度,保温4 h后,确保温度场分布不超过预设,开始进行热态性能试验。

图6示出升温过程的调试数据。由图6可见,在常温20 ℃下,驱动机构采用闭环控制,自0°转至180°时,作为调节反应堆功率和执行停堆功能的控制鼓组件转至179.1°,快速复位后,控制鼓组件可回到0.1°。随着温度的升高,控制鼓组件相对于驱动机构而言,滞后角度越来越明显,达到2.6°,快速复位后的角度也越来越大,从0.1°增加至2.1°。这恰恰说明样机热态下的性能不可预估,与理论设想存在一定差距,需多次试验来验证其数据的重复性,并分析其可能原因。

图6 升温过程的调试数据

3.1 全行程往复试验

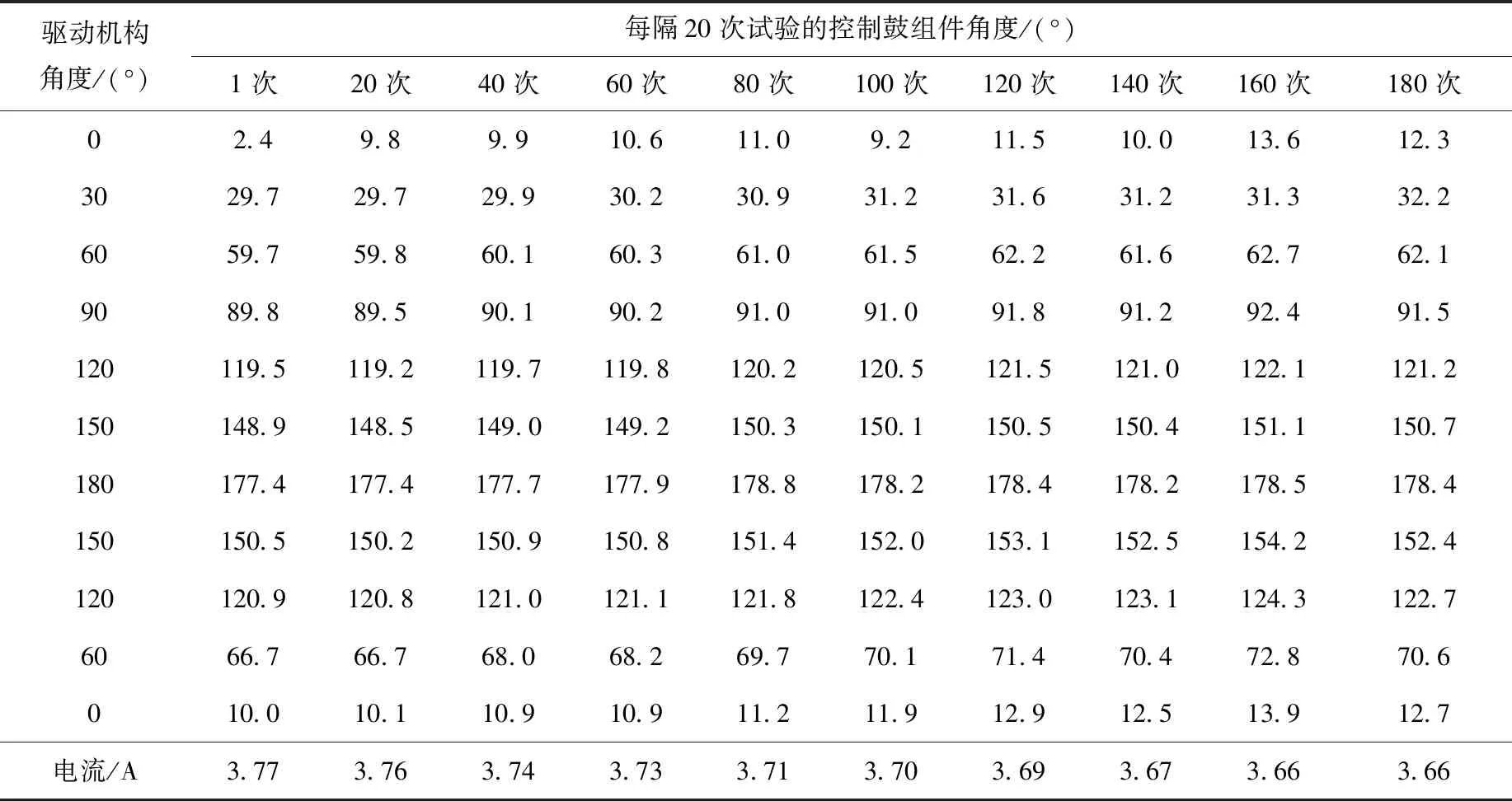

全行程往复试验中,驱动机构中主电机通电,根据设计参数要求,输出轴按(1±0.1) °/s的速度输出到传动链上,从而通过传动机构和分配机构带动控制鼓组件旋转,一次全行程往复试验从0°转至180°,再转至0°,主备电机各运转100次,传动链累积全行程运转200次。为更好监测试验样机在往复试验过程中的位置重复性,分别在0°、30°、60°、90°、120°、150°、180°、150°、120°、60°和0°记录驱动机构输出轴角度和控制鼓组件角度、驱动机构电流,表2列出每隔20次试验选取的控制鼓组件角度。

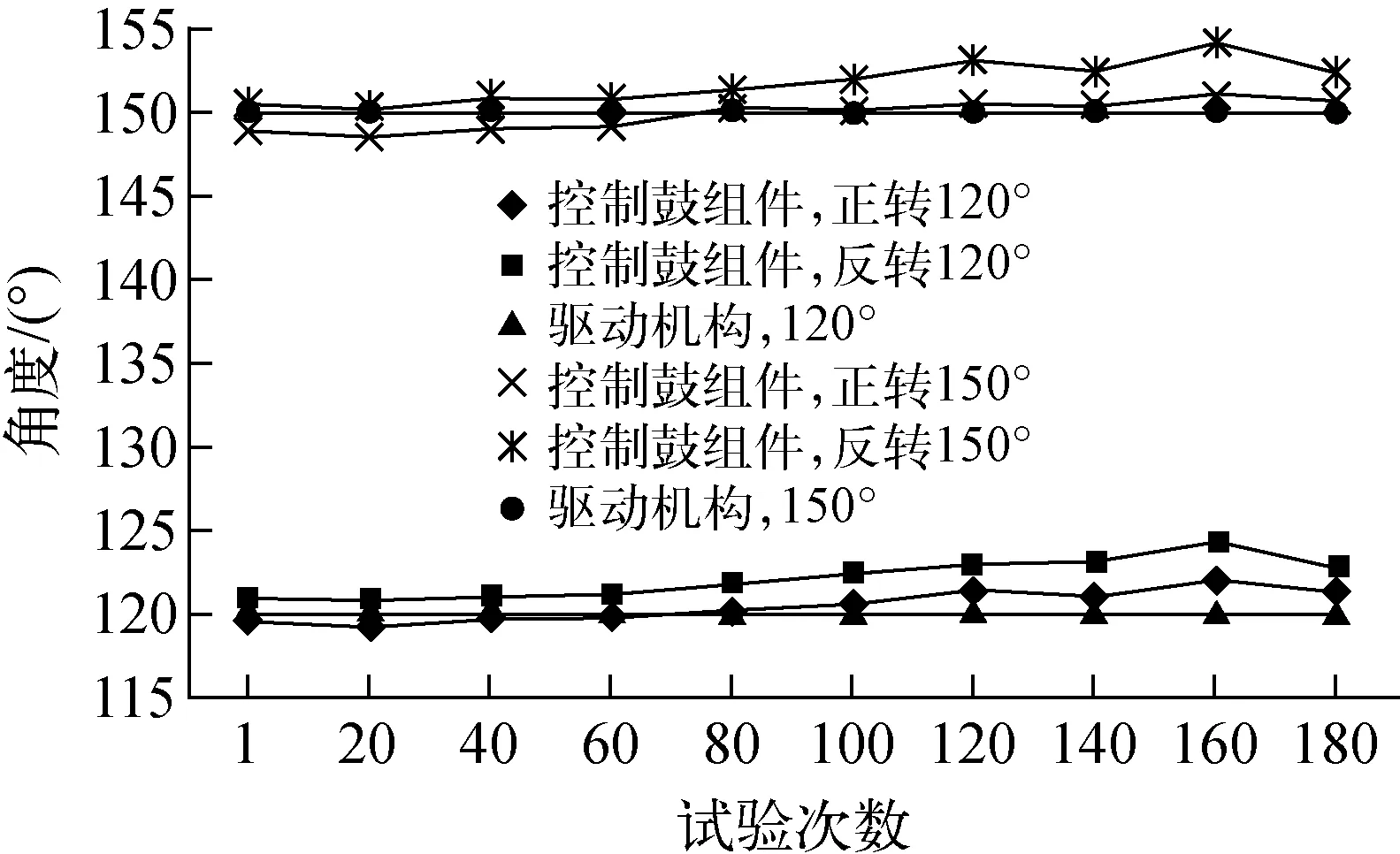

由表2可看出[12-13]:1) 从0°~180°过程中,执行功率调节的控制鼓组件运行无卡顿现象,但与驱动机构角度不一致,随旋转角度的增加,滞后现象越来越明显,可能是由于传动杆扭转变形产生的挠度越来越大;2) 驱动机构回转至0°时,控制鼓组件停留在约10°的位置上,并成为下一次全行程试验的起始空行程,分析认为是弹簧末端的回复力已无法克服传动链本身的阻力矩;3) 试验过程中,随试验次数的增加电流越来越小,主要是因为试验样机采用恒压控制,试验次数的累积导致驱动机构内电机、电磁离合器部件温度有上升趋势,电阻随之增加,电流变小;4) 100次全行程试验中,主副电机均无任何异常和失效情况,其可靠性完全满足设计要求,后期可考虑采用单电机运行模式;5) 控制鼓组件在120°~60°反转回程中存在明显的滞后偏差,有阶跃跳动的现象,分析认为此范围内,样机薄壁壳体焊缝在高温下产生热变形,导致传动链上轴承受力不均匀,瞬间摩擦阻力矩太大;6) 从180°~0°与0°~180°,控制鼓组件正反转过程同一角度重复精度差,由120°和150°时的角度跟随曲线(图7)可看到,在120°时最大差值为5.1°,在150°时最大差值为5.7°,均超出设计指标中±1°的要求。随试验次数的增加,同一角度时,控制鼓组件正反过程相对于驱动机构角度差值不稳定,但其趋势基本越来越大。分析认为可能是由于弹簧的变形或高温疲劳失效,导致回程动力越来越小,下一次起始空程增加,角度逐渐变大,差值进而变大。

表2 全行程往复试验的控制鼓组件角度

图7 120°和150°时的角度跟随曲线

3.2 电机切换试验

试验样机选择双电机互为备份运行的模式,目的是通过电机的可靠性来满足机构的可靠性,虽然电机的失效并不影响整个反应堆核动力装置的安全性,但从经济性的角度考虑不希望出现电机失效、控制鼓组件反转复位等非计划停堆的意外事故发生。电机处于真空、高温环境下工作,虽不验证其真空下的性能,但高温条件下的可靠性需进行试验验证。

试验样机主电机通电运行,输出轴按照(1±0.1) °/s的速度旋转,旋转到90°,主电机断电,记录电机是否具备自持能力,防止反转。一段时间后,副电机通电运行,记录切换时间及反转角度。从90°旋转到180°,副电机断电,记录同样的过程,一段时间后,再切换至主电机,如此反复10次。表3列出其中的6次试验数据。

试验数据表明,任意电机某一角度切断电源,在备用电机切入运行前,都可通过电机本身的自持机构防止控制鼓组件反转,即使1台电机出现故障失效,也不必担心传动链自由复位。

表3 电机切换试验数据

3.3 断电快速复位试验

在反应堆事故工况下,为满足故障安全原则,驱动机构内电磁离合器断电,控制鼓组件在释放弹簧和涡卷弹簧作用下,在规定的时间内快速复位,实现反应堆停堆。因此对控制鼓系统的断电快速复位特性进行试验验证十分必要,以验证控制鼓组件快速复位的可靠性、有效性和控制鼓系统本身固有的安全特性。

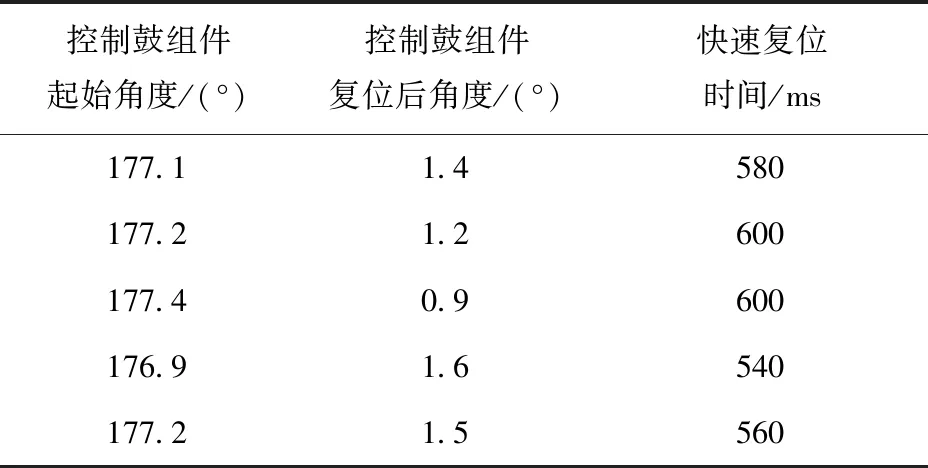

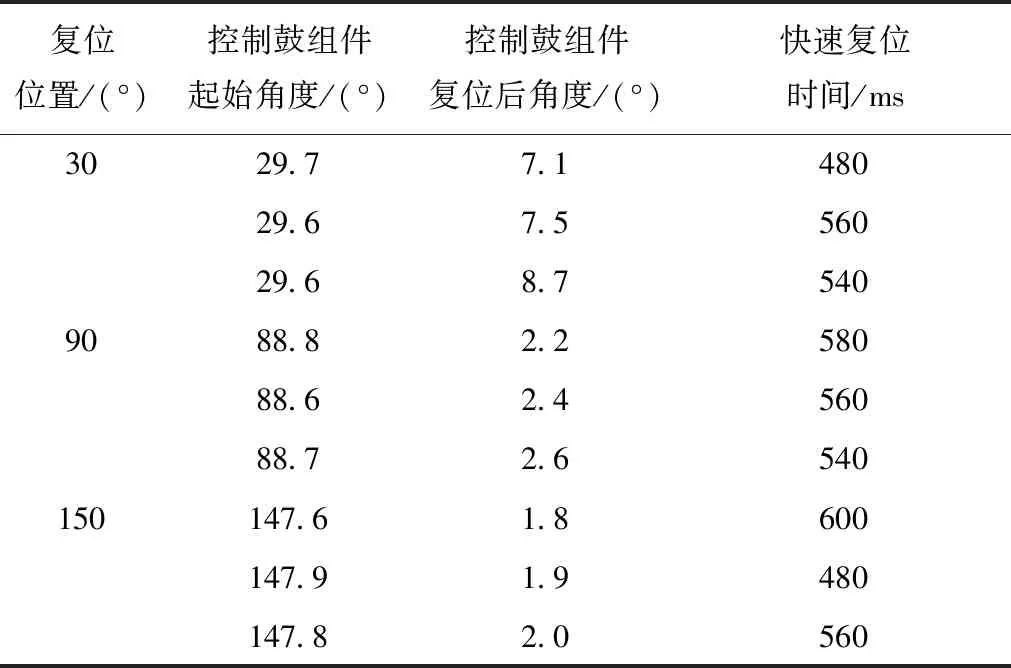

断电快速复位特性主要考核机电延迟时间[14]和机械复位的总时间,本试验台架主要研究控制鼓系统试验样机的机械运转性能,采用的测试系统与实际工程控制系统不同,这里测试和记录的时间为机械的快速复位时间。为验证热态下控制鼓系统试验样机快速复位时间的重复性和可靠性,共进行100次不同行程下的断电复位试验。表4列出5次全行程180°下的断电复位试验结果,表5列出3组不同行程下(30°、90°和150°)断电快速复位的时间。

试验结果表明,不同行程下的断电快速复位时间均小于600 ms,符合系统的设计要求。随快速复位行程的增加,控制鼓组件复位后的角度越来越小,这和理论情况相似,驱动机构中的释放弹簧和控制鼓组件内的涡卷弹簧,在热态条件下,随温度的升高,弹簧本身的刚度和性能都有一定程度的下降。因此在小角度行程下,弹簧的回复力必然会更低,导致弹簧力在快速复位过程中不足以克服传动链上的摩擦阻力矩,复位能力更差。

表4 全行程下的快速复位时间

表5 不同行程下的快速复位时间

4 结论

1) 通过设计和建立1∶1全尺寸控制鼓系统试验样机的热态性能试验装置,验证了试验样机寿期内热态下的全行程往复、电机切换和断电快速复位性能,试验样机基本满足机械运转的功能要求,运行无异响和卡顿现象。

2) 现有机构因为热态下传动杆扭转变形、传动链局部摩擦阻力矩较大和弹簧高温性能不足等原因导致样机存在旋转角度滞后、位置重复精度超标和小角度回复乏力的现象。

下一阶段将进行理论分析和样机零部件解剖,确定原因并优化结构与工艺,为控制鼓系统产品的定型奠定基础。