MG250/600-QWD型采煤机拖缆装置系统优化改进研究

2019-07-15安琦

安 琦

(霍州煤电集团霍源通新产业投资有限公司,山西 霍州 031400)

1 引 言

采煤工作面供电电缆的保护以及拖拽均是采用拖缆装置来进行。为了避免电缆在使用过程造成故障,确保电缆的安全性,用拖缆装置中的电缆夹板将采煤机电缆保护起来,再进行拖拽。但是,根据矿井现场使用反馈,目前使用的拖缆装置对电缆的保护效果不是很理想,常常出现电缆夹板偏移,对于不同种类的电缆夹板相互转接困难。电缆拖缆装置的电缆夹板在使用时,因频繁拖动与电缆槽发生滑动、摩擦等作用,电缆夹板就容易损坏,结果电缆装置因磨损失效,造成电缆装置中的拖缆经常更换,使得采煤工作面劳动强度高、劳动量增加,大大增加了矿井生产成本。为了保护采煤工作面人员安全,减轻工人劳动强度,提高煤矿经济效益,本文对采煤机中的拖缆装置系统结构进行分析、优化。

2 拖缆装置中伸缩臂和转动臂优化改进

2.1 伸缩臂优化

MG250/600-QWD型采煤机拖缆装置系统伸缩臂是调节拖缆装置移动的重要构成部分,在使用过程中必须要满足拖拽电缆和水管的能力,要求灵敏度高,方便调节。图1为优化改进后拖缆装置的伸缩臂简图。伸缩臂是由起支撑作用的拖缆架、类似轨道的导轨和提供动力的伸缩液压缸等结构组成。矿井使用的伸缩臂导轨材料强度不够,伸缩臂经常发生故障,本次决定对伸缩臂的导轨材料进行优化改进。导轨材料设计为在基础材料之上增加厚T型钢,设计出来的伸缩臂具有加工方便、成本低的优点;矿井伸缩臂的拖缆架和导轨时有发生脱落现象,为了改善这个问题,拖缆架和导轨连接方式改进为焊接,并辅以可伸长四十多毫米的增强筋进行加强固接;把MG250/600-QWD型采煤机牵引部与轨道改进为合并连接;监测提供动力伸缩液压油缸油液变化的传感器,经常受到污染,监测精度不够,无法保障动力,本次把传感器改为磁质材料,优点在于精度和灵敏度高,且不易受其他杂质污染,控制和维护方便。为了避免伸缩液压缸剪切破坏,尾部单耳环安装伸缩液压缸,布置在采煤机牵引部的上部,其中,活塞与导轨是活动式的铰接。

图1 优化改进后拖缆装置的伸缩臂简图

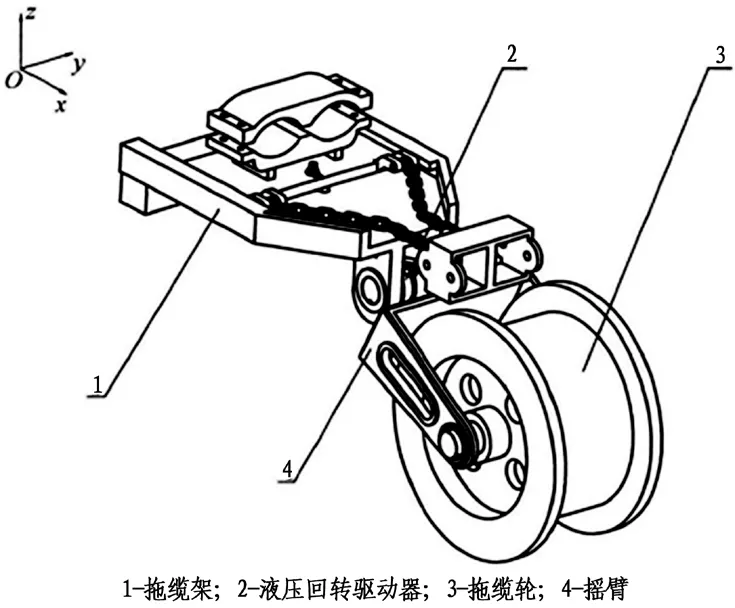

2.2 转动臂优化

转动臂调整拖缆装置的拖缆高度。为了改进使用的双蜗杆液压回转驱动器结构复杂、操作困难、检修不便等缺点,转动臂采用SE系列单蜗杆液压回转驱动器。原连接方式常常引起转动臂出现故障,本次摇臂与拖缆架的连接改进为铰接方式,拖缆轮与摇臂的连接改进为转轴连接。转动臂在运行过程中使用的缆绳采用聚合塑料尼龙,该材质较轻,能够抗静电,符合井下使用标准,且还可为拖拽减轻重量,耐磨性能好。拖缆装置中的转动臂结构优化改进简图如图2所示。

图2 优化改进后拖缆装置的转动臂简图

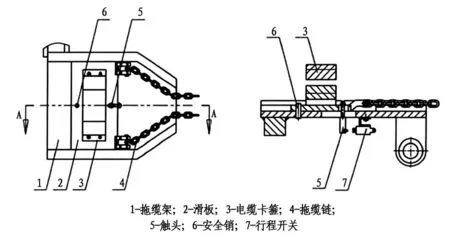

3 拖缆装置中过载保护及安全销

3.1 增加过载保护

拖缆装置实际工作中经常会遇见采煤机断电,在采煤机工作过程中出现电缆夹板被卡住等问题,出现故障容易造成电缆夹板局部应力突然增大,一旦超过应力屈服,电缆夹板就被折断,进而使得电缆和水管受拉应力作用被破坏,导致采煤工作停止,严重时会发生安全伤亡事故。拖缆装置中的过载保护就是为防止或减小此情况而设计。

图3为拖缆装置中优化改进后的过载保护结构。过载保护结构主要由拖缆架、安全销、滑板、行程开关等部件组成。电缆、水管在卡钉作用下固定于滑板上,滑板在拖缆架上滑动,挡板设置在两侧阻挡,用于防止跑偏。触头通过拖缆架和滑板的腰形通孔固定,使得滑板与拖缆架成为一个整体。在拖缆架下方设置行程开关,目的是行程开关和PLC控制器间实现互联互通,PLC发出停机信号,闭合行程开关,MG250/600-QWD型采煤机停止割煤,行程开关接到开机信号后立即执行断开命令,采煤机正常割煤。

图3 优化改进后拖缆装置的过载保护结构简图

3.2 安全销选择及强度校核

若电缆槽不慎落入煤块或者岩块,拖缆装置中的电缆夹板就容易卡死,但此时采煤机还在继续工作,电缆夹就会受到过大拉力作用,造成拖缆链带动滑板与拖缆架产生滑动卡死,连接滑板与电缆架的安全销受到剪切作用发生断裂,此时,滑板就完全失去了约束作用。因此,本次改进设计了过载保护。触头松动滑行,一旦触碰到行程开关,行程开关受到触碰作用后自动闭合,反馈给PLC控制器,控制器接收到信号后作出停机命令,既保护了电缆、水管、电缆夹,还避免了安全事故。当故障修复后,行程开关恢复原位,MG250/600-QWD型采煤机继续执行割煤工作。

根据上面分析,说明安全销在拖缆装置中具有重要作用,主要是固定链接滑板和拖缆架。例如电缆夹板遇到卡死等过载情况下,能够起到辅助保护整个装置的作用。

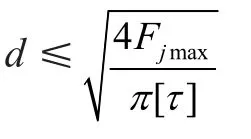

为了选择性能更加优良的安全销,首先对其进行强度校核计算。为了计算方便,把拖缆架、滑板和安全销看作为一个整体,对其进行简要分析计算。

假定安全销最大拉力为Fmax,其直径为d,工作中能够承受的最大剪切力为Fjmax,根据材料力学可知:

式中:

K-载荷系数,查手册可取K=1.2。

当安全销被拉断时,安全销的强度计算公式:

式中:

[τ]- 许用剪应力,MPa;

Fjmax-最大剪切力,kN;

d-安全销直径,mm。

安全销材料选择45#钢,工艺处理为淬火加工,根据机械设计手册查询可得其许用剪应力为420MPa,按最危险的情况考虑和煤矿电缆夹板标准要求,安全销最大拉断力选择40kN。代入上述安全销强度计算公式得d≤11.55mm,本次改进的实际运用过程中选择直径为10mm的安全销。

4 优化改进后的性能

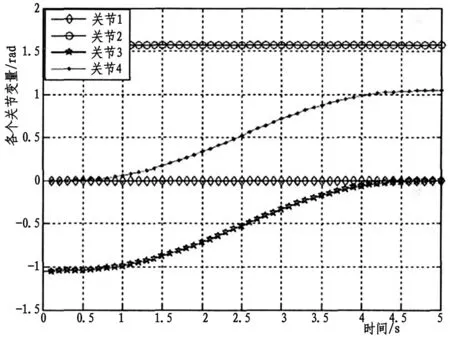

为了验证MG250/600-QWD型采煤机拖缆装置系统结构优化改进的效果,进行了现场试验。在霍州煤电辛置矿工作面采煤机工作过程中,拖缆装置相对于自身坐标系位置的不同,通过伸缩臂和转动臂进行不断调整,直到达到要求为准。在拖缆装置中各个结构上安装传感器收集数据。采煤机在刮板输送机上被牵引,相对于原始空间坐标系在不断的变化,设置关节变量,以时间为横轴、坐标系中的关节变量为纵轴采集采煤机运行状态的数据,整理得到了关节变量与采煤机拖缆装置运行时间的关系。其中关节起始值对应拖缆装置起始工作时间,在试验过程中整理了四个不同情况下的拖缆装置工作,如图4所示。

从上图四种状态可以看出,优化改进后的新型拖缆装置的结构能够满足煤矿井下恶劣环境的要求,表明具有可行性。

对各个结构应力监测显示,拖缆架和导轨能够承受的最大应力可达81.273MPa,采煤机牵引部与导轨的接触处为最大应力所在位置,最大应力值远远小于改进优化后的设计的材料许用强度值,满足生产需要。在原导轨和拖缆架容易造成变形的地方监测发现,拖缆架在工作中的最大变形量未超过2.5mm,远远低于改进优化前的变形量,在此处改进设计了增强筋,增强筋大大降低了局部应力,满足采煤机在工作中的使用要求。在摇臂回转轴和摇杆连接处检测到最大应力,最大应力值为45.105MPa,该值未超出使用材料的许用强度值,说明满足性能使用要求。在摇臂销轴孔位置,其最大的变形量为0.35mm,与改进前的摇臂变形量相比,变形量较小,表明能够满足MG250/600-QWD型采煤机的电缆拖拽使用要求。

图4 采煤机工作中监测拖缆装置中各个结构关节变量与时间关系

5 结论

(1)针对拖缆装置中伸缩臂和摇动臂结构缺点,从材料、加工工艺、连接方式等方面对伸缩臂和摇动臂重新进行了改进设计。

(2)在拖缆装置系统中增加了过载保护结构,重新对安全销设计,并进行了强度校核。

(3)把改进优化后的MG250/600-QWD型采煤机拖缆装置进行了现场试验,现场试验表明改进优化后的拖缆装置能够满足使用要求。