综采工作面端面破碎顶板支护措施研究

2019-07-15王韫中

王韫中

(潞安集团漳村煤矿,山西 长治 046031)

1 概述

潞安集团漳村煤矿2301工作面位于井田三盘区,工作面东面是未采区,南面是2302工作面采空区,西面是23采区排水大巷,北面是西下山大巷。2301工作面设计走向长度为554m,倾向长度为144m。工作面回采煤层属二叠系山西组下部的3#煤层,煤层赋存稳定,煤厚变异较小,煤层结构较简单,两层夹矸稳定发育,煤层平均厚度为6.43m,煤层倾角为0~8°。2301工作面采用倾斜长壁低位放顶煤一次采全高综合机械化采煤方法,顶板管理为全部垮落法。采煤机滚筒割煤3.4±0.1m,放煤厚度3.0m,滚筒截深0.8 m。截至目前工作面已回采210m。

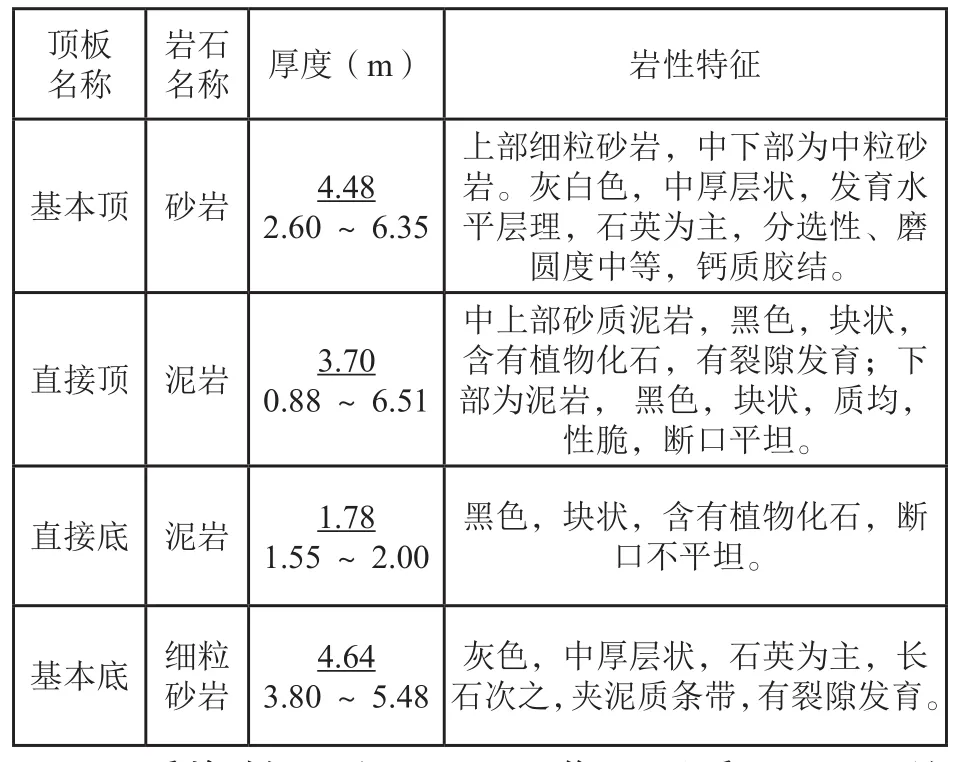

2301工作面直接顶主要以泥岩为主,平均厚度为3.7m,基本顶主要以砂岩为主,平均厚度为4.48m,如表1所示。

表1 2301工作面顶底板岩性综合柱状表

地质资料显示,2301工作面回采至230m处揭露一条F4正断层,断层落差为2.5m,倾角为50°。受构造应力影响,工作面回采至195m处时顶板出现局部破碎现象。工作面回采至210m处时煤壁片帮严重,端面空顶距最大达1.5m,端面处顶板破碎严重,局部出现冒落现象,导致工作面移架困难。支架初撑力、工作阻力降低至54.7%,工作面回采速度降低至3.2m/d,不仅降低了工作面回采效率,而且威胁着工作面安全回采。

2 端面顶板破碎原因分析

(1)工作面顶煤稳定性差。由于2301工作面采用低位放低煤回采工艺,顶煤厚度为3.0m,在回采时端面距加大,导致端面空顶处顶煤在支架与工作面煤柱之间形成应力承载梁,而3#煤层发育不稳定,胶结稳定性差,煤体岩石普氏系数f=2.5,单轴抗压强度K<30MPa,承载梁承载能力出现切断、破碎现象。

(2)煤壁片帮严重。受F4断层应力、回采压力影响,工作面回采时位于工作面前方15m范围内出现应力集中现象,对工作面煤壁作用力加大,造成煤壁出现剥离破坏,出现片帮现象,通过现场观察发现,煤壁片帮范围位于工作面顶板往下1.5m范围内,煤壁片帮后致使端面空顶距加大,导致端面顶板出现破碎现象。

(3)支架支护效果差。由于工作面进入断层应力区,顶板出现破碎现象,造成支架支护效果差,支架初撑力、工作阻力达不到额定值80%,支架顶梁与破碎顶板接触不严实,在移架后支架出现后倾现象,支架前探梁对顶板起到局部支撑作用,顶梁与工作面煤柱对端面处顶板产生剪切破碎,导致端面空顶处顶板破碎现象。

3 端面破碎顶板维护措施

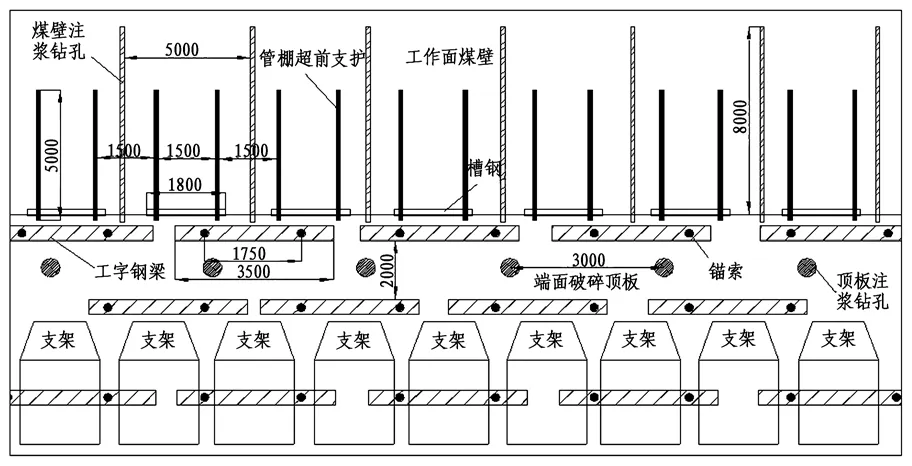

根据工作面端面顶板破碎原因,提出注浆+锚索吊棚+管棚超前支护等联合措施进行破碎顶板维护,如图1所示。

图1 2301工作面端面破碎顶板联合支护平面示意图

3.1 注浆支护

注浆支护主要对顶板及煤壁破碎岩体通过注射高强度粘合剂,对岩体裂隙进行充填粘接,提高破碎岩体整体稳定性以及抗压强度,起到预防顶板破碎、煤壁片帮的作用。

(1)2301工作面采用顶板浅孔注浆、煤壁深孔注浆的方式,顶板注浆钻孔深度为4.0m,钻孔直径为40mm,钻孔与顶板呈75°夹角布置,钻孔间距为3.0m。煤壁注浆钻孔深度为8.0m,钻孔施工在距顶板往下0.8m处,钻孔直径为40mm,钻孔垂直煤壁布置,钻孔间距为5.0m。

(2)顶板及煤壁浅深注浆钻孔施工完后,采用3ZBQ20/24煤矿用气动注浆泵进行注浆,注浆液采用马丽散与催化剂配比为1:1混合液,注浆压力不得低于1.2MPa。为了提高注浆效果,注浆前应对注浆孔进行封孔处理。

(3)2301工作面顶板注浆钻孔排距为3.0m,煤壁注浆钻孔排距为6.0m,相邻两排注浆钻孔迈步式布置。

3.2 施工交错式锚索吊棚

锚索吊棚不仅可以对端面破碎顶板进一步加固,防止顶板剪切破坏,而且通过施工锚索吊棚可以提高支架支撑力、工作阻力,保证支架支护效果。

(1)锚索吊棚主要由工字钢梁、两根锚索组成,钢梁长度为3.5m,锚索长度为5.m,两根锚索间距为1.75m,施工在相邻两支架之间,钢梁起吊后采用锁具将其与顶板预紧。

(2)锚索吊棚与工作面平行布置,锚索吊棚排距为2.0m,且相邻两排锚索吊棚交错式布置,即第二排锚索吊棚的第一根锚索与第一排锚索吊棚的第一根锚索交错布置,交错距离为1.75m。

3.3 管棚超前支护

管棚超前支护主要是在工作面煤壁设计顶板位置施工超前支护孔,并安装超前支护,从而对工作面超前应力区进行超前维护,降低应力对顶板、煤柱超前破坏作用。

(1)首先在工作面煤壁设计顶板位置施工一排超前支护钻孔,钻孔垂直煤壁布置,允许垂直角度偏差为±3°,支护钻孔深度为5.0m,直径为42mm,钻孔间距为1.5m。

(2)钻孔施工完后在钻孔底部填装三支锚固剂,分别为一支MSKC23/38型,两支MSK23/80型,并填装直径为28mm中空圆钢,圆钢每节长度为1.2m,相邻两节圆钢采用丝扣连接,每个钻孔共计安装4根圆钢。

(3)圆钢安装后采用手持式钻机进行锚固预紧,预紧力不得低于200N·m,为了保证超前圆钢支护安装稳定,在每2根圆钢外露端采用长度为1.8m槽钢及锚杆与顶板进行固定。

(4)当第一排管棚超前支护施工完后且工作面回采长度达4.0m时,施工第二排管棚超前支护,相邻两排管棚支护交错叠加布置,叠加距离为1.0m,依次类推直至工作面完全过破碎带。

4 应用效果

(1)采用注浆支护后,提高了工作面顶板及煤壁破碎煤体稳定性,大大增加了顶煤承载能力,在回采期间工作面顶板未出现破碎现象,煤壁片帮得到有效控制,端面距控制在0.5m以下。

(2)施工锚索吊棚后,不仅进一步提高了破碎顶板稳定性,而且解决了支架在破碎顶板中初撑力、工作阻力低,无法保证支架支护效果等难题,支架初撑力提高至89.2%,工作阻力提高至87%,有效保证支架支护质量,防止了支架倾倒、切顶事故发生。

(3)通过施工管棚超前支护,预防了工作面煤壁超前应力对顶板及煤壁破坏作用,避免了工作面回采期间因采煤机割煤后,支架移架不及时出现煤壁片帮、顶板空顶面积大而发生冒顶事故。