有机硅改性聚醚OF-125原油破乳剂的合成及其性能研究

2019-07-15王众李丹阳刘兴涛杨昌鑫马玲任亚君吴伟龙刘平

王众,李丹阳,刘兴涛,杨昌鑫,马玲,任亚君,吴伟龙,刘平

(1石河子大学化学化工学院/新疆兵团化工绿色过程重点实验室,新疆 石河子 832003;2克拉玛依天明化工有限责任公司,新疆 克拉玛依 834000)

我国稠油资源储量丰富[1-2],随着常规原油的快速消耗,稠油资源必将接替常规原油成为今后的主要能源。目前,新疆油田稠油产量规模有400多万吨,占新疆油田全年产量的1/3以上,但稠油的破乳脱水问题,长期以来都是原油地面生产的一个难题。原油中含有大量的天然乳化活性物质,如沥青质、胶质、固体微粒以及用于驱油的表面活性剂、聚合物等[3-4],在开采过程中由于管道、阀门等部件产生的巨大剪切力会和水发生剧烈混合,因此地面开采出的原油为含有大量水的乳状液。而稠油乳状液与常规原油乳状液相比,其中天然的乳化剂形成的界面膜更加牢固,更加难以击破,导致稠油乳液比普通原油乳液更难脱水[5-6]。随着稠油开采技术的进一步加强,尤其是蒸汽辅助重力泄油技术(SAGD)开采技术的广泛应用[7-9],开采出的乳状液成分更加复杂、稳定性更强,破乳脱水难度更大,因此石油运输和炼制前,必须对其进行有效的破乳脱水。

当前,油田生产和实验室所采用的破乳方法主要有化学破乳法、生物破乳法、物理破乳法以及各种破乳方法的联合使用等方法[10-11]。化学破乳法以设备简单、破乳高效快速、成本较低等优点广泛地应用于原油的破乳中[12];化学破乳法即向原油乳状液中添加一种或多种一定浓度的化学破乳剂(即表面活性剂),通过改变油水界面的性质和乳化膜的强度来达到破乳脱水的目的[13]。其中破乳剂[14]可大致分为非聚醚型破乳剂和聚醚型破乳剂,当前我国应用最为广泛的依然为聚醚型破乳剂。但由于生产工艺相对成熟、结构相对简单的原油破乳剂己经无法满足稠油破乳的需要,如何对稠油进行快速高效的破乳脱水,对降低稠油开采成本、提高稠油的质量和产量,以及控制油田环境污染等方面至关重要,因此针对新疆稠油采出液的特性,提高对新疆油田稠油乳状液的破乳效果,对新疆稠油资源的开采及利用具有重要意义[9, 15-17]。

多支型嵌段聚醚类破乳剂在原油采出液的处理中取得诸多成果[18-20],而对结构简单的聚醚类破乳剂进行改性,是提高现有破乳剂破乳效果最为快捷有效方法。其中,采用含氢硅油对现有的破乳剂进行改性,在提高破乳剂的分子量的同时,还能增加其结构中的分支数目,是一种非常有前景的改性方法。王海花等[21]在含氢硅油∶聚醚∶丙烯酸十二酯质量比为1∶2.5∶0.125、氯铂酸催化剂30 μg/g,反应温度为90 ℃、反应时间为7 h条件下合成了改性有机硅破乳剂,再让其和表面活性剂S60按1∶1.5的比例进行复配,在50 ℃恒温环境中,对人工乳状液的破乳效果达到85.8%。王二蒙等[22]以甲基封端聚醚、自制低含氢硅油和丙烯酸壬基酚聚氧乙烯聚氧丙烯酯为原料,在n(Si-H)∶n(C=C)=1.0∶1.2,反应温度95 ℃,反应时间7 h,氯铂酸催化剂用量为40 μg/g的最佳条件下合成了改性破乳剂;在加药浓度为100 mg/L、破乳温度70 ℃条件下对胜利油田孤东稠油的脱水率达到88.6 %。刘龙伟等[23]将3种不同的单烯丙基封端聚醚与含氢硅油在n(C=C)∶n(Si-H)=1.20∶1,反应时间6 h,反应温度100 ℃,氯铂酸催化剂40 μg/g的条件下制得改性破乳剂。在加药浓度为100 mg/L、破乳温度70 ℃条件下,原油最终脱水率达到90.54%。王洪国等[24]在含氢硅油质量分数1.0%、催化剂质量分数0.4%、反应温度80 ℃,反应时间2 h的条件下对聚醚进行有机硅改性,对克拉玛依三次采油破乳效果最好达到87.5%。王聪等[25]以十四醇为起始剂合成了m(PO)∶m(EO)=5∶2,头m(PO)∶尾m(EO)=1∶1的三嵌段聚醚后,并用甲基乙氧基硅油在三氟醋酸的催化下对其进行改性,改性后对华北油田的人工乳状液的脱水率达90%。

虽然上述改性方法改性后的破乳效果良好,但是存在可改性的聚醚结构简单、种类有限,合成步骤繁琐,Si-O-C键不稳定,破乳剂的使用量大等不足。因此,本文在其基础上结合本课题组前期的工作[26],开发了一种反应条件温和、生产工艺简单、适用范围广、破乳剂用量少的有机硅改性法。改性后破乳剂在有效加药浓度减少40%的情况下,破乳效果仍整体上优于现用破乳剂,对克拉玛依油田稠油乳状液的破乳脱水具有较大的应用价值。

1 实验材料与方法

1.1 实验材料

1.1.1 材料

OF型聚醚基础物,新疆克拉玛依市天明化工有限责任公司合成;含氢硅油(工业级),建德市聚合新材料有限公司;氯铂酸六水合物(分析纯),上海江格化工有限公司;丙烯酸(分析纯),阿达玛斯试剂有限公司;对甲苯磺酸(分析纯),天津市光复精细化工研究所;对苯二酚(分析纯),天津市光复精细化工研究所;异丙醇(分析纯),天津市富宇精细化工有限公司;二甲苯(分析纯),天津市富宇精细化工有限公司。

1.1.2 仪器

红外光谱仪AVATAR-360,美国Nicolet公司;磁力搅拌器IKA RCT basic,德国IKA公司;2695型凝胶渗透色谱仪(GPC),美国Waters公司;DSA100接触角测量仪,德国克吕士公司(KRÜSS)。

1.2 实验方法

OF型聚醚基础物基本结构如下:

(1)

含氢硅油基本结构如下:

(2)

(1)预处理。取10 g聚醚基础物置于带有冷凝管、温度计的250 mL三口烧瓶中,加入18 mL二甲苯升温至120 ℃搅拌溶解1 h。

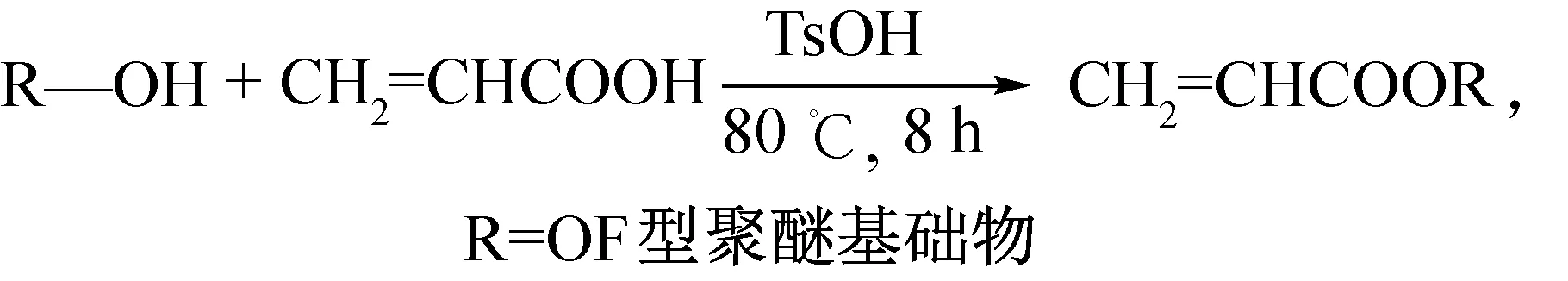

(2)酯化反应。待完全混合均匀后,加入丙烯酸0.8 g(OF型聚醚基础物:丙烯酸=12.5∶1质量比),对甲苯磺酸0.08 g(占破乳剂质量的0.8%),对苯二酚0.04 g(占破乳剂质量的0.4%),升温至80 ℃反应8 h。化学反应式如下:

(3)

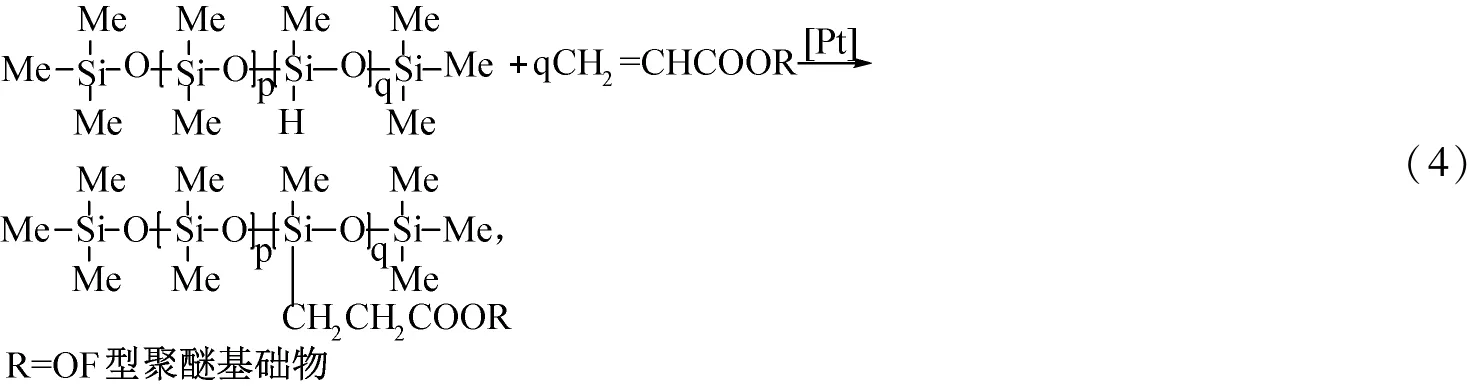

(3)硅氢加成反应。降温至45 ℃左右,氮气置换3次,并在氮气保护下加入一定量的含氢硅油,氯铂酸的异丙醇溶液0.2 mL(氯铂酸含量为4 mg/mL),升温至85 ℃反应2 h。化学反应式如下:

(4)

(4)一锅法改性实验。取10 g聚醚基础物置于250 mL三口烧瓶中,氮气置换3次,并在氮气保护下加入一定量的含氢硅油,丙烯酸0.8 g(OF型聚醚基础物∶丙烯酸=12.5∶1质量比),对甲苯磺酸0.08 g(占破乳剂质量的0.8%),对苯二酚0.04 g(占破乳剂质量的0.4%),氯铂酸的异丙醇溶液0.2 mL(氯铂酸含量为4 mg/mL),二甲苯6 mL,升温至80 ℃反应8 h。

1.3 脱水实验

依据国家标准GB/T 8929-2006测定原油含量水;依据行业标准SY/T 5281-2000测定原油破乳性能,每支管分别摇100次后恒温静置,进行沉降脱水,按规定时间记录脱水量。

原油乳状液:克拉玛依油田红浅稠油(含水量65%);

对比样品:公司红浅二段原油破乳剂在用产品(40%固含量);

评价样品:改性破乳剂在稀释后进行产品评价(24%固含量);

破乳温度:75 ℃;加药浓度:100 mg/L;

(5)

2 结果与分析

2.1 条件优化

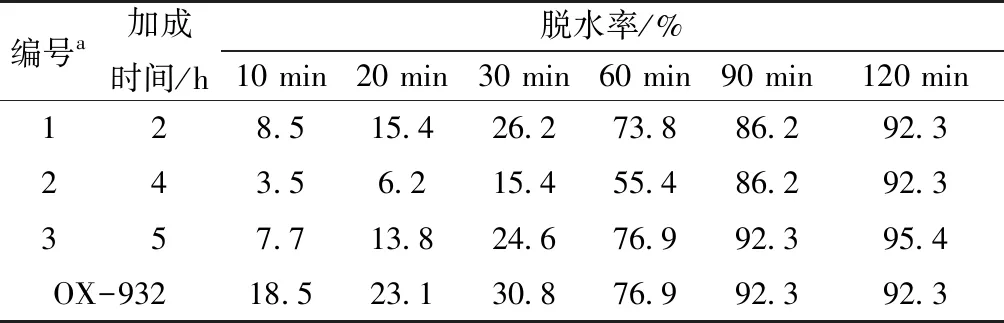

在本研究前期的实验探索阶段发现,硅氢加成的反应条件对反应的成功与否具有至关重要的作用。反应条件太温和,硅氢加成反应不充分,反应液分层,而反应条件剧烈,反应难以控制,发生过度交联,产生凝胶化现象甚至固化,因此,优先对硅氢加成反应的条件进行筛选。首先,对硅氢加成反应时间进行筛选,结果(表1)表明:加成反应时间在2 h时,前30 min的脱水效果均高于其他改性的样品,且30 min后和其他的样品的脱水效果基本持平。所以选取2 h为最佳加成时间。

表1 硅氢加成反应时间筛选Tab.1 The screening of hydrosilylation reaction time

注:a表示以下反应条件:OF-125破乳剂10 g,丙烯酸0.8 g,二甲苯18 mL,对甲苯磺酸0.08 g,对苯二酚0.04 g,酯化温度80 ℃,酯化时间6 h,含氢硅油2.47 g(活泼氢含量0.3%),氯铂酸溶液0.2 mL(氯铂酸含量为4 mg/mL),硅氢加成温度100 ℃。

硅氢加成反应用的氯铂酸价格较贵,氯铂酸的用量直接影响着反应的效率以及改性的成本,因此,催化剂用量在破乳效果相差不大的情况下应该是越少越好。由表2可以看出:随着催化剂用量的增加,产品的脱水效果也在增加,虽然在30 min前,催化剂用量为0.3 mL的产品脱水效果最好,而催化剂用量为0.2 mL略低。综合考虑,催化剂用量为0.2 mL(40 μg/g)时最经济、有效。

表2 催化剂用量的筛选Tab.2 The screening of catalyst dosage

注:a表示以下反应条件:OF-125破乳剂10 g,丙烯酸0.8 g,二甲苯18 mL,对甲苯磺酸0.08 g,对苯二酚0.04 g,酯化温度80 ℃,酯化时间6 h,含氢硅油2.47 g(活泼氢含量0.3%),硅氢加成温度100 ℃。

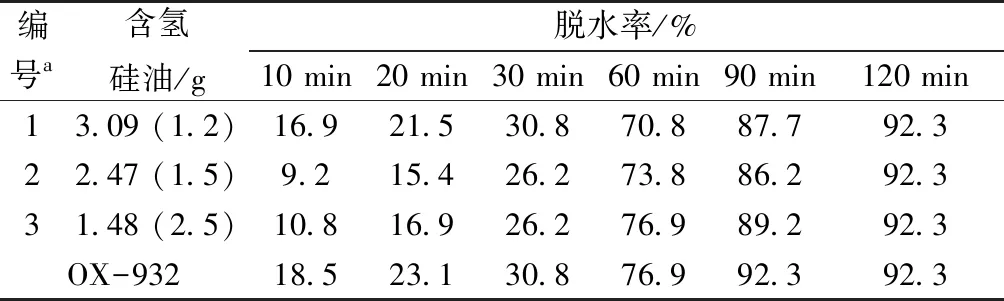

在固定丙烯酸质量的情况下,对含氢硅油的用量进行筛选,结果(表3)表明:当含氢硅油质量为3.09 g(C=C∶Si-H=1.2)时,产品的脱水效果最好;当含氢硅油质量降低至1.48 g时,产品的脱水效果在30 min前虽然有所降低,但是在30 min后和3.09 g的脱水效果相差不大。综合考虑到成本以及脱水效果,选择1.48 g(C=C∶Si-H=1.2)为最佳用量。

表3 C=C∶Si-H比例的筛选Tab.3 The screening of C=C:Si-Hratio

注:a表示以下反应条件:OF-125破乳剂10 g,丙烯酸0.8 g,二甲苯18 mL,对甲苯磺酸0.08 g,对苯二酚0.04 g,酯化温度80 ℃,酯化时间6 h,含氢硅油活泼氢含量0.3%,氯铂酸溶液0.2 mL(氯铂酸含量为4 mg/mL),硅氢加成温度100 ℃,反应时间2 h。

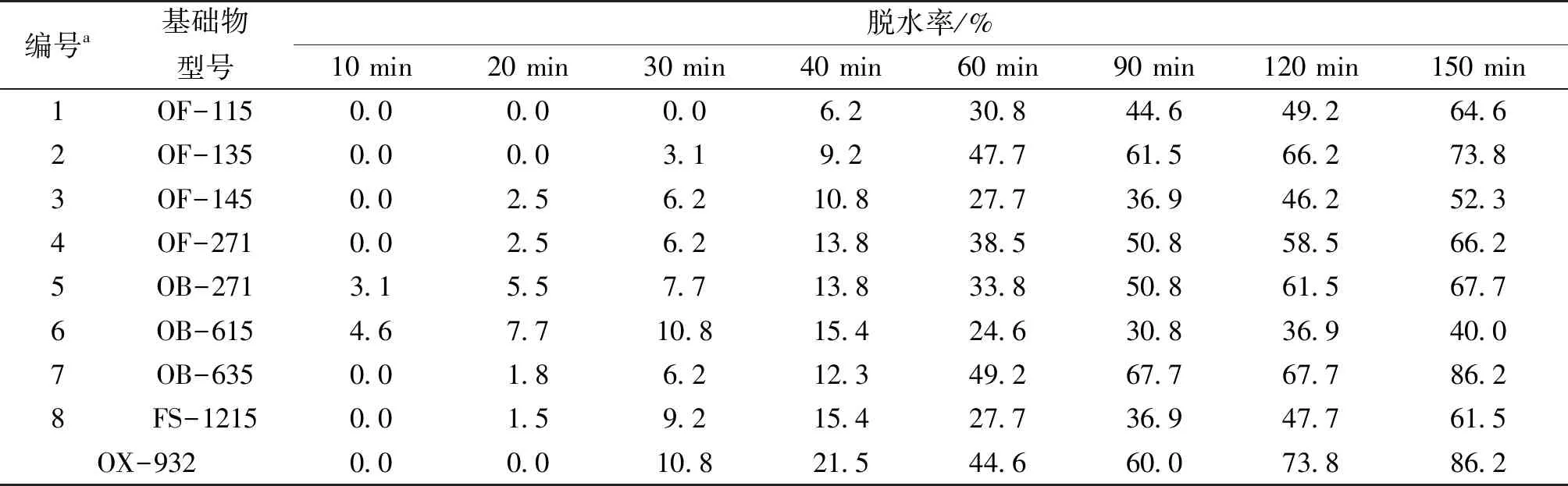

随后对一系列聚醚基础物进行了筛选,结果(表4)发现:除了OF-125外,其他聚醚基础物改性后的破乳脱水性能均低于现场使用的OX-932型破乳剂。所以OF-125为最适合本改性方法的聚醚基础物。

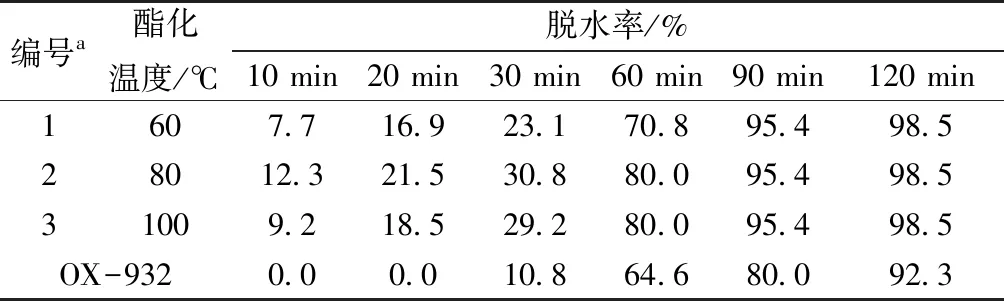

再对酯化温度进行筛选,结果(表5)表明:当酯化温度为60 ℃时,由于酯化温度低,酯化反应不充分,所以产品的脱水性能略低;当升高酯化温度至80 ℃时,产品的脱水性能有所提高;当继续升高温度时,脱水性能基本不变。所以80 ℃为最佳的酯化温度。

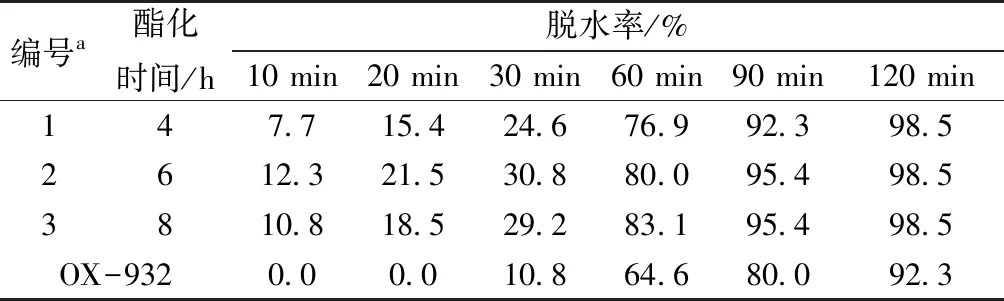

随后又对酯化时间进行筛选,由结果(表6)可以看出:在30 min前,随着酯化时间的延长,产品脱水性能呈现先增高后降低的趋势。这可能是因为反应时间短导致反应不够充分,反应时间太长,易发生副反应。所以酯化时间6 h为最佳酯化时间。

表4 聚醚基础物的筛选Tab.4 The Screening of polyether bases

注:a表示以下反应条件:破乳剂基础物10 g,丙烯酸0.8 g,二甲苯12 mL,对甲苯磺酸0.08 g,对苯二酚0.04 g,酯化温度80 ℃,酯化时间8 h,含氢硅油1.48 g(活泼氢含量0.3%),氯铂酸溶液0.2 mL(氯铂酸含量为4 mg/mL),硅氢加成温度100 ℃,反应时间2 h。

表5 酯化温度的筛选Tab.5 The screening of esterification temperature

注:a表示以下反应条件:OF-125破乳剂10 g,丙烯酸0.8 g,二甲苯18 mL,对甲苯磺酸0.08 g,对苯二酚0.04 g,酯化时间6 h,含氢硅油1.48 g(活泼氢含量0.3%),氯铂酸溶液0.2 mL(氯铂酸含量为4 mg/mL),硅氢加成温度100 ℃,反应时间2 h。

表6 酯化时间的筛选Tab.6 The screening of esterification time

注:a表示以下反应条件:OF-125破乳剂10 g,丙烯酸0.8 g,二甲苯18 mL,对甲苯磺酸0.08 g,对苯二酚0.04 g,酯化温度80 ℃,含氢硅油1.48 g(活泼氢含量0.3%),氯铂酸溶液0.2 mL(氯铂酸含量为4 mg/mL),硅氢加成温度100 ℃,反应时间2 h。

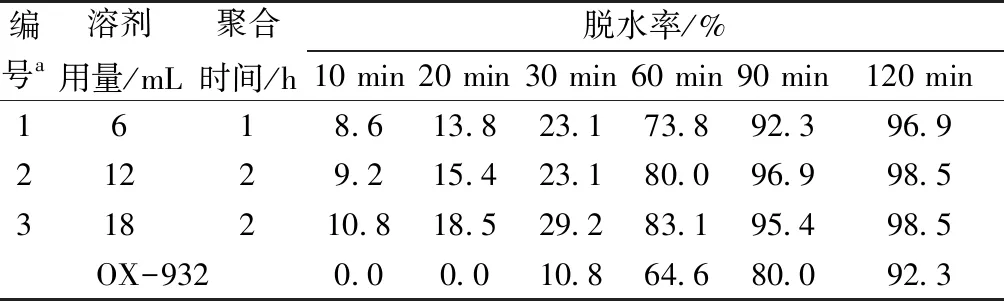

再对溶剂的用量进行筛选,结果(表7)显示:虽然减少溶剂会使催化剂的浓度有所升高,但破乳效果却随之降低。这可能是因为减少溶剂用量会使反应更加难以控制,而且过少的溶剂使聚醚基础物,以及含氢硅油的分子链无法充分舒展,易使反应过度交联。因此选取12 mL为溶剂最佳用量。

表7 溶剂用量的筛选Tab.7 The screening of solvent volume

注:a表示以下反应条件:OF-125破乳剂10 g,丙烯酸0.8 g,对甲苯磺酸0.08 g,对苯二酚0.04 g,酯化温度80 ℃,酯化时间6 h,含氢硅油1.48 g(活泼氢含量0.3%),氯铂酸溶液0.2 mL(氯铂酸含量为4 mg/mL),硅氢加成温度100 ℃,反应时间2 h。

随后对合成工艺进行筛选,结果(表8)表明:先酯化后聚合的合成工艺优于先聚合后酯化的合成工艺。这可能是因为若先聚合会是丙烯酸固定在有机硅分子链上,使其无法自由移动,从而降低了丙烯酸和聚醚上羟基的碰撞反应概率,从而降低了有机硅分子链的上的支链数,从而降低了脱水效果。一锅法由于酯化反应和加成反应同时发生,反应条件温和且硅氢加成反应时间长,反应更加充分,所以脱水的效果最好,因此选择一锅法为最优合成工艺。

最后分别尝试了不同的一锅法,结果见表9。由表9可以看出:在一锅法的条件下改性的破乳剂都具有良好的破乳脱水效果。当提高含氢硅油的含氢量时,破乳效果反而下降,这可能是因为含氢硅油含氢量增加时,反应过程中容易发生过度交联,降低了破乳剂的支化程度,从而降低了破乳效果。

反应中加入阻聚剂的作用是防止因丙烯酸之间发生聚合而降低丙烯酸的有效含量,可能是由于一锅法反应的温度较低,丙烯酸之间无聚合反应或聚合程度较低,加或不加阻聚剂对苯二酚,对产品的性能的影响并不是很大,因此在工业应用上,为了降低成本,可以减少阻聚剂对苯二酚的使用量。

表8 合成工艺的筛选Tab.8 The screening of synthetic process

注:a表示以下反应条件:OF-125破乳剂10 g,丙烯酸0.8 g,二甲苯12 mL,对甲苯磺酸0.08 g,对苯二酚0.04 g,酯化温度80 ℃,酯化时间8 h,含氢硅油1.48 g(活泼氢含量0.3%),氯铂酸溶液0.2 mL(氯铂酸含量为4 mg/mL),硅氢加成温度100 ℃,反应时间2 h;b表示一锅法反应条件:反应温度80 ℃,反应时间8 h。

2.2 改性聚醚的表征

2.2.1 红外光谱

将改性后的破乳剂均匀地涂在溴化钾压片上,通过溴化钾压片法在AVATAR-360红外光谱仪上获得聚合物的红外谱图;扫描次数为32次,扫描范围为400~4000 cm-1。

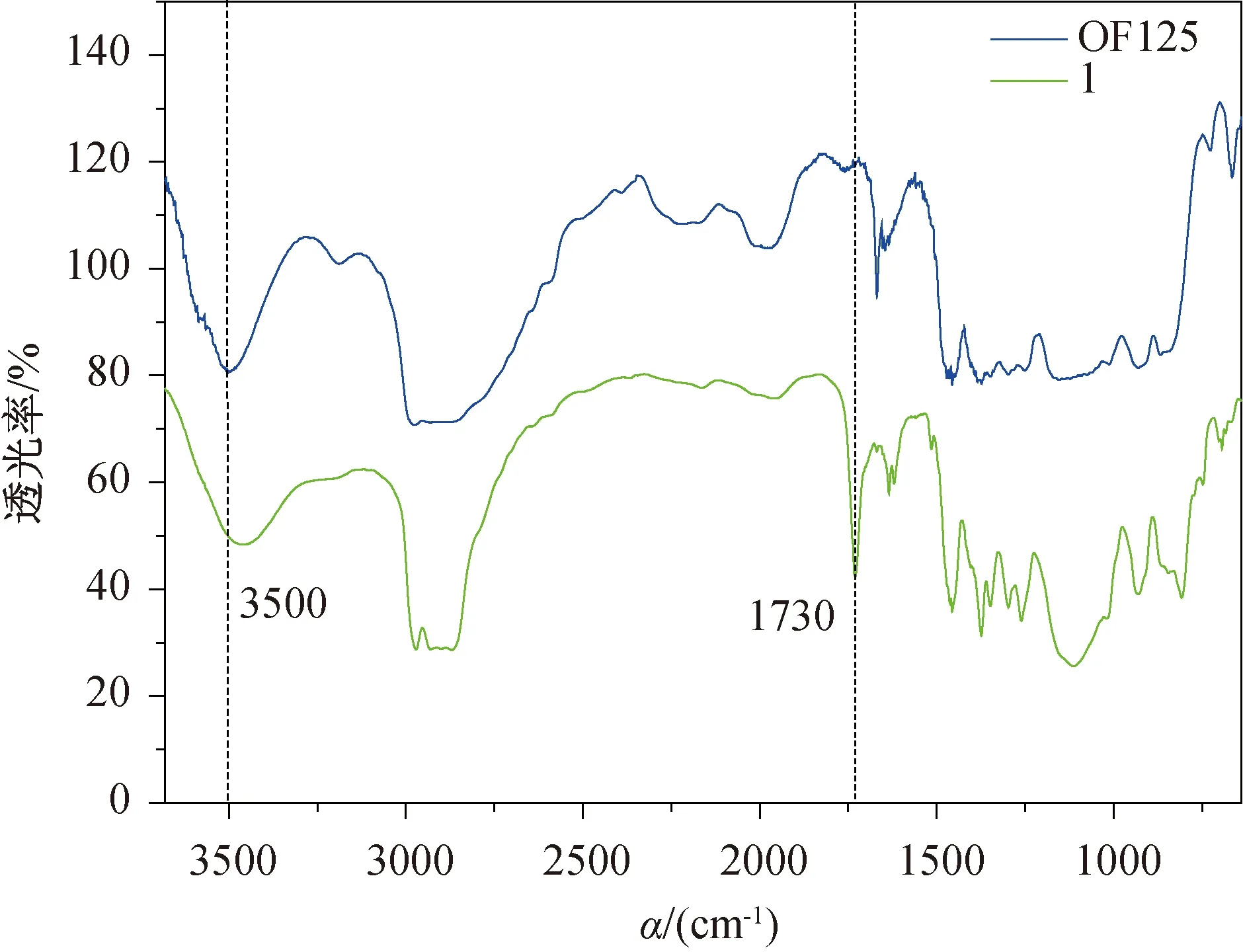

对表9中效果较好的1和OF125型破乳剂基础物进行红外结构表征,结果(图1)显示:

(1)产品在3500 cm-1左右为羟基的伸缩振动峰,其强度减弱说明基础物中的-OH发生了反应,在1850~1800 cm-1和1780~1740 cm-1处无峰,说明没有游离酸。

(2)在1730 cm-1左右出现了强的吸收峰,其吸收频率符合C=O,为酯羰基的特征峰,故可以说明酯化反应的发生。

表9 最佳条件的确定Tab.9 The screening of optimal conditions

注:a表示以下反应条件:OF-125破乳剂10 g,丙烯酸0.8 g,二甲苯12 mL,对甲苯磺酸0.08 g,对苯二酚0.04 g,含氢硅油1.48 g(活泼氢含量0.3%),氯铂酸溶液0.2 mL(氯铂酸含量为4 mg/mL),无预处理,一锅法,反应温度80 ℃,反应时间8 h;b表示含氢硅油1.11 g(活泼氢含量0.5%);c表示未加对苯二酚。

图1 改性聚醚的IR谱图Fig.1 IR spectrum of modified polyethers

2.2.2 改性聚醚分子量的测定及分布情况

在40 ℃的条件下,以窄分布的聚苯乙烯为标准样品,采用凝胶渗透色谱仪(GPC)对OF125型聚醚基础物以及表9中的样品1进行分子量的测定,结果(图2)表明:未改性的聚醚基础物仅在27 min左右出现一个数均分子量在6900左右的峰,而改性后的聚醚在25 min左右出现了一个数均分子量为16900左右的峰,在29 min左右出现了一个数均分子量为2200左右的峰,由此可以进一步证明聚醚基础物经过改性实现了分子间的连接,提高了其分子量,从而提高了破乳效果。

图2 改性聚醚的GPC谱图Fig.2 GPC spectrum of modified polyethers

2.2.3 改性聚醚表面张力的测定

配制不同浓度的聚醚水溶液,在室温下(17 ℃)采用克吕士(KRÜSS)DSA100接触角测量仪采用悬滴法对不同浓度的OF125型聚醚基础物以及表9中的样品1进行表面张力的测量,结果见图3。由图3可知:改性前后的OF125聚醚破乳剂在各个浓度下的表面张力和基础物的差别不大。这可能是因为除了表面张力以外,还有很多复杂的因素在影响着破乳剂的破乳效果。

图3 改性聚醚的表面张力Fig.3 The surface tension of modified polyethers

2.3 破乳效果的机理分析

本文以丙烯酸作为交联剂,和聚醚发生酯化反应后和含氢硅油发生硅氢加成反应,在提高了原油破乳剂的分子量,并增加了破乳剂的分支数,提高了顶替天然乳化剂的能力,改善了破乳效果。其可能的破乳机理如下:

聚醚破乳剂分散到原油乳状液中,由于破乳剂中的硅油链具有很强的亲油性,而上面接枝的聚醚又具有很强的亲水性,因此在经过分子运动后,会扩散吸附在油水界面,其亲油端会插入到油相中,亲水端会插入到乳化的水层里,在后续的分子运动中反复拉扯油水界面,使乳化液界面膜的稳定性下降,并在这种“桥接”的拉扯作用下出现水滴间的融合,当水滴融合到一定程度时会因为自重而缓慢地沉降,并在沉降的过程中碰撞并融合更多的水滴而加速油水分离。当油相中水滴减少到一定程度后,由于水滴之间接触几率变小使得沉降速度减慢,直至再次达到平衡。

3 讨论

(1)硅氢加成反应使用昂贵的氯铂酸作为催化剂会大幅提高改性的成本,直接影响着改性方法的适用范围,寻找一种新型的廉价催化剂,将会有力地推进本改性方法的工业化应用。

(2)在原油的破乳时,起始剂的种类以及环氧乙烷和环氧丙烷的比例,对特定原油乳状液的破乳效果影响很大。本文研究通过对不同系列不同PE/EO比例的聚醚基础物进行筛选后发现,环氧乙烷含量适中的多胺类原油破乳剂更适用于克拉玛依油田原油乳状液的破乳。

(3)在对改性后破乳剂的表征中,本文研究发现虽然改性后产物中的硅氢键以及双键都已完全反应,但是只有部分高分子量的聚醚生成,而大部分的聚醚的分子量并无明显变化,产生这种的原因还有待进一步研究。

4 结论

(1)本文改进了一种经济而有效的的破乳剂改性方法:采用一锅法,在聚醚∶烯酸∶氢硅油为10∶0.8∶1.1(质量比),对甲苯磺酸0.08%,氯铂酸40 μg/g,反应温度80 ℃,反应时间8 h。

(2)破乳剂分子量的增大,有利于提高破乳脱水效果。

(3)改性后的破乳剂在75 ℃、有效加药浓度降低40%的条件下,对克拉玛依油田稠油乳状液破乳效果高于现用的OX-932型破乳剂,显著降低了稠油破乳的成本。

(4)该种改性方法反应条件温和、反应工艺简单,适合工业化生产。