某轮式空降战车模拟着地冲击试验方法研究

2019-07-12于广春吴增斌左振玉

冯 宇, 于广春, 吴增斌, 左振玉

(1.陆军装甲兵学院, 北京 100072;2.中国北方车辆研究所,北京 100072; 3.陆军试验训练区基地第四试验训练区, 北京 100072)

在某轮式空降战车的研制过程中,需要对车辆的空投适应性进行试验考核,以验证其是否满足空投的要求.采用试验样车按照实际空投流程进行空投的方法,可以全要素、全方位地对车辆的空投适应性进行考核,但该试验方法受运输机、空投货台、气候等诸多因素影响,任何环节出现问题均会影响最终的试验结果,因此,该方法对试验条件要求高,试验组织难度大.此外,由于该试验需动用运输机、占用专用试验场地以及大批试验保障人员,因此试验费用高、周期长.综上所述,该方法不适于车辆研制过程中的早期试验考核,更适于技术状态鉴定过程中的定型考核阶段.

对整个车辆空投全过程分析可以发现,车辆工况最恶劣的环节是车辆着地冲击的过程.根据之前的类似车辆试验数据来看,车辆着地时所受冲击最大,峰值加速度可达20 g,持续时间约为200~300 ms[1].因此,考核车辆的空投适应性重点是考核车辆的抗着地冲击性能.如何通过模拟车辆着地时所产生的冲击,并将其施加在车辆上,将成为本次试验方法研究的重点.

1 空投边界条件分析

某轮式空降战车采用的是某无货台空投系统,该系统充分利用轮式装甲车自身的承载能力,通过机构设计实现缓冲系统与车辆的快速装卸.具备重量轻、效率高、准备工作简单等特点.

该型空降战车的空投工作过程主要分为4个阶段:①牵引伞将战车牵引出机;②辅助引导伞将主伞打开;③为主伞打开,底板释放,气囊充气;④战车着陆,气囊开始缓冲并压缩排气,着陆后,主伞分离.

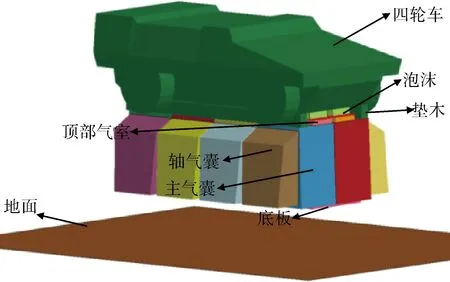

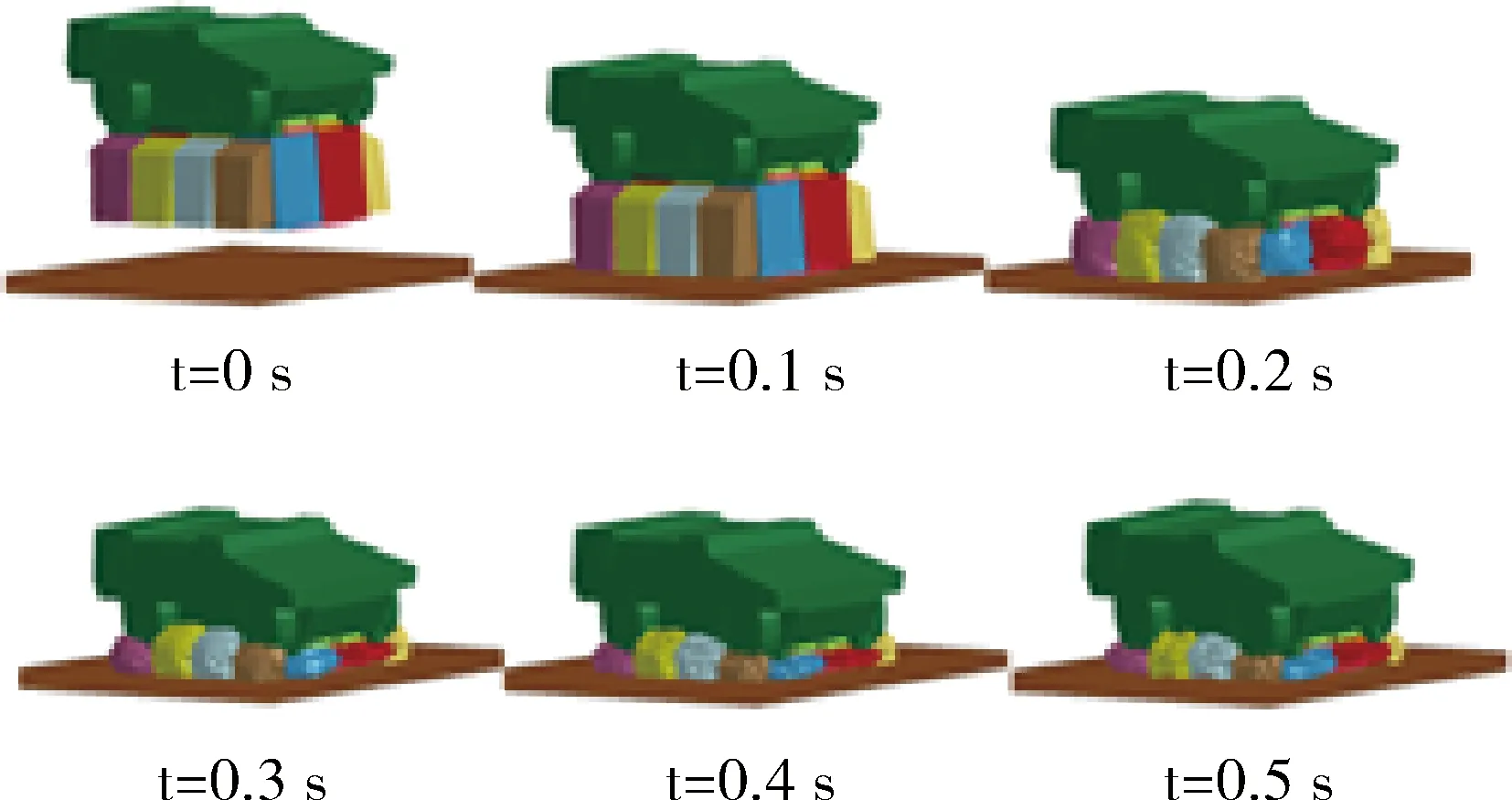

缓冲系统由垫板、前后梁、气囊(含辅囊)和底板等组成,见图1.安装时,首先将垫板与车辆连接,然后,将装配好前后梁和底板的气囊安装在车辆底部.缓冲系统工作时,底板释放并打开气囊.在系统下落过程中,气囊充气并保持形状,底板触地后底部进气口封闭,车辆压缩气囊开始缓冲至车辆完全着地,气囊压缩时,主气囊的气体排向辅囊,达到一定气压后,气体通过辅囊排气口排出[2],气囊压缩过程见图2.

图1 缓冲系统结构

图2 缓冲系统气囊压缩工作过程

综合分析整个战车空投过程中的受力以及已有装备的试验结果,可知车辆着地时所受的冲击应是空投过程中的最大载荷.在不考虑地面倾斜度和水平速度的前提下,地面给车辆的冲击是垂直向上的[3].

虽然战车空投是一个很复杂的过程,但从受力的角度来看只需对车辆着地冲击的过程进行试验,即可验证整车空投过程中的抗冲击性能.根据伞降平台的能力、以往车辆的实测数据以及相关要求,战车空投时的着地速度应控制在6~8 m/s.空投平台只要将车辆底甲板的冲击加速度控制在20 g以内,则该空投试验即被认为成功.

综上所述,可以将战车空投过程中的边界条件总结如下:

1)车辆着地时的冲击载荷应为空投中的最大冲击载荷,且该载荷垂直向上作用于底甲板;

2)车辆的着地速度为6~8 m/s;

3)车体底甲板的冲击加速度≤20 g.

2 模拟着地冲击试验方法设计

根据边界条件的约束,只要将战车按照空投状态配装好缓冲装置,将着地速度控制在6~8 m/s,场地相对平整,即可对车辆的抗着地冲击性能进行考核.

现设计具体试验方案为:采用吊车将装好缓冲系统的车辆连接在专用冲击用遥控脱离锁上,遥控释放.在车辆释放之前,缓冲气囊已经充满空气,车辆及缓冲系统自由落体着地.模拟着地冲击试验方案见图3.

采用车辆着速最恶劣工况进行控制,选取着陆速度为8 m/s为控制值.

.

(1)

根据方程(1),求得H=3.2 m,即气囊中部距离地面高度为3.2 m.

图3 模拟着地冲击试验方案图

在进行模拟着地冲击试验的同时,还需对车辆主要关键部位进行冲击加速度测试.一方面检测车体底甲板位置的冲击加速度值,以评判试验的有效性;另一方面记录车辆关键部位的冲击加速度值,可为后续设计工作进行数据积累,提供设计依据.

冲击过载测试主要是采用“时间-过载”曲线来判别.本试验采用的测试设备为DH-7816数据采集器(采样频率为1 kHz)、过载传感器(40 Hz低通滤波).

按照试验评判和数据积累的需求,在车辆的指定位置安装过载传感器,传感器感受的物理信号转化为电信号传送到数据采集器并存储,最后通过专用软件得出“时间-过载”曲线.

3 试验结果分析

本次模拟空投试验所使用试验场地为平坦砂石地,模拟冲击瞬间图像见图4.

图4 车辆着地瞬间图像

试验后,首先应对底甲板中心位置的测试数据进行分析,以判断试验是否成功,车体底甲板中心位置冲击曲线见图5.

图5 车体底甲板中心位置冲击曲线图

从图5可知,本次试验底甲板中心位置着地冲击峰值加速度为17.451 g,冲击作用时间为231 ms.冲击峰值≤20 g满足要求,冲击作用时间满足200~300 ms要求.从具体试验数据曲线来看,本次冲击的波形基本可分为4段.①缓冲装置着地缓冲气囊闭气缓冲阶段,随着气囊内气体不断被压缩,其内部压力逐步升高,并作用在车体的底甲板处,曲线为正向增长,峰值为5.241 g.②当缓冲装置气囊内的压力达到一定值时,气囊侧部排气口打开,气囊内压力下降,车体底甲板的冲击加速度随之下降.③车体着地,车体底甲板的冲击加速度快速提升,直至达到本次冲击的峰值.④车体完全着地后,车体底甲板处的加速度急速衰减直至见为0.对试验曲线进行分析,本次试验底甲板中心位置的冲击加速度与缓冲装置的工作过程相符,可以判定本次模拟着地冲击试验成功.

表1给出了本次试验中各测点的冲击加速度峰值和作用时间.其中位于首上甲板散热器位置为本次测点中冲击值最大点,达到了23.72 g.但从试验后的检查来看,该位置车体及散热器均完好,证明其设计能够满足车辆的空投冲击要求.

表1 各测点测试结果

4 结论

通过对车辆空投过程的研究与分析,确认车辆着地冲击过程为整个空投过程中最为严酷的环节.根据车辆着地冲击过程的受力分析,设计了车辆的模拟着地冲击试验,并开展实际模拟空投试验.试验结果,表明该试验方法可有效地对车辆着地过程进行模拟,可信度较高.通过该方法能很好地对车辆的抗着地冲击性能进行考核,而且试验条件较实装空投要求低,可操作性强且环境条件易于控制,可大幅提高试验的迭代次数,节省试验费用,具有较高的实际意义.