石墨烯对轮胎胎面橡胶的性能影响及复合机理

2019-07-12王成伟李冬冬宋雪松齐晓杰

王 强, 王成伟, 李冬冬, 宋雪松, 宁 波, 齐晓杰

(1.黑龙江工程学院 汽车与交通工程学院,哈尔滨 150050;2.清华大学 机械工程学院,北京100084)

石墨烯/轮胎胎面橡胶复合强化是近年来的研究热点问题,其在轮胎领域的应用目前尚处于研究探索阶段.石墨烯为二维平面结构的单层石墨,具有优异的物理机械性能、导电性能和较高的比表面积,其理论比表面积达2 600 m2/g.石墨烯是迄今为止发现的强度最大、韧性最好、透光率最高、导电性能最好、最坚硬且最轻、最薄的材料,被称为“新材料之王”[1-3].目前,国内外关于石墨烯在轮胎上的应用研究较少,米其林、固特异、普利司通等国外大品牌轮胎企业还未见石墨烯轮胎市场化产品.2015年9月,意大利品牌Vittoria发布了新款石墨烯自行车车胎Corsa Speed系列.我国在2014年就已经开始了石墨烯在橡胶及轮胎领域的应用研究[4-6],上海利物盛集团有限公司殷小波工程师开展了石墨烯对载重轮胎胎面胶性能的影响研究;西南石油大学硕士生张钊开展了氧化石墨烯改性丁腈橡胶的研究[7];南京理工大学硕士生张旭敏开展了氧化石墨烯在橡胶中的应用研究[8];2015年11月,四川大学在石墨烯橡胶纳米复合材料领域获得新突破,成功制备了含均匀分散石墨烯和石墨烯隔离网络的橡胶纳米复合材料[9];2016年4月,山东玲珑轮胎股份有限公司携手北京化工大学开展石墨烯轮胎研究;2016年8月,全国首个石墨烯轮胎实验室落户青岛双星集团;2016年8月,森麒麟轮胎与青岛华高墨烯科技股份有限公司合作研发的导静电轮胎智能化生产线在山东青岛正式投产运行.石墨烯在橡胶领域应用广泛,比如将石墨烯应用于载重子午线轮胎胎面胶中,石墨烯/橡胶复合材料被用来做电池电极、传感器等.目前橡胶行业开始探索、应用的主要是石墨烯粉体,是由膨胀石墨、氧化石墨技术发展而来,为石墨微片的升级产品,它的层数在5-10层,严格意义上的石墨烯指单层石墨烯.文中将石墨烯作为车辆轮胎胎面增强体材料,通过石墨烯强化轮胎胎面的配方设计、制备工艺设计、试样制备、强化性能测试,探索石墨烯对车辆轮胎胎面的性能影响及复合机理,为提高车辆轮胎使用性能提供重要的理论指导.

1 试验部分

1.1 试验配方

石墨烯/轮胎胎面橡胶复合配方如表1所示.各配方组成按质量份计算,天然橡胶、丁苯橡胶、白炭黑、炭黑N231及其他配合剂等均由哈尔滨惠良汽车轮胎翻新有限公司提供;石墨烯粉末选用苏州碳丰石墨烯科技有限公司产品,纯度为99%,平均厚度为3.0 μm,片层直径为5 μm,比表面积为1 100 m2/g,其添加到车辆轮胎胎面胶中的质量份分别为3.5、7.1、12.7、18.9.本文为了后续对不同含量下石墨烯强化轮胎胎面的性能影响进行对比试验研究,将石墨烯的质量份对应的质量分数分别换算为2%、4%、7%和10%[10].

表1 石墨烯/轮胎胎面橡胶复合配方

1.2 制备工艺

石墨烯/轮胎胎面相较试样制备工艺流程如图1所示.其制备工艺如下:先将生橡胶和适量的增粘剂C501在6寸开炼机混合均匀并塑炼 10 min左右后停放20 min,辊筒温度设置为40 ℃,转子转速设置为40 r/min.采用两段混炼工艺,首先在6寸开炼机上进行一次混炼,先加入石墨烯粉末混炼2 min后,依次加入白炭黑和防老剂,辊筒温度设置为50 ℃,转子转速设置为50 r/min,再继续混炼10 min.一次混炼后,在6寸开炼机上进行二次混炼,先加入炭黑混炼2 min,然后加入其它配合剂,辊筒温度设置为60 ℃,转子转速设置为50 r/min,再继续混炼10 min.当二次混炼胶温度降至约40 ℃,压延成2-4 mm厚薄片,然后下片在25t电热平板硫化机上硫化15 min,硫化温度为130 ℃,硫化压力为6 MPa,然后利用冲片机冲切成待测试样[8].文中所用的开炼机、硫化机、冲片机均由江苏天惠试验机械有限公司生产.

图1 试样制备工艺流程

1.3 性能测试

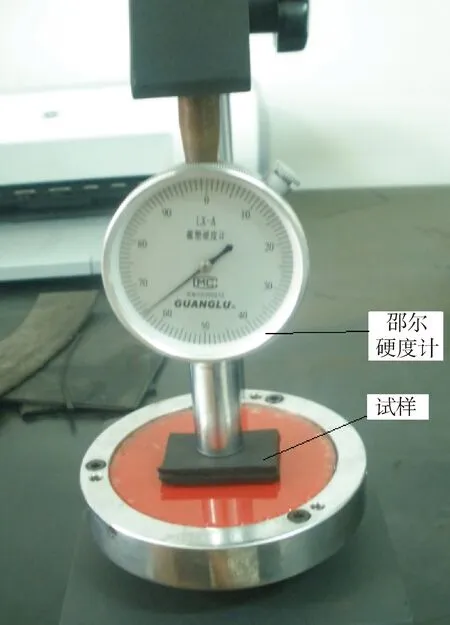

性能测试设备主要包括:(1)冲击弹性试验机(型号为TH-406),按照《硬质橡胶抗冲击强度试验方法GB/T1681-2009》规定测定,采用位能为0.5 J摆锤式冲击弹性试验机,待测橡胶邵尔硬度值要求在30-85之间,主要用来测定橡胶的回弹值,其测试过程如图2所示.以上试验设备均由江苏天惠试验机械有限公司生产;(2)橡胶拉力试验机(型号为TH-5000),按照《硫化胶拉伸强度GB/T 528—2009》和《硫化胶撕裂强度GB/T 529—2008》规定测定,最大拉伸力设定为10 000 N,测力传感器设定为5 000 N,拉伸速度设定为100 mm/min,设定为大变形,主要用来测定橡胶的抗拉强度、撕裂强度、100%定伸应力、300%定伸应力、断裂伸长率等,其试样要求及测试过程如图3所示;(3)阿克隆磨耗机(型号为TH-8002),按照《硫化橡胶耐磨性能GB/T 1689—1998》规定测定,试样为条状,宽为(12.7±0.2)mm,厚为(3.2±0.2)mm,其表面平整,无裂痕及杂质,主要用来测定橡胶的耐磨指数,其测试过程如图4所示;(4)邵尔硬度计(型号为TH-609),按照《硬度标准GB/T 531—2008》规定测定,试样标准为长×宽×厚=40mm×20mm×6.38mm,主要用来测定橡胶的邵尔硬度值,其测试过程如图5所示;(5)耐疲劳试验机(型号为TH-4002),按照《硫化橡胶曲绕龟裂GB/T13934》及《硫化橡胶裂口增长GB/T13935》规定测定,设置两夹持器之间最大距离为57+1mm,设定往复次数为10 000次,主要用来测定橡胶的耐疲劳性能,其测试过程如图6所示.

图2 耐冲击测试

图3 拉伸和撕裂测试

图4 阿克隆磨耗测试

图5 邵尔硬度测试

图6 耐疲劳测试

2 试验结果与分析

2.1 物理机械性能结果及分析

不同石墨烯含量下的车辆轮胎胎面物理机械性能如表2所示.

从表2可知,当石墨烯含量质量分数低于4%时,其车辆轮胎胎面的抗拉强度、撕裂强度均降低,但变化幅度不大,当石墨烯含量质量分数在7%时,其抗拉强度、撕裂强度均达到最大值,随后又开始下降;随着石墨烯质量分数的增加,100%定伸应力及300%定伸应力变化均不大,略微呈现增大趋势,扯断伸长率逐渐增大,石墨烯质量分数在10%时达到最大值,耐磨指数呈现先上升后下降的趋势,在石墨烯质量分数在4%时达到最大值,硬度呈现先下降后上升的趋势,在石墨烯质量分数在7%时达到最小值,耐疲劳次数呈现先上升后下降的趋势,石墨烯质量分数在7%时达到最大值,耐冲击回弹性呈现逐渐下降的趋势.综合试验各项物理机械性能结果分析可知,当石墨烯质量分数在7%时,车辆轮胎胎面的力学特性、耐磨性能及抗滑性能会有较大提高.

表2 不同石墨烯含量下的车辆轮胎胎面物流机械性能

2.2 冰雪路面抗滑性能测试及分析

在哈尔滨惠良汽车轮胎翻新有限公司制备了石墨烯含量为7%的强化胎面胶并应用到车辆翻新轮胎上,在冰路面上进行抗滑性实车使用测试,如图7所示.

图7 冰路面抗滑性实车使用测试

与该翻新轮胎旧胎体同型号、胎面花纹同类型的轮胎进行对比,在同样的冰雪路面工况下,石墨烯强化车辆轮胎较普通车辆轮胎的制动距离减小了10 m左右,其冰雪路面的抗滑性能有了较大的提高.

3 石墨烯/轮胎胎面橡胶复合机理

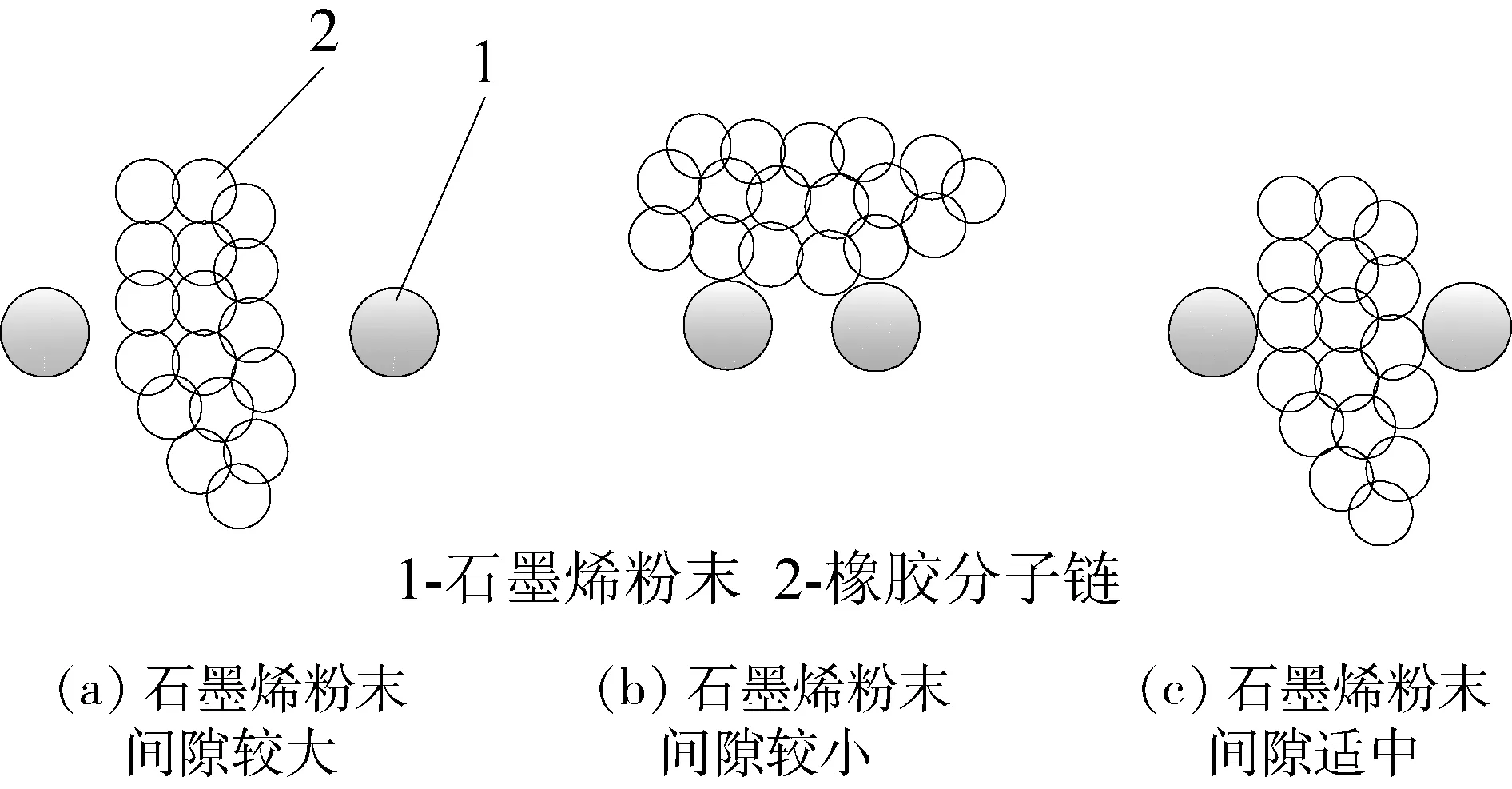

石墨烯强化车辆轮胎胎面机理应用分子链滑动理论来解释,石墨烯粉末颗粒与橡胶分子链的吸附模型如图8所示.胎面橡胶的力学性能、耐磨性能及抗滑性能均与橡胶基体和石墨烯增强体之间的作用力有关.石墨烯粉末颗粒与橡胶分子进行混合时,当石墨烯质量分数较低时,石墨烯粉末颗粒在橡胶基体中呈团簇状而处于分散状态,未能均匀分散且散乱无序地排列,橡胶处于受力的主导地位.在载荷力作用下,车辆轮胎胎面橡胶分子会连接成链条状吸附在石墨烯粉末颗粒的表面并慢慢蠕动.当石墨烯含量较低时,应力主要靠橡胶分子链承受,随着应力的增大,车辆轮胎胎面橡胶分子链会继续在石墨烯粉末颗粒表面滑动,并形成一定的滑动取向,导致应力重新平衡分布,由此车辆轮胎胎面所能承担的应力将增大.当石墨烯粉末颗粒达到一定的含量时,其与车辆轮胎胎面橡胶分子链的吸附力不断增大,当吸附力与橡胶分子链滑动力达到平衡时,会使石墨烯粉末颗粒间的橡胶分子链长度重新分布,并且通过橡胶分子的热运动,与石墨烯粉末颗粒之间形成了一个新的吸附平衡.因此,理论上需要石墨烯在车辆轮胎胎面橡胶中占有合适的质量分数,并具有良好的分散度,才能对车辆轮胎胎面橡胶起到真正的增强作用.通过测试可知,当石墨烯质量分数为7%时,在橡胶中的分散度较高.因此,石墨烯增强车辆轮胎胎面其含量需要有一个最佳值,石墨烯含量过低,会导致石墨烯粉末颗粒间空隙大,橡胶分子链不能紧密融合,石墨烯含量过高,会导致石墨烯粉末颗粒间空隙小,同样橡胶分子链不能有效融合,因此要求石墨烯粉末颗粒与橡胶分子链之间保持一个合适的吸附比表面积,正是橡胶分子链与石墨烯粉末颗粒之间的有效融合吸附阻止了橡胶分子链发生形变和拉伸,从而对胎面橡胶起到一定的强化作用.

图8 石墨烯粉末与橡胶分子链吸

4 结 论

石墨烯对轮胎胎面橡胶的物理机械性能会产生不同程度的影响,随着石墨烯质量分数的增加,轮胎胎面橡胶的抗拉强度、撕裂强度、耐磨耗指数等出现先上升后下降的趋势,其中石墨烯质量分数在7%的情况下,抗拉强度和撕裂强度达到最大值,邵尔硬度达到最小值;石墨烯质量分数在4%的情况下,耐磨指数达到最大值;综合各项物理机械力学性能指标,当石墨烯质量分数在7%左右时,对工程翻新轮胎胎面橡胶的强化效果较为理想,石墨烯强化后的车辆轮胎力学性能、耐磨性能和抗滑性能得到了较大提高.