某汽油机冷却水套优化设计

2019-07-12何世泉

何世泉

(泛亚汽车技术中心有限公司,上海201201)

0 引言

汽油机通过燃料的燃烧膨胀推动活塞做功,故其承受着高强度的热负荷和机械负荷。工作过程中,发动机缸内气体温度很高,尤其是燃烧室周围的零部件,工作条件最为恶劣。一旦出现设计不当或者冷却不充分的问题,就容易造成局部过热,从而在高频热疲劳和低频热疲劳的共同作用下产生裂纹,造成失效。

国内外较多文献 [1-3]对发动机的冷却系统进行了3维流动的数值模拟,也有对水套进行优化分析的例子[4-6]。本文通过对某汽油机冷却水套的模拟计算,分析了水套内冷却液的流动情况;同时,根据分析结果提出了几种优化方案以提高冷却水套的冷却能力。最终通过优化水套结构与改进外部水泵结构相结合的方式,得到了较好的冷却效果,为水套优化提供了新思路。

1 冷却水套的CFD分析

1.1 计算模型建立

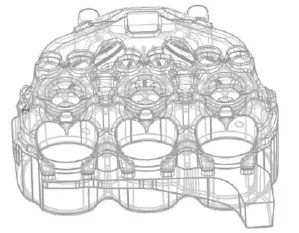

选用3维设计软件UG对某3缸汽油机冷却水套进行几何造型设计。

设计冷却水套时,在兼顾缸体和缸盖主要结构特征的同时,要保证整体冷却性能。在冷却水套优化设计过程中,需要先将整个冷却水套从缸体和缸盖中提取出来,然后对其进行进一步的性能测试,优化水套结构。

整个冷却水套的几何模型包括缸体水套、缸盖水套和气缸盖垫片上水口 (以下简称上水口)。冷却水套入口位于缸体水套上,冷却液从水泵流入缸体水套入口,从第1缸流向其余缸体。同时,冷却液在压力的作用下,通过上水口从缸体水套流入缸盖水套,然后经过缸盖水套对缸盖进行冷却,之后从缸盖冷却液出口流出,进入连接管道和调温器后,进入冷却小循环或者冷却大循环。

在进行冷却水套研究的时候,提取的分析区域以缸体入水口作为起点,缸盖出水口作为终点,并且对冷却水套进行适当的简化,如图1所示。

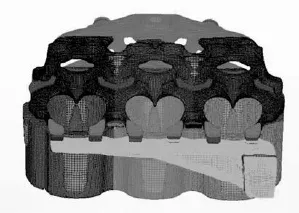

利用AVL-FIRE体网格生成器FAME HYBIRD对冷却水套几何模型进行体网格划分,如图2所示。体网格主要由六面体单元组成,另外还包括少量的五面体和四面体。为保证计算精度,对缸盖鼻梁区、上水通道等流速、压力梯度较大区域进行了细化加密。

图1 整体水套

图2 FIRE体网格

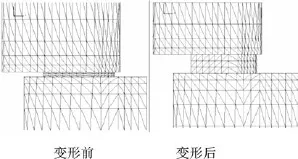

同时对上水口区域进行了AVL-FIRE自带的Transfer体网格变形,对选定区域进行一定比例的放大细化,提高了局部的计算精度,如图3所示。

图3 上水口体网格变形前后区别

1.2 求解设置

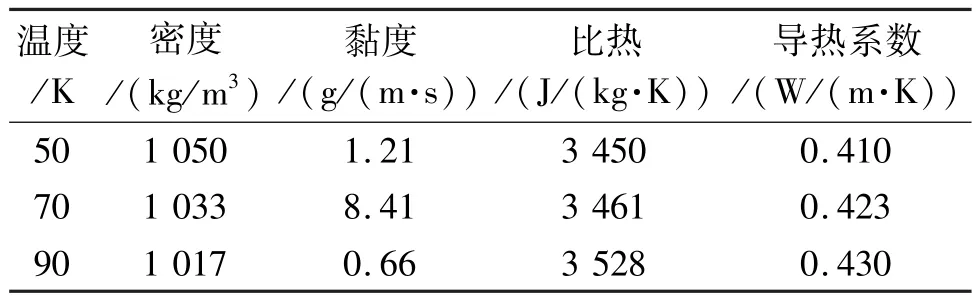

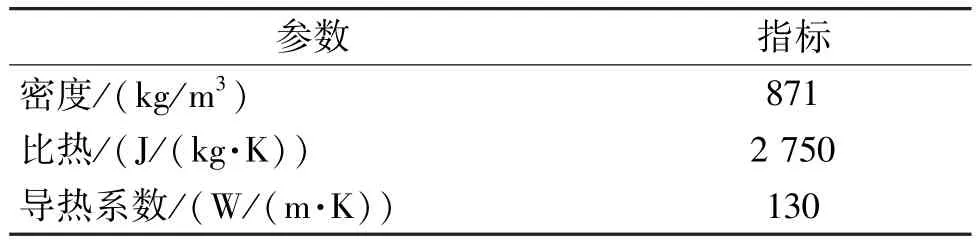

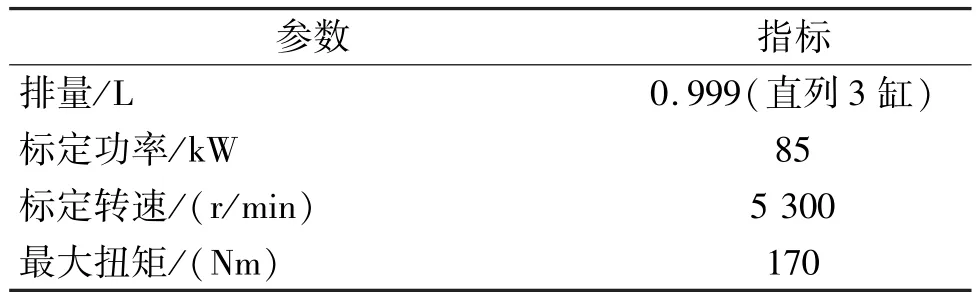

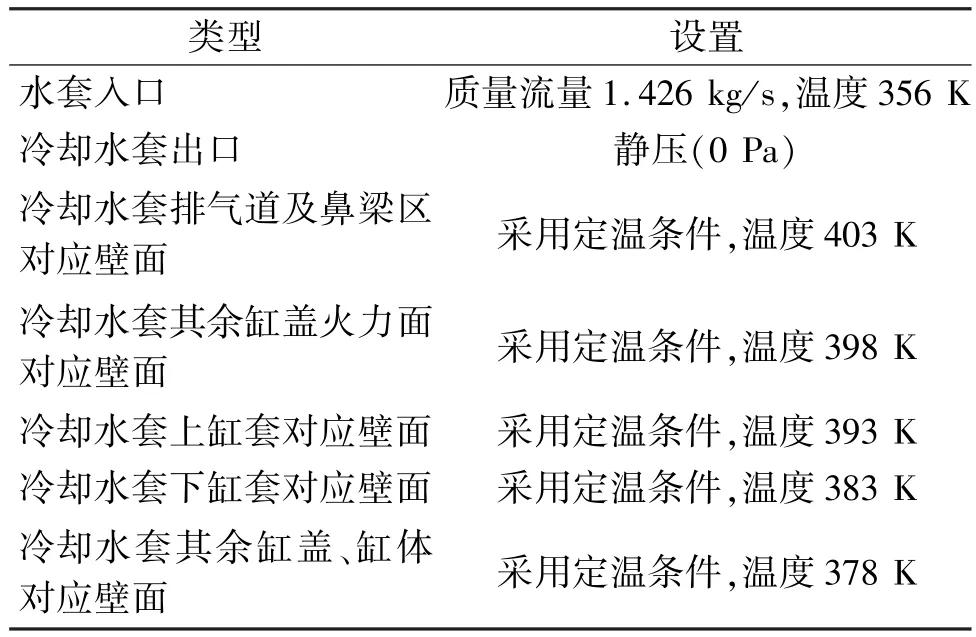

在进行数值模拟过程中,设定冷却水套内的冷却液的流动状态是绝热的、不可压缩的黏性湍流流动,湍流控制方程为k-ε两方程高雷诺数模型。对近壁区域采用混合壁面函数进行处理。控制方程的离散算法采用有限容积法。冷却介质选用50%水与50%防冻添加液乙二醇 (GLYCOL)的混合物,沸点为404.15 K,其基本物理参数如表1所示。缸盖和缸体材料均为铸铝合金 (ALSi8Cu3),其物理特性参数如表2所示。根据发动机设计参数 (见表3),设置流体数值仿真边界条件及初始条件,如表4所示。

表1 冷却液主要物理属性

表2 固体区域物理特性参数

表3 发动机设计参数

表4 流体仿真边界条件和初始条件

其他计算参数及求解控制根据Solution Type中的Cooling Jacket模板进行设置。

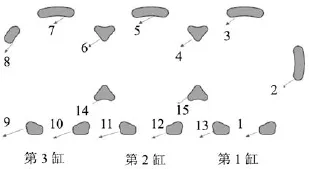

选取21个点作为特征点进行收敛性监测,进口处1个,出口处2个,鼻梁区3个,上水口15个。上水口15个点的位置分布及编号如图4所示。

1.3 结果分析

图5所示为缸体的水套速度分布,平均速度为0.836 m/s。由图5可见,相对缸盖冷却水套而言,缸体水套冷却液的流速比较低,同时因为冷却液从进气侧进入,导致排气侧冷却液流速要低于进气侧。大量的冷却液在第1缸上水口处进入缸盖,导致第1缸缸盖处冷却液流速过大,第2、3缸缸盖处冷却液流速相对较低。

图4 上水口15个点位置分布及编号

图5 缸体冷却水套速度分布

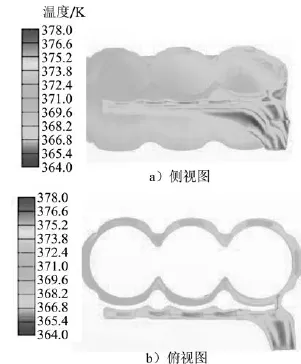

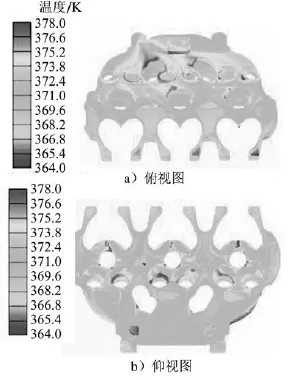

图6 为缸体水套近壁面温度分布云图,图7为缸盖水套近壁面温度分布云图。综合各缸看,缸盖水套相对缸体水套而言温度更高,因为缸盖火力面与高温燃气的接触时间较长,热负荷相对较高。总的来说,温度分布较为适合,但是依然存在着一些问题:缸盖水套温度依然相对较高,3缸之间温度梯度过大,鼻梁区温度普遍偏高。

图6 缸体水套温度分布

图7 缸盖水套温度分布

由仿真结果可知,冷却水套的设计结构较为合理,各个区域流场相对稳定,没有大型湍流干扰主流通道的流动性;但是仍然存在需要优化的问题:1)整体平均温度依然过高,尤其是缸盖部分,需要对冷却水套进行优化调整,增强整体冷却性能;2)缸体水套的第1缸与第2、3缸之间存在过大的温度梯度;3)缸盖水套各气门之间的鼻梁区域处存在低流速区。

2 冷却水套CFD优化

2.1 增减上水口面积

第1缸附近的上水口质量流量相对较大,接近总体流量44%的冷却液在进入水套后从1、2、3、13号上水口直接进入缸盖。这将直接导致后续2缸冷却液流量相对不足,对应的流速和传热系数相对较低,对应的冷却效能下降,温度上升,各缸之间的温度梯度加大,热应力增加,会导致缸套变形增大,活塞与缸套磨损加剧,对发动机的寿命有较大的影响。因此,可以考虑调整上水口面积大小来提高低流速区的冷却液流速,改善上述情况。

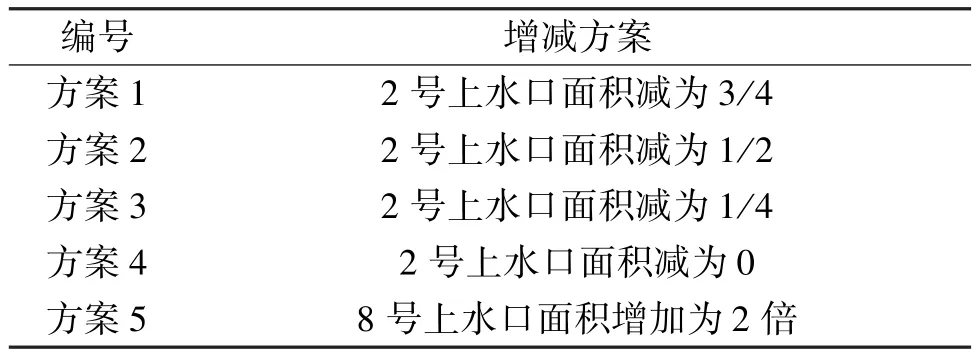

受发动机结构限制,1、4、6、14、15、9、10、11、12和13号上水口面积不能增加,只能减少;2、3、5和7号上水口面积可减小,也可增大,但是增大的面积很有限;8号上水口面积可增大,最多为原面积的2倍,也可减小。综合考虑各缸温度变化,决定减小2号上水口面积或增大8号上水口的面积。表5列出了5种上水口面积的增减方案。对5种方案进行CFD分析对比,选出最佳方案。

表5 上水口面积的增减方案

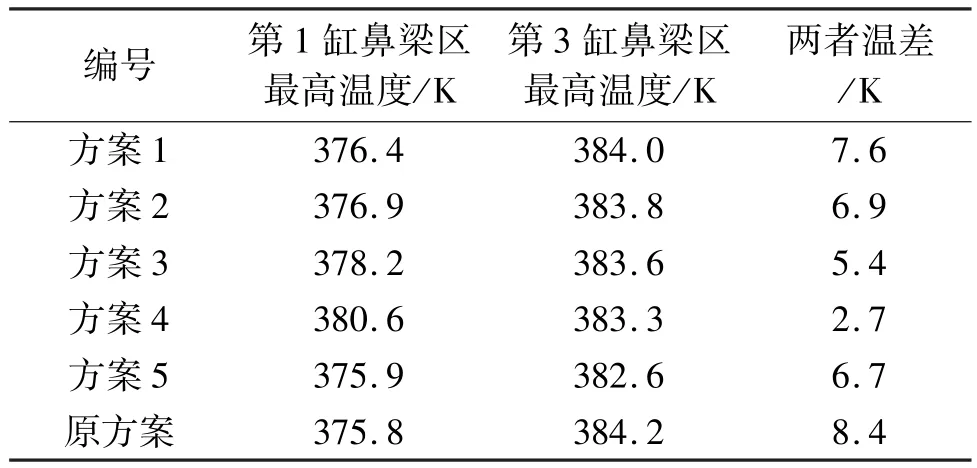

通过CFD仿真计算,5种方案的最高温度如表6所示。可以看出上水口面积的调整均能降低第3缸的缸盖温度,提高第1缸的缸盖温度,减小各缸温度梯度;但是2号上水口面积降低到1/2以下时,第1缸的冷却性能迅速恶化,温度迅速升高,最高温度位置逐渐向火花塞位置移动。

表6 5种方案最高温度对比

将方案2(2号上水口面积变为1/2)和方案5(8号上水口面积翻倍)组合作为优化方案1。

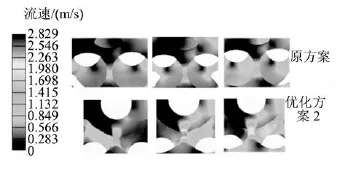

图8为优化方案1与原方案的缸盖水套鼻梁区冷却液流速对比。可见,优化后各缸鼻梁区的冷却液流速均匀性有所提升,第1缸鼻梁区冷却液流速略有下降;但缸盖水套内还存在一些低流速区,并且火力面的冷却液流速还有待提高。

2.2 增加冷却液流量

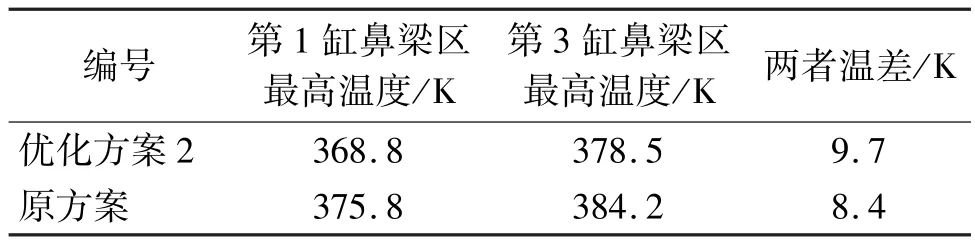

由于冷却水套冷却能力略显不足,各缸鼻梁区、火力面及排气侧温度偏高,考虑增加水泵齿数以提高其转速,达到增加冷却液流量的目的。原冷却水泵齿轮齿数为19齿,入口流量为1.426 kg/s;改进方案为水泵齿轮增加1齿,入口流量增至1.501 kg/s,将此作为优化方案2。优化方案2与原方案的第1、3缸鼻梁区温差对比如表7所示,缸盖水套鼻梁区冷却液流速对比如图9所示。

表7 第1、3缸鼻梁区温度差对比

图9 缸盖水套冷却液速度比对 (俯视)

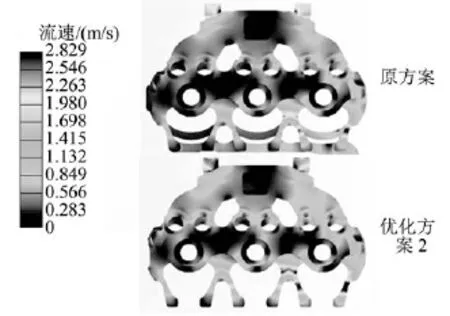

分析结果表明,增加冷却液流量后,第1缸最高温度下降幅度大于第3缸,出现了最高温度之差增大的情况。优化方案2整体流速比原型机有明显提升,且原方案中各缸缸盖水套鼻梁区域存在低流速区,现该流速也得到有效提升,如图10所示。缸盖水套底平面上冷却液的平均流速由原来的1.007 m/s增加到 1.127 m/s; 但各缸之间的冷却液流速梯度大的问题并没有得到有效的解决,反而有所增加。

图10 缸盖水套鼻梁区冷却液流速对比

2.3 优化方案1+优化方案2

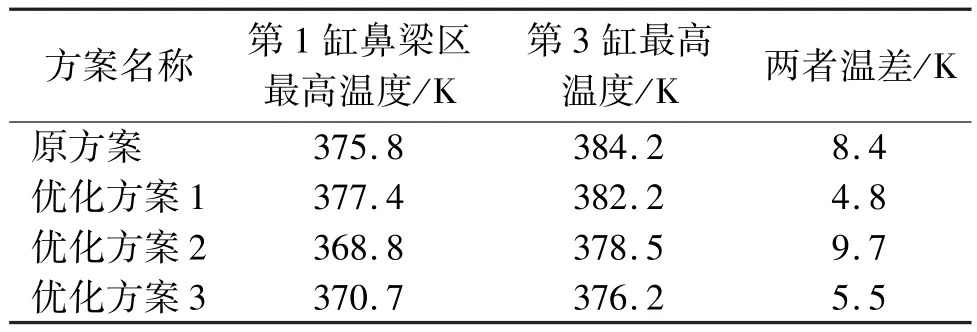

将优化方案1和优化方案2结合,作为优化方案3,即在调整冷却水道的基础上,适当提高冷却液流量,可以达到较好的冷却效果。表8为优化前后的水套鼻梁区温度差对比。可见,优化方案3既降低了第1缸缸盖温度,又使得各缸的温度梯度减小。

表8 第1、3缸鼻梁区温度差对比

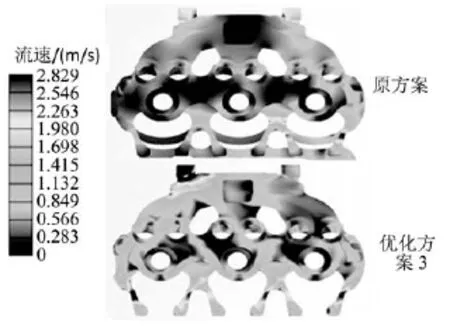

原机与优化方案3流速场之间的对比如图11所示。从缸盖底面的速度分布可以看出,优化方案3的流速整体要比原型机有显著的提升;同时,对冷却水套上水口进行了优化,使更多的冷却液从排气侧进入缸盖冷却水套,缸盖水套排气侧冷却液流速有较为明显的提升,并且均匀性良好。

图11 缸盖水套冷却液流速对比 (俯视)

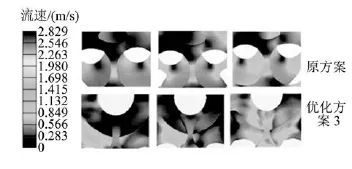

缸盖水套鼻梁区冷却液流速对比如图12所示。可以看出,排气一侧的冷却液流速明显增加,并且缸盖水套底平面水流的平均速度由原来的1.007 m/s增加到1.093 m/s。由图12可见,各缸鼻梁区的冷却液流速都有所增加,各缸的气门之间鼻梁区域的平均流速由原来的1.19 m/s增加到1.64 m/s。优化方案3可以优化缸盖的低流速区,增加冷却效率;同时,又有效地降低了各缸之间的冷却液速度梯度,提高了各缸的冷却液速度的均匀性。

图12 缸盖水套鼻梁区冷却液流速对比

3 结论

对某汽油机冷却水套进行CFD分析,发现水套存在的问题,如各缸温度梯度过大、鼻梁区域流速过低、总体冷却能力不足等,需要采取措施进行改善。

在发动机结构限制情况下,通过增减气缸盖垫片上水口面积来改善冷却液流速的均匀性,降低各缸温度梯度;通过增加冷却液流量来提高低流速区域的冷却液流速;将两者结合不仅能有效降低缸盖过高的整体平均温度,增强整体冷却性能,还能降低缸盖各缸温度梯度,减少热应力集中,改善发动机的总体工作状态。这对其他发动机冷却系统设计和优化具有借鉴意义。