影响快响应电阻温度计响应时间的关键因素分析

2019-07-12何正熙朱加良李红霞李小芬

陈 静,何正熙,陈 柯,朱加良,何 鹏,徐 涛,李红霞,李小芬

(中国核动力研究设计院核反应堆系统设计技术国家级重点实验室,四川 成都 610041)

0 引言

在压水堆核电站中,反应堆冷却剂温度是十分重要的测量参数[1-2]。在华龙一号中,反应堆冷却剂温度直接在主管道上采用带套管的电阻温度计进行测量。电阻温度计是根据导体电阻随温度而变化的规律来测量温度的温度计。响应时间是电阻温度计的一个关键指标[3]。因为反应堆冷却剂温度用于反应堆保护,所以用于反应堆冷却剂温度测量的电阻温度计响应时间尤为重要。电阻温度计不同的结构和不同的选材均会影响其响应时间。

因此,本文通过建立物理模型及数学模型,从电阻温度计材质和电阻温度计结构两个方面[4],研究影响电阻温度计响应时间的关键因素。

1 模型建立

1.1 物理模型

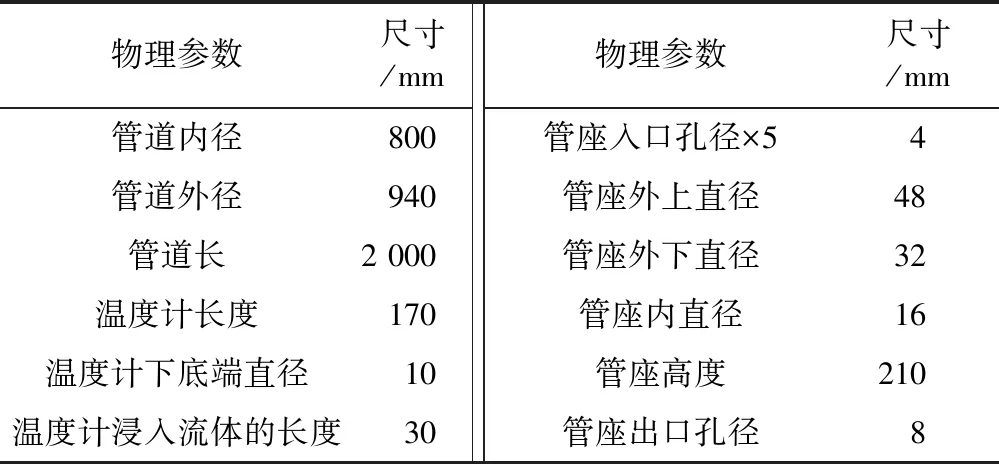

物理模型主要尺寸如表1所示。

表1 模型主要尺寸

1.2 数学模型

①导热微分方程。

在流体中插入电阻温度计。根据传热学有关知识,其内部传导过程主要考虑导热微分方程,而对流影响情况通过第三类边界条件来决定。根据实际中生产的温度计结构为圆柱形,因此可将温度计插入流体中的部分用柱坐标系来表示。其导热微分方程为:

(1)

对测量端,其第三类边界条件为:

(2)

式中:λ为固体的导热系数;Tw为固体壁面的温度;Tf为流体的温度。

②连续性方程。

在温度计的工作环境中,主要是流体的运动。对于流体,其连续性方程为:

(3)

③动量方程。

对于流体,其动量方程为:

(4)

④能量方程。

对于流体,其能量方程为:

(5)

其中:

(6)

2 材料的影响分析

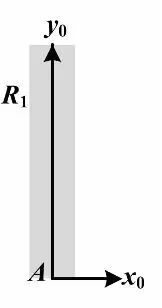

将温度计及其套管简化为直径10 mm圆柱体。温度计简化模型如图1所示。图1中:A点为底端的中点处,x0轴方向和y0轴方向分别为横向方向和纵向高度。

图1 温度计简化模型

通过对常见金属铝、铜、镍、钢、陶瓷(AlN)五种材料进行理论计算,分析相应的响应特性。物性参数如表2所示。

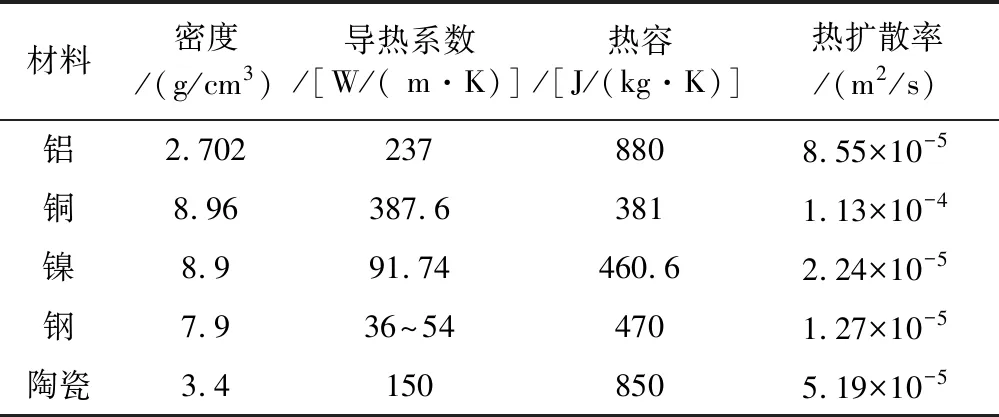

表2 物性参数

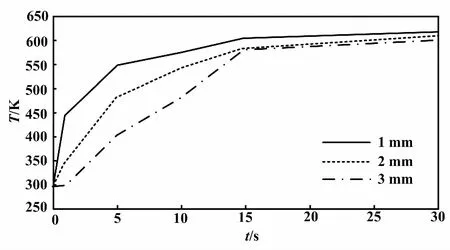

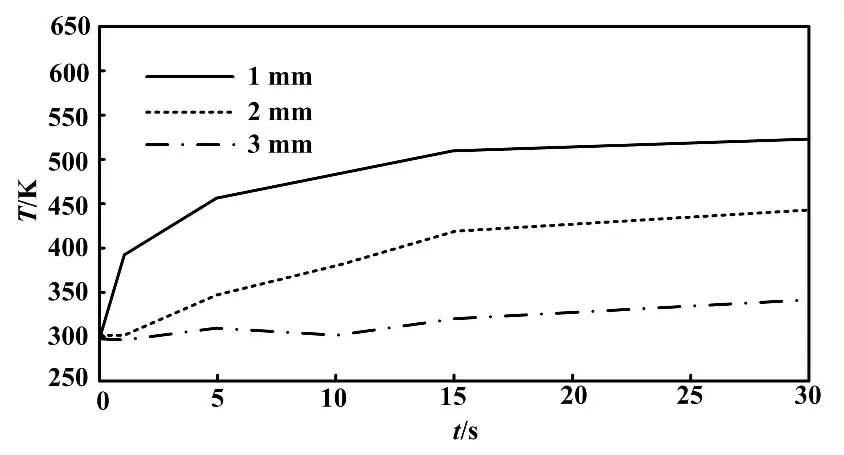

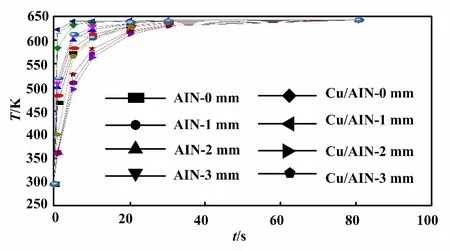

金属铝温度计在不同测点高度处的温度响应分布如图2所示。从图2可以看出,测点高度越低,温度传递越快,边界很快完成响应。在30 s之后,热量已传进测量金属内部位置,且高度较高,可认为已达到稳态。

图2 金属铝温度计温度响应分布图

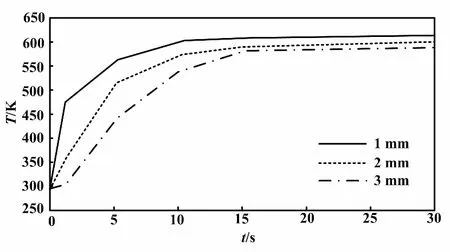

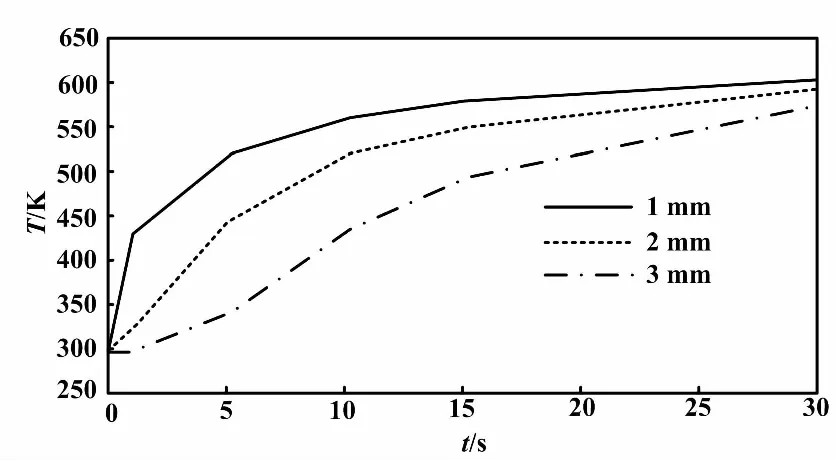

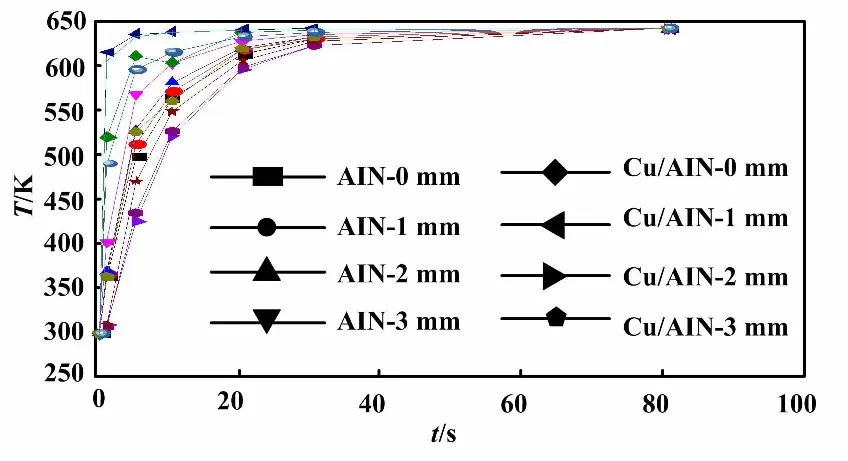

金属铜温度计温度响应如图3所示。其温度响应曲线与金属铝温度计响应曲线相对近似。在30 s内,远壁面测点温度迅速跟进边界测点温度,表明该金属材料热物性利于导热并适合表征流体温度。另一方面,对于金属铝和金属铜,二者具有近似的热扩散系数(铝8.55×10-5m2/s,铜1.13×10-4m2/s),热扩散系数的大小反映了热量向金属内部传递的快慢。

图3 金属铜温度计温度响应分布图

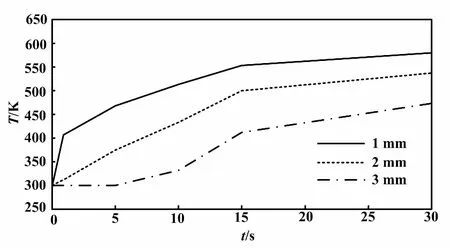

金属镍温度计和金属钢温度计的温度响应分布分别如图4与图5所示。

图4 金属镍温度计温度响应分布图

图5 金属钢温度计温度响应分布图

从图4、图5可以看出,这两种金属的热传导速率明显降低。流体流过金属表面传热后,金属近壁面测点的热响应速度相较铜铝而言有所减慢,远壁面测点的温度跟进速度则明显降低,30 s的传导时间不足以使远壁面测点的温度跟进近壁面温度,表明其温度响应较慢。对比钢与镍的热扩散率可以看出,低热扩散系数使得金属的热响应能力减弱。

对比图2~图5可知,高热扩散率的金属对温度有更快的响应速度,而热扩散率低的金属需要较长的时间,才可将温度传至金属内部,即响应较慢。

而对于工程实际,与铂丝接触必须要为不导电材料,所以一般情况下选取陶瓷材料作为保护套。陶瓷温度计温度响应如图6所示。

图6 陶瓷温度计温度响应分布图

比较图6与图2~图5可知,陶瓷的导热特性要高于一般的金属,但远不如铜和铝等金属材质。正是由于其热扩散率小于该金属,使得其导热效率较低。

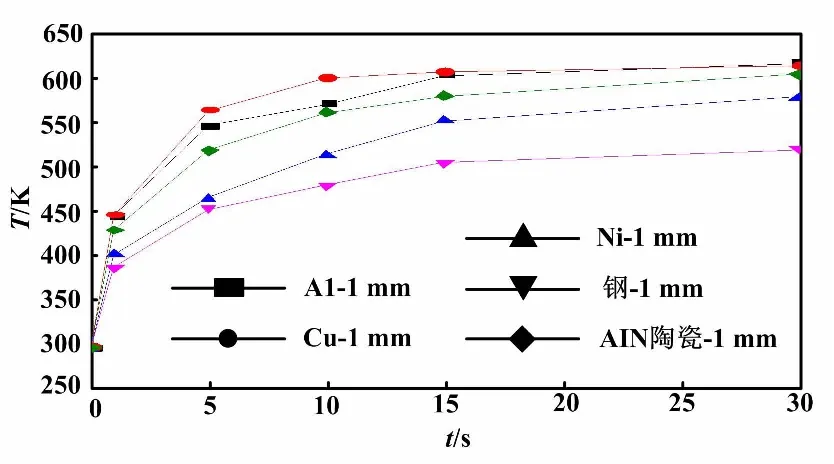

y0轴方向1 mm高度处,5种材料温度响应分布对比如图7所示。

图7 五种材料温度相应分布对比图

由图7可以很明显地发现,铜、铝和陶瓷的导热性能更好。其中:铜的温度响应最快,而铝和陶瓷之间温度响应差异较小,温度变化趋势几乎一致。

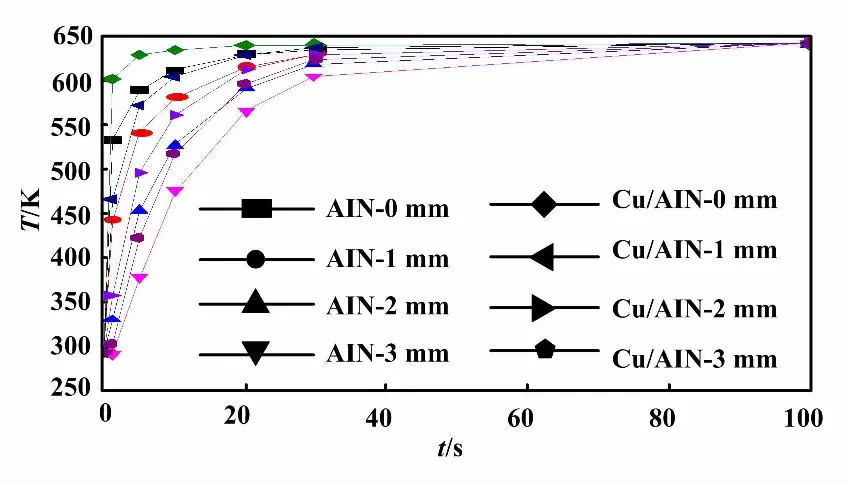

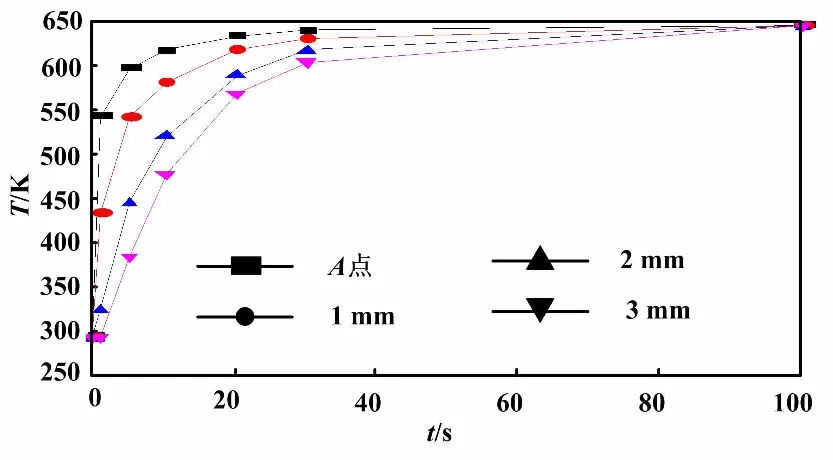

某金属的导热系数要高于陶瓷,若保持总直径不变,在陶瓷外套上几毫米的金属。两种材质组合下,y0方向温度响应分布如图8所示。

当把行李和牙具放到早已安排好的房间里的铁床上时,猴子一手提壶,一手端着茶杯,把她领了进来,又弯腰又点头,一会儿说原谅,一会儿说包涵——哼,可让他得了表现的机会。这是遗传因子的作用,比他爸爸在上司面前八面玲珑的本领还技高一筹。

图8 两种材质组合下y0方向温度响应分布图

由图8可知,2 mm以下高度为铜,其导热效果要优于陶瓷材料,使得其传热温度要明显高于陶瓷材料。从5 s开始,各个高度处的温度差值十分明显。这一方面说明铜的导热性能好,另一方面也说明在总直径不变的情况下,减小陶瓷直径、适当增加金属外壳有利于增强导热性能。

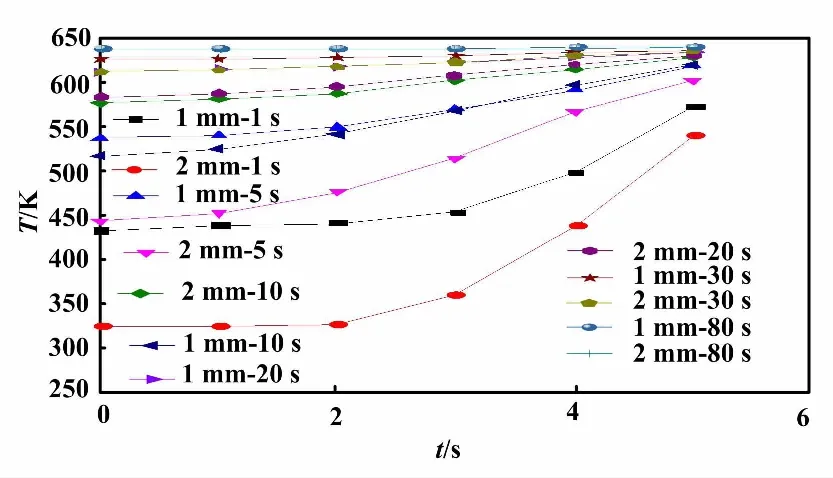

不同高度时,两种材质组合x0方向温度响应分布情况如图9和图10所示。

图9 两种材质组合下x0方向温度响应分布图(高度1)

图10 两种材质组合下x0方向温度响应分布图(高度2)

由图9和图10可知,其总的温度变化趋势与圆柱的情况类似。但在1 s时,横向1 mm处的温度要远远高于2 mm和3 mm处。这主要是因为1 mm以下区域的材料为铜,其导热系数较高,故相同时间能达到的温度要远高于陶瓷材料,其温度范围为469~623 K。而圆柱的温度范围为443~575 K。

3 结构的影响分析3.1 形状的影响

为对比不同形状对温度响应的影响,取上直径为12 mm,下直径为10 mm,高度仍为30 mm的不同结构温度计简化模型。其不同高度下的温度响应分布如图11所示。

图11 各高度处的温度响应分布图

由图11可以发现,圆台结构并不会提高导热性能。相反,圆台结构甚至导热效果没有圆柱好。当时间在5 s以下,各个位置处的温度没有太大的差异,此时的导热效果一致。当时间增加,两者之间的温度差开始增加,高度较低的差值较小。但高度较高的温度差逐渐增大,100 s时整个固体都达到稳定。而温度分布在时间增大的情况下会出现差别。这主要是因为圆台体的体积要大于圆柱体,整个圆台的长度要略大于圆柱,且高度越高,其长度要越大于圆柱。这就造成了时间的增加使得相同温度传到不同的位置。

温度在0~20 s内会增加明显,增加幅度将近300 K。但随着时间的增加,整个温度变化缓慢,后70 s则才增加了14 K。由此说明,温差越大,其导热速率越快,而当温差减小,导热速率逐渐降低。

图12 同一高度处横向位置的温度响应分布图

由图12可知,其总的温度分布趋势与之前类似。在时间较低的情况下,随着距离的增加,温度的增长也在增加。随着时间的增加,温度的增加逐渐放缓。与圆柱情况一样,当时间达到80 s时,同一高度下的横向温度都可以达到流体的温度。

3.2 尺寸的影响

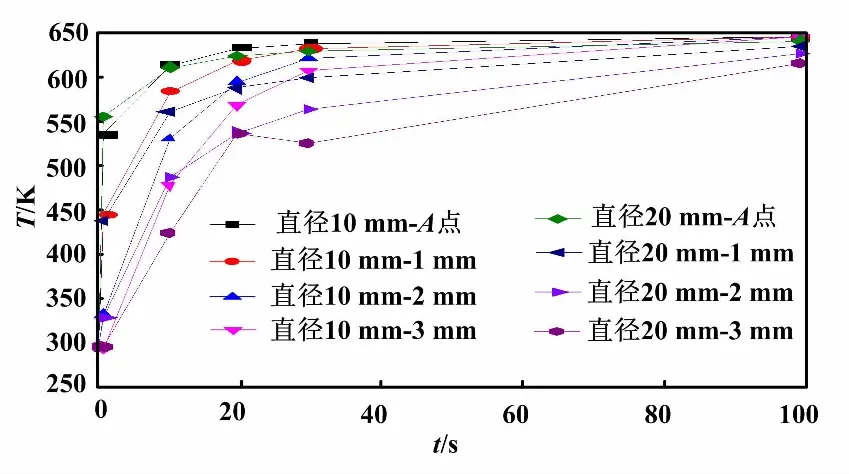

将圆柱直径由10 mm增加至20 mm时,增加温度计直径各纵向高度温度响应分布如图13所示。

图13 增加温度计直径各纵向高度温度响应分布图

由图13可以发现,由于直径的增加,使得同一温度到达相同位置所需要的时间更多。从5 s开始到20 s这一段温度增加最快的时间段内,同一位置的温度差在20 s时达到最大,最大温度差将近120 K,之后随着时间的增加温度差值开始逐渐减小。1 s时,除了壁面,各个位置的温度几乎一致。这是由于此时整个传导过程刚刚开始,热量仅仅传导至测量面处,使得该点处两者温度形成差别。从测量面产生差值开始,整个同一位置的温度分布产生差别。当直径增加为原先的一倍时,整个固体的温度都达到流体温度时所需要的时间为300 s,远远高于圆柱的100 s,整体的传导性能较差。

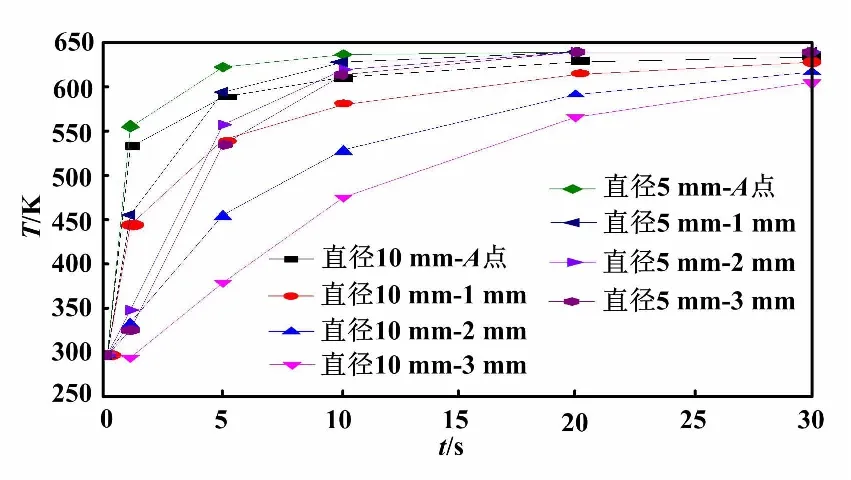

取同一工况下,减小温度计直径各纵向高度温度响应分布如图14所示。

图14 减小温度计直径各纵向高度温度响应分布图

与之前不同,从1 s开始,整个不同位置的温度差就已经显现出来,而且2 mm以下的温度差远小于2 mm以上位置处的温度差。随着时间的增加,两者之间的差别增大,并在10 s的时候达到最大。10 s后温度差开始减小,但数值仍然较大。对于5 mm直径,其固体完全达到流体温度只需要30 s,比直径10 mm圆柱减少了70 s。由此可知,直径的减小会使得温度传导更快,且呈现非线性关系。当高度为1 mm以下,整个温度随时间的变化分布不是很大。随着时间的增加,温度的提升较为缓慢。

4 结束语

对于热扩散率大的材料,其导热性能越好,温度计的传热响应越好。在陶瓷外套一层热扩散率较大的金属材料,可在相同条件下提高其传热性能。材料性质是温度计内部热响应的关键因素,高热扩散系数材料具有较快的传热速率响应时间,从快到慢的顺序依次为铜、铝、陶瓷、镍、钢。其中,铜/陶瓷的组合材质既有较好的响应时间,又有较广阔的应用前景。

相同下底面直径的温度计圆台结构并不会提高导热性能,高度较低的差值较小。套管直径越小的结构,对温度计的传热特性越好。直径越小的材料越有利于温度计内部的热平衡。