对置式新型气化炉激冷室积渣原因及处理措施

2019-07-12王思慧

王思慧

(兖矿鲁南化工有限公司,山东 腾州 277527)

兖矿鲁南化工有限公司作为多喷嘴对置式新型气化炉的第一个大型工业化示范企业,经过不断地探索与公关,对装置的认识和驾驭能力不断提高,在工艺烧嘴和拱顶砖的寿命不断延长的同时,对系统内重要设备和单元的运行提出了更高的要求。对置式新型气化炉技术已经属于成熟技术,随着时间的推移,装置不断挑战长周期运行,不断改良优化系统。在此过程中,由于工艺复杂交叉、处理废液等带来的很多问题逐渐暴露出来,激冷室积渣、系统结垢严重等现象凸显。

1 工艺概述

新型气化炉水煤浆气化工艺以纯氧和水煤浆为原料,辅助材料有添加剂、絮凝剂、阻垢剂、原水、循环水、软水、外来废液、高低温变换冷凝液、仪表空气、蒸汽、燃料气等。装置采用气流床反应器,在加压非催化条件下进行部分氧化反应,生产以CO和H2为有效成分的粗煤气,其中CO和H2约占80%。主要工艺流程为:浓度约60%的煤浆分别经2台给料泵加压后送至气化炉的4个工艺烧嘴,由空分送来的高压氧气也分四路,分别送入气化炉,通过在同一个水平面的工艺烧嘴对喷进入气化炉,在气化炉燃烧室内对喷撞击形成6个特征各异的流动区,并进行部分氧化反应。该过程非常迅速,约4~10 s,生成粗合成气,熔渣及未完全反应的炭通过燃烧室下部的渣口进入气化炉洗涤冷却室,与洗涤冷却水沿洗涤冷却管并流向下,熔渣在洗涤冷却室的水浴内冷却、固化,固态渣通过静态破渣器后被锁斗循环水携带进入锁斗,定期排向渣池。然而,在实际生产的运行过程中,由于公司整体生产系统的复杂性,需要处理所产废气、废液等特点,造成的废液需要内部消耗,并且由于煤的灰熔点及煤灰灰熔点灰分的不稳定性,三套系统均出现了激冷室严重积渣现象。

2 激冷室积渣现象判断

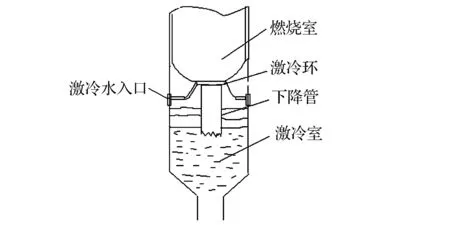

新型气化炉构造示于图1。激冷室出现积渣现象初期的表现为:激冷室液位逐渐上升,气化炉渣口压差波动并缓慢上涨,气化炉炉膛压力增高,黑水管线流量明显大幅度波动,锁斗压差降低,锁斗排渣量明显变少,蒸发热水塔压力由于气化炉黑水的不稳定造成了波动现象。通过工艺处理,积渣状况呈现出恶化转稳定的现象。此现象表现为气化炉液位稳定在非正常值,气化炉渣口压差稳定在较高数值,蒸气系统压力慢慢处于稳定易调节的工况。如果处理不及时,还会造成气化炉激冷室有效容积减小,气化炉黑水管线积渣,流通面积减少,合成气通过黑水管线窜至闪蒸系统,灰渣得不到有效洗涤与排放,将会通过合成气管线流到旋风分离器与水洗塔,整个水循环的水质渐渐变差,黑水过滤器堵塞,压差增大,激冷水流量降低,造成恶性循环,严重影响正常生产,造成停车事故。

图1 新型气化炉构造示意

通过采集大量数据,分析得出造成激冷室积渣的原因有二。

第一:外系统送来的工艺处理废液碱度较高,含氨量大。氨含量高导致结晶,块大,不易破碎。大块的渣堆积在静态破渣器上,排渣不畅,慢慢累积,逐渐架在其上。从交接班记录本查询结果发现,在运行期间,甲醇车间曾送过一段时间含氨量极大的废液至煤浆制备工段。这种废液通过研磨制成煤浆,将其送入气化炉,会造成灰渣结块堆积的状况。

第二:煤种灰熔点灰分波动较大且粘温特性差。煤灰的粘温特性是指煤灰在不同温度下的熔融状态。液态煤表现为流动状态的特征,用粘度来描述,称作煤灰的粘温特性。煤灰粘温特性是液态排渣气化炉操作温度的重要参数。实践证明,为使气化炉(液态排渣)正常排渣,操作中的灰粘度以不超过250 mPa·s为宜。在气化操作时,煤的粘温特性范围一般为10~100 Pa·s。灰分虽然不直接参加气化反应,但却要消耗在氧化反应中所产生的热量,用于灰分的升温,融化。煤灰分越高,煤的发热量越低。成浆性能差,灰分含量高,不仅会增加渣的外运量,而且会增加渣对耐火砖的侵蚀和磨损,还会使黑水中的固体含量增加,加重了管件的磨损和黑水管道的结垢。

通过数据采集不难发现,在灰熔点的分析数据中,若连续几天T1和T2之间的温度差为10 ℃,气化炉就会出现明显的积渣现象,表现为气化炉液位上涨,渣口压差上升。此时进行提温操作,可缓解不良工况,待灰熔点中T1和T2差距大于10 ℃,状况会慢慢稳定。

3 处理措施

当问题暴露出来时,通过上报调度室,联系原料车间调节煤种,同时对气化炉进行提温操作。采取尽量加大系统水循环量,并且利用锁斗充压阀反复反冲锁斗等各种方法,进行应对处理。因为气化炉渣口压差及炉膛压力的升高,会给生产留下隐患,增加停车次数及检修工作量,所以要做到提前预防,避免这些因素的发生;做好煤质水质等的分析工作,使操作人员有充分的操作依据,参考渣口压差、炉渣等工况,及时调整气化炉的氧煤比,保证正常的操作温度,避免因为调整不及时造成气化炉渣口压差升高。