聚酰亚胺驻极体空气过滤材料的研究与制备*

2019-07-11

1. 武汉纺织大学纺织科学与工程学院,湖北 武汉 430200;2. 天津工业大学纺织学院,天津 300387

人类在工业生产与自然活动中产生了大量的可吸入颗粒物,这些颗粒物能够长时间悬浮在空气中。王娜[1]根据2010年全球疾病负担研究报告数据提出,我国因吸入过量的PM2.5而导致健康问题的人数达到了123.4万,造成经济损失共250亿元。马铭远等[2]发现普通民用口罩和一次性外科医用口罩都不能有效阻止PM2.5颗粒。常用的空气过滤材料[3]主要依靠布朗扩散、截留、惯性碰撞、直接拦截等机械阻挡作用捕捉空气中的微粒,其中,利用静电纺丝技术制作的纳米纤维膜对于空气中的微粒具有很好的阻拦效果。但是静电纺丝[4-7]纳米纤维膜由于过滤阻力很大,作为空气过滤材料具有明显的劣势。如果过滤材料在空气过滤[8]的过程中增加静电吸附作用,即除原有的机械阻挡作用外,增加静电吸附作用捕捉空气中的微粒,过滤效率无疑将大大增强,而过滤阻力却不会增加。本文利用两步法合成聚酰胺酸,再利用静电纺丝技术得到聚酰胺酸纳米纤维膜[9],最后经过热亚胺化得到聚酰亚胺纳米纤维膜。再在聚酰亚胺纳米纤维中掺杂聚四氟乙烯(PTFE)纳米颗粒[10]以提高其驻极性能,通过优化静电纺丝条件制备出一种聚酰亚胺纳米纤维驻极体空气过滤材料,并对其空气过滤性能进行了测试。

1 原料与设备

4,4-二氨基二苯醚(ODA)、均苯四酸二酐(PMDA),上海阿拉丁生化科技股份有限公司;N,N-二甲基甲酰胺(DMF)、1-甲基-2吡咯烷酮(NMP),国药集团化学试剂有限公司;PTFE纳米颗粒,美国3M公司。

小型静电纺丝机,自制;扫描电镜,日本JSM6510;红外光谱仪(Brukertensor-27TGA-IR),德国布鲁克;滤料综合性能测试台(LZC-H),苏州华仪仪器设备有限公司;气体渗透法孔径分析仪(PMI Porometer),美国PMI仪器公司;静电测试仪(FMX-004),日本SIMCO。

2 样品的制备

2.1 样品的预处理

用电子天平在称量纸中称取适量的ODA、 PMDA和PTFE纳米颗粒,并置于干燥箱中,在80 ℃下干燥4 h,干燥完毕后置于密封袋中备用。

将ODA溶于混合溶剂中,其中混合溶剂由DMF和NMP以体积比3 ∶7配制而成。在搅拌的同时,将等量的PMDA分5次加入溶液中,制备聚酰胺酸溶液。

2.2 静电纺丝电压的优化

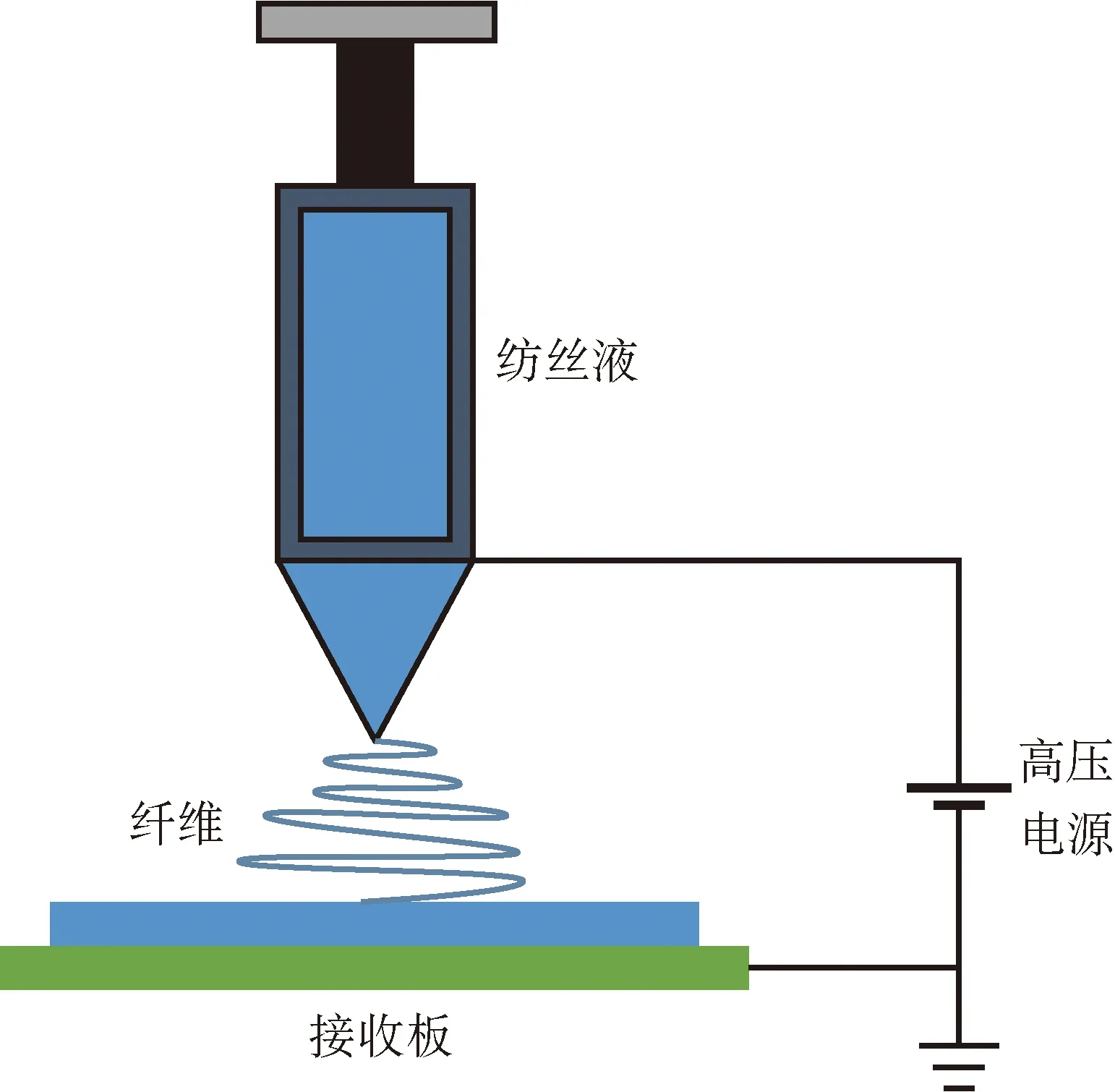

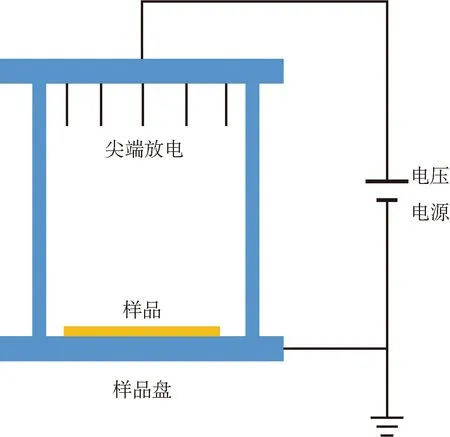

选用质量分数为16%的聚酰胺酸溶液,纺丝条件为:注射速度1.0 mL/h;接收距离20 cm;纺丝电压20.000、 22.000、 24.000 kV。使用自制静电纺丝机,设备原理如图1所示。纺丝液在高压电场中由于受到电场力的作用,将克服表面张力从泰勒锥的顶点喷射出来,形成带电射流,射流在电场运动过程中会被不断加速拉伸且其表面溶剂不断挥发,最终在接收板表面形成纳米纤维膜。先制备出不同纺丝电压下的聚酰胺酸纳米纤维膜,再放入烘箱中热亚胺化从而制得聚酰亚胺纳米纤维膜。

图1 静电纺丝原理示意

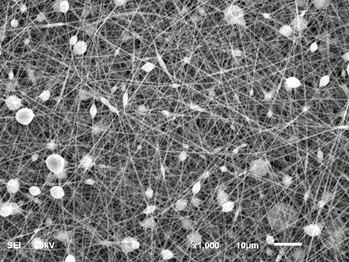

3种纺丝电压制成的聚酰亚胺纳米纤维膜的扫描电镜照片如图2所示。

(a) 纺丝电压为20.000 kV (b) 纺丝电压为22.000 kV (c) 纺丝电压为24.000 kV

由图2(a)可知,纺丝电压为20.000 kV时纳米纤维网上的串珠较多,这是由于纺丝电压过低,纺丝液在电场中受到的牵伸力不够。而纺丝电压为22.000 kV时(图2(b)),纳米纤维网上没有明显的串珠,纤维粗细均匀。由图2(c)可知,纺丝电压为24.000 kV时,纳米纤维网上没有明显的串珠,但是纤维粗细不匀、十分杂乱,这是由于纺丝电压过大,纺丝液在电场中受到的牵伸力过大。所以本文将纺丝电压设置为22.000 kV。

2.3 静电纺丝液质量分数的优化

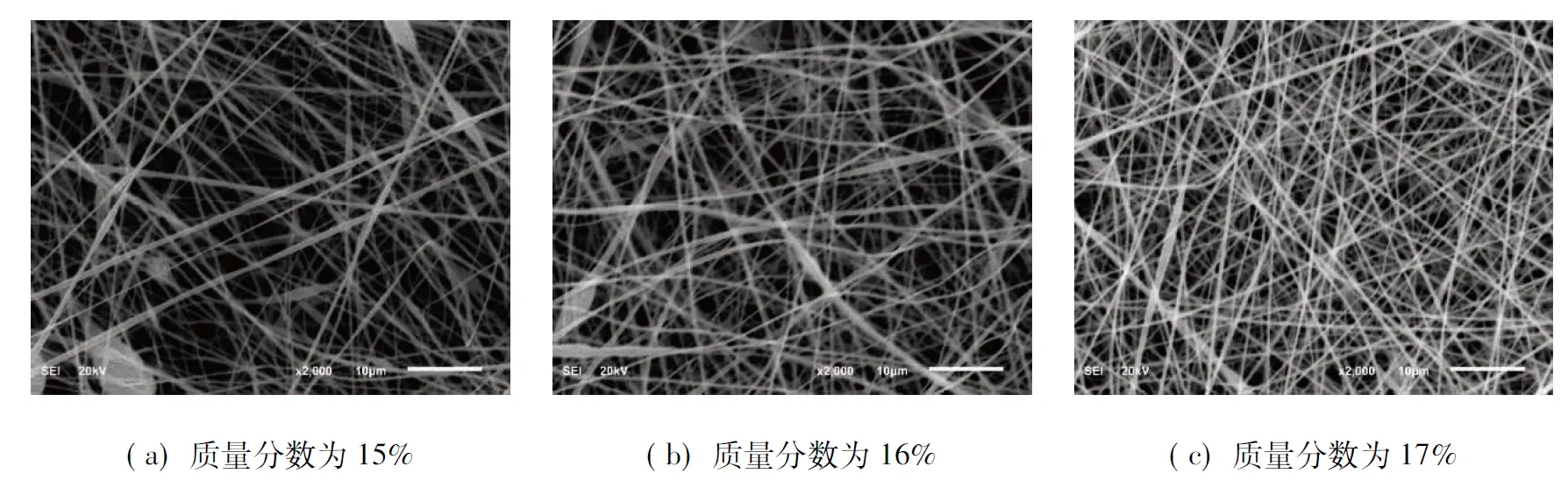

纺丝条件为:注射速度1.0 mL/h;接收距离20 cm;纺丝电压22.000 kV;选用15%、 16%、 17% 3种不同质量分数的聚酰胺酸纺丝液。聚酰亚胺纳米纤维膜制备方法同2.2节。3种样品的扫描电镜照片如图3所示。由图3可知,质量分数为17%的纳米纤维网上没有明显串珠,而图3(a)和图3(b)中的纳米纤维网中有明显的串珠。所以本文将聚酰胺酸纺丝液的质量分数设置为17%。

图3 不同纺丝液质量分数下的聚酰亚胺纳米纤维膜扫描电镜照片

2.4 聚酰亚胺纳米纤维膜驻极体材料的制备

PTFE是一种优良的驻极体,为了提高聚酰亚胺纳米纤维膜的驻极性能,本文将 PTFE纳米颗粒掺杂聚酰亚胺纤维中。由上文可知,优化的纺丝条件为纺丝液质量分数17%、纺丝电压22.000 kV、注射速度1.0 mL/h、接收距离20 cm时,在烘箱中热亚胺化的纤维网无明显串珠,纤维粗细均匀。由文献[11]可知,在聚酰亚胺纳米纤维上掺杂质量分数为2%的PTFE纳米颗粒,纤维的形态基本不受影响。

配制质量分数为17%的聚酰胺酸溶液两组,一组添加质量分数为2%的PTFE,另一组未添加。使用自制的静电纺丝机纺出均匀、具有一定厚度的聚酰胺酸纳米纤维膜,通过改变纺丝时间(分别为1、 2、 3、 4、 5、 6、 7、 8、 9、 10 h)纺出不同厚度的纳米纤维网,再经烘箱加热进行热亚胺化形成聚酰亚胺纳米纤维膜,最后将样品进行电晕放电驻极处理。本文一共得到4组共40个样品:第一组是加入PTFE经过电晕放电驻极处理的样品;第二组是加入PTFE未经过电晕放电驻极处理的样品;第三组是未加入PTFE经过电晕放电驻极处理的样品;第四组是未加入PTFE未经过电晕放电驻极处理的样品。

电晕放电原理如图4所示,由于样品处在高压电场环境中,样品中所含的电偶极子高度取向以及电场中大量电荷被纤维的空穴捕获,使样品带有一定的电荷。

图4 电晕放电原理示意

3 结果与讨论

3.1 红外光谱

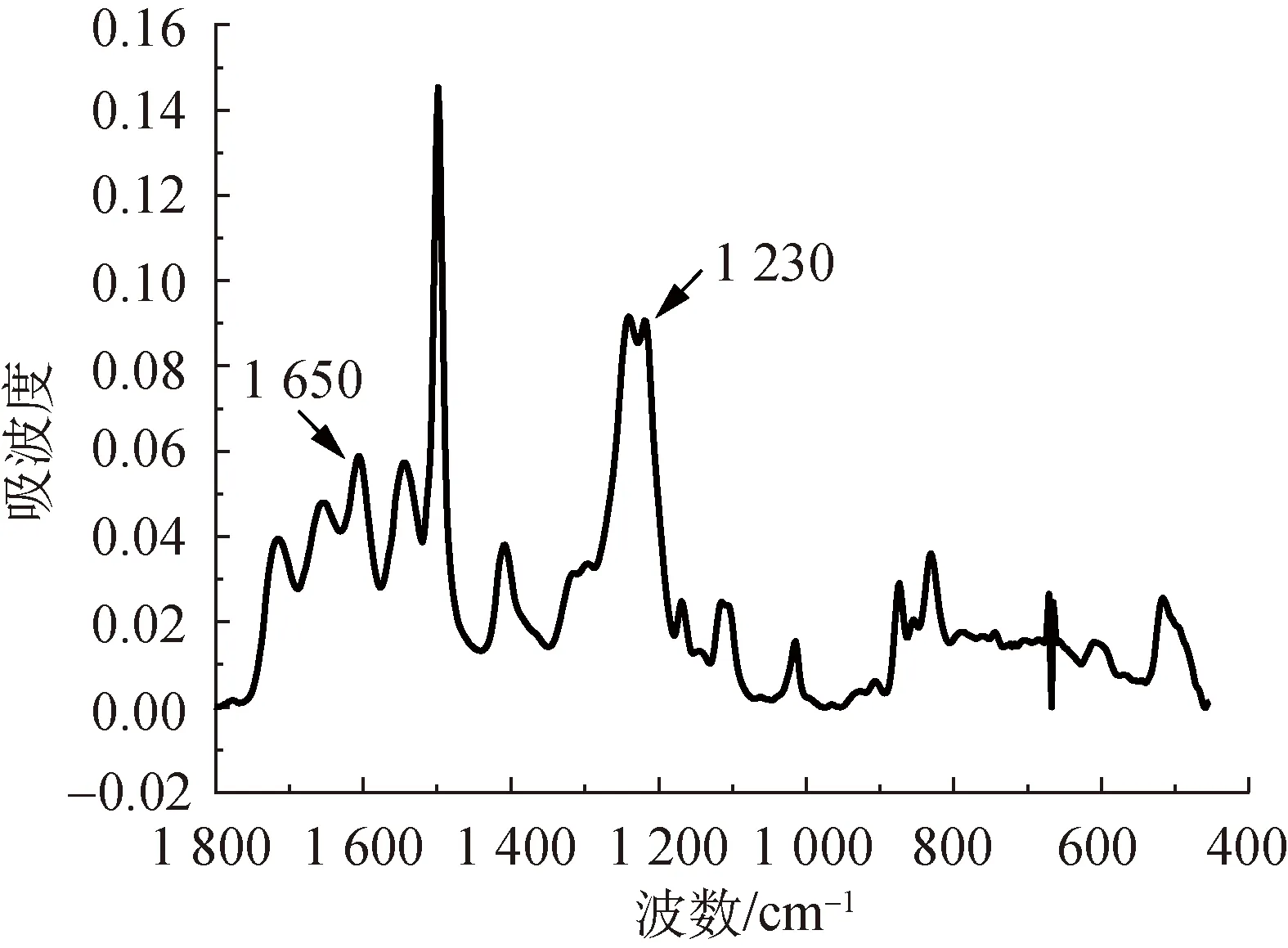

由于本文采用两步法合成聚酰亚胺,样品能否在加热的条件下进行亚胺化就显得很重要。将加热后的聚酰亚胺纳米纤维网进行红外光谱分析,结果如图5所示。

图5 聚酰亚胺红外光谱

3.2 表面形貌

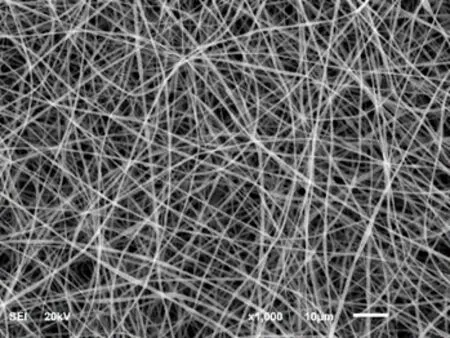

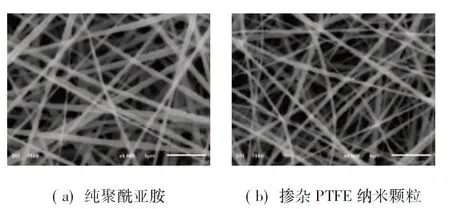

图6分别为纯聚酰亚胺纳米纤维膜和掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜的扫描电镜照片。由图6(a)可知,纯聚酰亚胺纳米纤维膜呈三维网状结构,纤维粗细均匀,表面光滑,没有明显的串珠存在,具有很高的比表面积和长径比。由图6(b)可知,掺杂了PTFE纳米颗粒的聚酰亚胺纳米纤维膜中,纤维没有明显串珠,但粗细不匀,这是因为PTFE纳米颗粒的添加对纤维细度的均匀性有一定的影响。

图6 掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜与纯聚酰亚胺纳米纤维膜扫描电镜照片

3.3 孔径大小

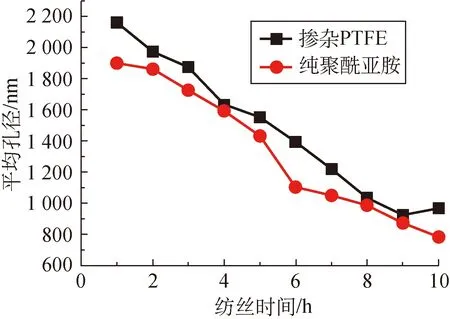

由图7可知,样品的平均孔径随着纺丝时间的延长而逐渐减小,这是因为随着纺丝时间的增加,样品厚度增加,平均孔径下降。同时也观察到在同一纺丝时间下,掺杂PTFE纳米颗粒的纳米纤维膜的平均孔径要比未掺杂的略大,这是由于在聚酰胺酸纺丝液中增加PTFE纳米颗粒会影响纺出的纤维粗细,其纤维明显粗细更加不匀。一般空气过滤用纳米纤维膜的孔径分布在1 500~2 500 nm,本文所纺制的纳米纤维膜的孔径都低于2 500 nm,能够实现对PM2.5的过滤。

图7 孔径大小随纺丝时间变化趋势

3.4 表面电势衰减

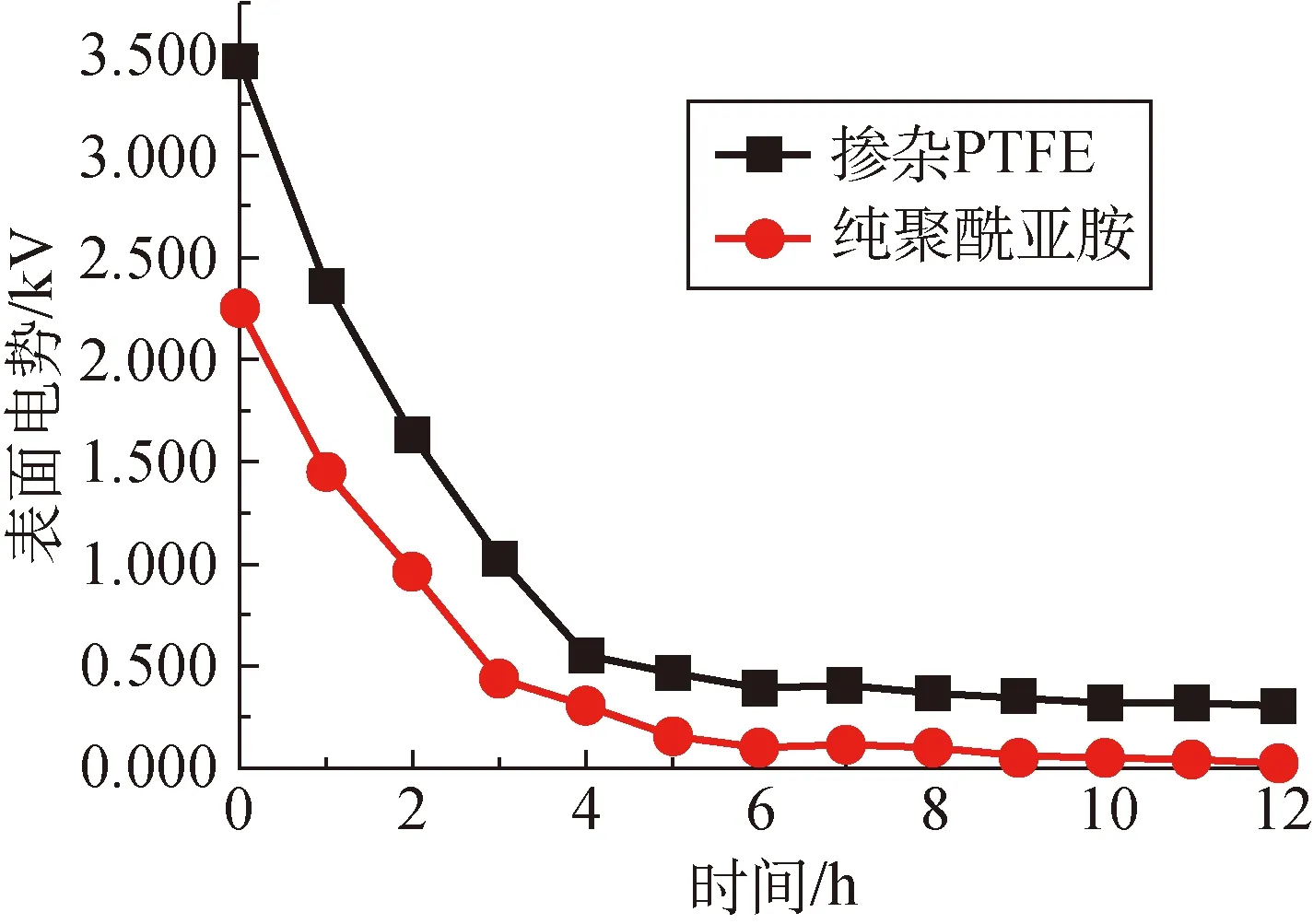

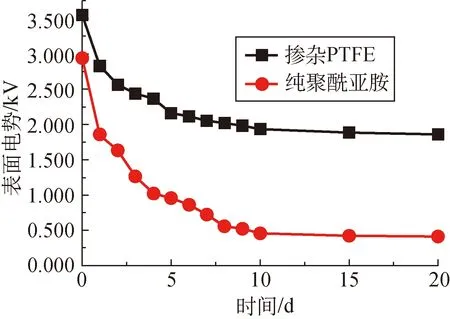

样品经电晕放电驻极处理之后,表面会带有一定的电势。为探究其表面电势的稳定性,在温度为25 ℃、相对湿度为30%的条件下,在不同的时间点测试样品的表面电势,结果如图8所示。

(a) 样品暴露在空气中

(b) 样品密封保存

由图8可知,样品经电晕放电驻极后,初期其表面电势下降很快,约4 h后下降趋势放缓,表面电势趋于稳定,这是由于样品刚经过电晕放电,纤维表面带有大量的电荷,这些电荷十分不稳定,容易逸散,所以表面电势下降很快。经过一段时间,纤维表面的电荷基本逸散后,被纤维空穴捕捉的电荷不易逸散且由于纤维大分子中的电偶极子取向的作用,使得样品表面带有一定的电荷,其表面电势趋于稳定。对比图8(a)和图8(b)可知,密封保存的样品的表面电势比暴露在空气中的样品表面电势高,如在空气中放置12 h后,掺杂了PTFE纳米颗粒的聚酰亚胺纳米纤维膜表面仍然带有0.305 kV的电势差。密封保存情况下,经过20 d的聚酰亚胺纳米纤维膜表面电势差为1.863 kV,与初始时相比下降了47.5%。纯聚酰亚胺纳米纤维膜在空气中放置12 h后,其表面电荷基本逸散,这是由于空气中含有大量的水蒸气和其他微粒,易带走样品表面的电荷,所以密封保存对维持样品表面电势十分重要。添加了PTFE纳米颗粒的聚酰亚胺纳米纤维膜表面电势明显比纯聚酰亚胺纳米纤维膜表面电势高,因为PTFE本身是一种非常优良的驻极体材料,掺杂到聚酰亚胺纤维中有助于提高样品的表面电势。

3.5 过滤性能

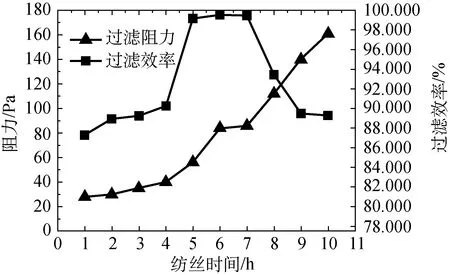

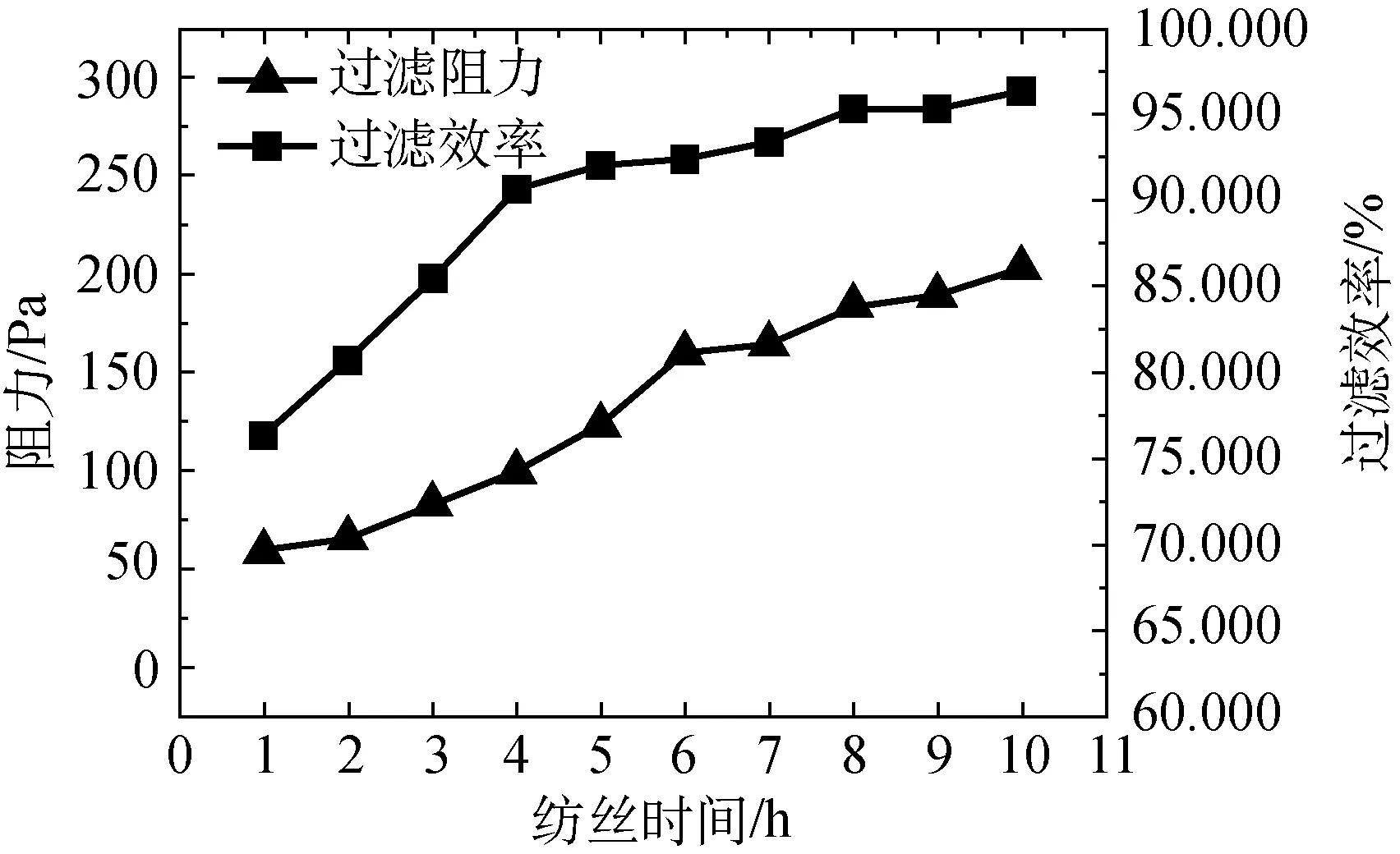

依照GB 2626—2006《呼吸防护用品—自吸过滤式防颗粒物呼吸器》对样品的过滤效率及过滤阻力进行分析。如图9所示为不同样品的过滤效率与过滤阻力随着纺丝时间的变化趋势。由图9可知:经过驻极处理的掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜在纺丝时间为6 h时,过滤效率为99.913%,过滤阻力为69 Pa;未经过驻极处理的掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜在纺丝时间为6 h时,过滤效率为99.550%,过滤阻力为84 Pa;经过驻极处理的纯聚酰亚胺纳米纤维膜在纺丝时间为6 h时,过滤效率为92.328%,过滤阻力为160 Pa;未经过驻极处理的纯聚酰亚胺纳米纤维膜在纺丝时间为6 h时,过滤效率为91.391%,过滤阻力为159 Pa。因此,经过驻极处理的掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜具有较高的过滤效率和较低的过滤阻力,这是因为其带有较多的电荷,对颗粒物等具有很强的静电吸附作用,所以具有较高的过滤效率,又因为其平均孔径较纯聚酰亚胺纳米纤维膜大,所以其过滤阻力也较低。

(a) 驻极处理的掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜

(b) 未驻极处理的掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜

(c) 驻极处理的纯聚酰亚胺纳米纤维膜

(d) 未驻极处理的纯聚酰亚胺纳米纤维膜

上述结果表明,在相同纺丝时间6 h(即相同纳米纤维膜厚度)下,纯聚酰亚胺纳米纤维膜经驻极处理后,与未经过驻极处理的纯聚酰亚胺纳米纤维膜相比,其过滤效率只提高了不到1.000%,过滤阻力增加了1 Pa,说明聚酰亚胺本身驻极效果不明显。但是,驻极处理掺杂PTFE聚酰亚胺纳米纤维膜比驻极处理纯聚酰亚胺纳米纤维膜的过滤效率提高到了8%以上,且过滤阻力下降了75 Pa,过滤阻力下降将近50%,说明PTFE的静电驻极性能比聚酰亚胺要优越许多,其在电晕放电驻极处理过程中可捕获更多的电荷。经过电晕放电驻极工艺后,掺杂PTFE聚酰亚胺纳米纤维膜的过滤效率提高到99.913%,而过滤阻力降为69 Pa,具有高效低阻的特性。将来在实际使用过程中,即使由于时间、温度和湿度等因素导致静电性能有所衰减,但是纳米纤维膜的小孔隙和高吸附性依然可以和剩余电荷联合作用,维持较高的过滤效率,而过滤阻力保持不变。

4 结论

本文在聚酰亚胺中添加PTFE纳米颗粒以提高聚酰亚胺纳米纤维膜的过滤性能,探究添加PTFE纳米颗粒及电晕放电驻极处理对聚酰亚胺纳米纤维膜红外光谱、表面形貌、孔径大小、表面电势及过滤性能的影响,发现:

(1) 掺杂了PTFE纳米颗粒的聚酰胺纳米纤维膜上的纤维粗细不匀,PTFE纳米颗粒对聚酰亚胺纳米纤维的可纺性有一定的影响。

(2) 掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜的平均孔径要比纯聚酰亚胺纳米纤维膜平均孔径略大,这是由于掺杂PTFE纳米颗粒后纤维变粗。

(3) 掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜表面电势明显比纯聚酰亚胺纳米纤维膜表面电势高。在空气中放置12 h后,掺杂了PTFE纳米颗粒的聚酰亚胺纳米纤维膜表面仍然带有0.305 kV的电势差,密封保存情况下在经过20 d之后其表面电势差为1.863 kV。纯聚酰亚胺纳米纤维膜在空气中放置12 h后,其表面电势基本逸散,说明聚酰亚胺不是良好的驻极体。

(4) 经电晕放电驻极处理且掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜具有较高的过滤效率和较低的过滤阻力。当静电纺丝时间为6 h时,经过电晕放电驻极处理的掺杂PTFE纳米颗粒的聚酰亚胺纳米纤维膜具有较高的过滤效率(99.913%)和较低的过滤阻力(69 Pa)。